Электрическое поле и его роль при многоэлектродной наплавке

5 апреля, 2014

5 апреля, 2014  admin

admin Напряжение, подводимое к электродной проволоке и основному металлу при электрошлаковом процессе, создает в шлакооой в^нне электрическое поле, которое является источником тепловой энергии. Это поле можно представить с помощью числовых моделей его характеристик: распределения потенциала и объемной тепловой плотности. Количество теплоты, выделяемой в каждом элементарном объеме ванны в единицу времени, определяется дифференциальным уравнением Джоуля— Ленца:

Q = а£2,

где о — электрическая проводимость шлака; Е—вектор напряженности электрического ноля.

Таким образом, расчет объемной тепловой плотности сводится к налождению напряженности злекіри - ческого поля, которая в свою очередь определяется скоростью изменения скалярного потенциала поля:

Е = — grad ф.

Потенциал ф в каждой точке поля, не содержащего свободных зарядов, определяется уравнением Лапласа:

В процессе наплавки проволочными электродами электрическое поле постоянно меняется из-за их неравномерного плавления и возникающей при этом температурной неоднородности шлаковой ванны, которые зависят от материала и диаметра электродов, скорости их подачи и процесса каплеобразования.

Расчет реального поля такой ванны весьма сложен, поэтому электрическое поле электрошлаковой ванны рассчитывали в бесконечно малый промежуток времени,

когда его с небольшой поірешлостью можно принять стационарным. При этом сделали следующие допущения: поверхность жидкого металла плоская, электропроводимость шлака в любой точке ьанны постоянна, боковые стенки ванны неэлектропроводимы

Для условий наплавки эти допущения вполне правомерны и мало искажают реальную картину: во-первых, наплавка ведется гребенкой недалеко отстоящих друг от друга электродов, и ванна шлака прогревается достаточно равномерно; во-вторых, шлаковая ьанна при наплавке неглубокая (25—35 мм), с большой поверхностью контакта с жидким металлом, измеряемой сотнями квадратных сантиметров, что способствует хорошему и равномерному прогреву; в-третьих, расстояние между осями отдельных электродов гребенки примерно иа порядок больше межэлектродного промежутка (расстояние от торца любого электрода до зеркал*, пенны жидкого металла); в-четвертых, в системе, как правило, активно плавится один, два электрода, под которыми возможно искривление поверхности жидкого металла, под остальными она плоская.

Распределение потенциала в таком поле подчиняется двумерному уравнению Лапласа:

Д2ф = д2ц)/дх2 + (Ptyldy* = 0.

Рассчитываемую область поля разбивали на ячейки посредством квадратных сеток. Для каждой узловой точки потенциал определяли по расчетному уравнению в разностной форме для некоторой узловой точки 0:

фр + Фп + Фи + фс — 4фо = 0, (13)

где фр, фп, Фк, фг,— потенциалы б точках, сопряженных на сетке с точкой 0 (рис. 7).

Расчетное уравнение (13)—частный случай реше* ния уравнения Лапласа методом сеток. Полученное распределение потенциалов явилось основой для определения напряженности в узловых точках по уравнению

Е — — (т!(2а)) ((фр — фп) і + (фк — фс) /'),

где т — коэффициент напряженности, принятый для расчета потенциалов поля; а — сторона ячейки поля; і, / — единичные векторы.

|

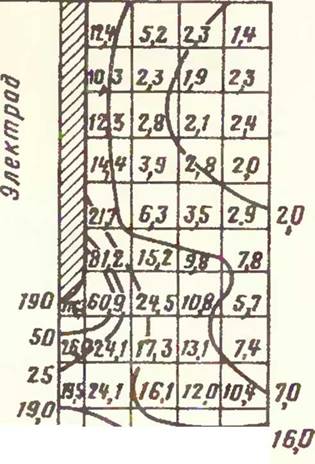

Рис. 7. Распределение потенциала и объемной тепловой плотности в электрошлаковой ванне с одним электродом |

|

|

По величине напряженности поля в узловых точках сетки вычисляли объемную тепловую плотность, при этом напряжение, подаваемое на электрод, задавали в условных единицах, а произведение с{т/(2а))2 приняли за единицу. Точки с одинаковыми значениями объемной тепловой плотности соединяли плавными линиями, общая картина которых изменялась при введении постоянных коэффициентов. Это позволяет создать семейство числовых моделей для данной шлаковой ванны при изменении в широких пределах значения напряжения наплавки и проводимости шлакй и изучать тепловое поле шлаковой ванны в динамике. Кроме того, появляется возможность численно определить наиболее эффективные параметры процесса. При заданном напряжении наплавки V физическое распределение потенциала определяется умножением всех значений модели наї коэффициент т= | (УД/усл. од|- а распределение объемной тепловой плотности на коэффициент М = 0,06 а2[т2а.

Был проведен расчет числовых моделей шлаковой ванны глубиной 30 мм, диаметром 26 мм при использовании электрода диаметром 2 мм для напряжения.

равного трем условным единицам. На рис. 7, а дано распределение потенциала, в узловых точках сетки приведены его значения. На рис. 7,6 показано распределение объемной теплозой плотности, значения экви - тспловых линий вынесены за пределы сетки поля, максимальное значение объемной тепловой плотности на ходится на торце электрода.

В табл. 2 сведены - коэффициенты перевода условных единиц в физические для построения семейства число - пых моделей данной ванны. С увеличением напряжения наплавки и электрической проводимости шлака коэффициент М возрастает, а следовательно, увеличи - імется и объемная тепловая плотность. Визуальный Анализ модели (см. рис, 7,0) показывает, что эквитеп-

|

Габлица 2. Коэффициенты перевода условных единиц в физические для построения семейства числовых моделей электрошлаковой ванны с одним электродом

|

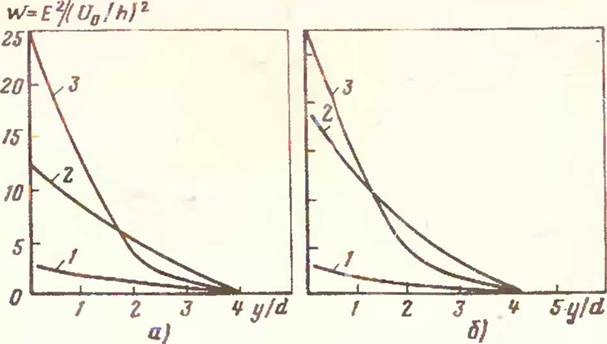

Рис. 8. Зависимость в относи гел«ных переменных объемной тепловой плотности от глубины погружения электрода в шлаковую ванну:

I — расстояние между электродом и зеркалом жидкого металла ио оси ванны; 1Х —. расстояние рассматриваемой точки от зеркала жидкого металла; Qmax — максимальное значение объемной тепловой плотности на торце электрода; Qx — объемная тепловая плотность ка расстоянии 1Х от зеркала жидкого металла

ловые линии у торца электрода представляют собой разрез замкнутых поверхностей, а тепловое поле на глубине ванны резко неоднородно. С увеличением глубины погружения электрода в шлак картина тепловою поля меняется.

На рис. 8 приведена зависимость, построенная в координатах: по оси ординат — отношение объемной тепловой плотности различных точек по оси ванны к ее максимальному значению (на торце электрода); по оси абсцисс — отношение расстояния рассматриваемой точки от зеркала жидкого металла по оси электрода к расстоянию между электродом и зеркалом жидкого металла. Кривая А{ рассчитана для глубины погружения электрода на 10 мм, кривая А2 — на 15 мм, кри вая Аз—на 20 мм. Относительное количество теплоты точек Аи А2у А3 равно 0,5. С увеличением глубины погружения электрода эта точка смещается к его торцу а следовательно, объемная тепловая плотность на торце электрода увеличивается. Известно [32], что при одном и том же напряжении электрошлакового процесса для увеличения глубины погружения электрода в шлак необходимо увеличить скорость его подачи. При этом скорость плавления электрода возрастает. Одной из причин этого является увеличение объемной тепловой плотности на его торце.

Чьслеььое решение задачи о протекании тока и

тепловыделении в шлаковой ванне с Омньм электродом

сводится к решению уравнения Лапласа для потенциала на ванне Д£/=С с граничными условиями: U=Uo на электроде, <7=0 на поверхности металлической панны и dUfdz=0 на границе шлак—воздух. Решение уравнения Дф=0 для безразмерного потенциала

UJUo находилось как установившееся решение уравнения

- 1 3 (г N і *ф

дг г дт дґ ) дгг *

которое аппроксимировалось по сетке уравнением

(фі./.Н*— Фі./.*)/т = (ф/.>—І. А + Ф^Ж. а)/^2 +

+ (11 — //(2r4)J фі-i./.fe—4<р{,/.*+ (1 4-1/(2rt)] i./.ft)//*,

а при г=0 — уравнением

(фо./.л+і — фс,/,*)/* = (4<pijrfe+i —4фС j9k+i)/P +

+ (Фм-і.*— 2фо,/.* + Ф0./+1.*)//2,

где т — шаг по времени; I — шаг по пространственным переменным.

Оценивая спектральные радиусы соответствующих матриц, легко показать, что обе схемы устойчивы при т/Р<1/4. Вычисления проводили на ЭВМ при различных погружениях электрода и диаметре d= *«0,1—0,5h (глубины ванны). На рис. 9 приведены зависимости плотности тепловыделения W=E2((Uolh)2 от расстояния до оси электрода (W — плотность тепловыделения; Е — напряженность электрического поля в рассматриваемой точке; L/0 — напряжение на электроде; h — глубина шлаковой ванны). Полученная величина удобна тем, что описывает выделение теплоты во всех геометрически подобных шлаковых ваннах при сходстве формы плавящегося электрода.

Анализ результатов, полученных для различных глубин погружения, показывает, что наибольшую плотность тепловыделения имеет источник в области торца электрода. При этом размер области существенного тепловыделения равен примерно двум-трем диаметрам электрода.

|

Рис. 9. Плотность тепловыделения в шлаковой ванне с одним электродом в плоскостях, перпендикулярных его оси и расположенных на два диаметра электрода выше (/), на два диаметра ниже (2); на уровне торца электрода (3): а — без шлакового гарнисажа на погруженном торце; 6 — со шлаковым гарнпсьжем. ГУБЯЩИЙСЯ торец электрода погружен на О. о глубины шлаковой ванны |

Увеличение глубины погружения ведет к росту ПЛОТНОСТИ тепловыделения под электродом, а темп роста выше вблизи дна ванны. Уменьшение диаметра электрода вызывает повышение плотности тепловыделения в области торца электрода. На основании опыта нами было учтено образование при большой подаче проволоки в ванну изолирующей шлаковой прослойки на электроде вблизи верхней границы ванны. Задача была решена при измененном граничном условии. На рис. 9,6 приведена плотность тепловыделения для электрода, расположенного так же» как и в случае рис. 9, с, но подаваемого в ванну с большей скоростью и имеющем изолирующую шлаковую прослойку у верхней границы ванны. Анализ такого решения показывает, что плотность тепловыделения вблизи торца электрода возрастает еще больше. Одновременно несколько увеличивается размер области существенного тепловыделения по оси электрода. Расчеты позволяют найти оптимальный межэлектродный промежуток, равный трем-четырем диаметрам электрода.

Указанная величина хорошо согласуется с опытными данными, полученными при электрошлаковой на-

ІЛПііКе в нижнем положении (скорость подачи провокуй 60 м/ч). При этом неравномерность проплавления наблюдается уже при межэлектродном промежутке, ранном шести-семи диаметрам электрода, и становится і* более значительной при дальнейшем увеличении лыо расстояния.

Анализ результатов счета для различных глубин «шгружения проволоки в шлаковую ванну показывает, ми - при увеличении «мокрого» вылета характер проте-* ft йшін тока и тепловыделение существенно не изме* Ntti >тся, однако значительно увеличивается плотность їчіловьіделения у дна ванны и на торце электрода. При межэлектродном промежутке, меньшем или равном тром-четырем диаметрам электрода, плотность..ловыделения у дна шлаковой ванны уравнивается плотностью тепловыделения в области торца элек- г{*0ла. Это позволяет рекомендовать вести наплавку на t^wiix режимах, чтобы расстояние плавящегося торца МИКтрода до зеркала металлической ванны (дна шла - (мшпй ванны) было меньше четырех диаметров плавя - імоея электрода.

Описанные здесь расчеты проводились для электропил ковой сварки на постоянном токе. Б случае исполь - ♦ймния переменного юка плотность тепловыделения I нинне становится периодической функцией времени. Лыко показать, что средняя во времени плотность теп - імжиделения в такой ванне соответствует плотности п ювыделения в ванне при постоянном токе, одинакс - м*м напряжении на ваннах и cos <р= 1 для ванны пере - мишого тока. При cosq>^l плотность тепловыделения $ илнне переменного тока уменьшается пропорциональ - *■ • уменьшению COS ф.

Выполнено численное решение задачи о распределении тока в ванне и особенностях тепловыделения в мно - электродной системе. При допущении постоянной Н|»жодимости шлака ток в ванне определяется решенном уравнения Лапласа для потенциала в ванне Миккиго металла Д£/=0 с граничными условиями ■ - Uq на плавящихся электродах, t/=0—на поверхне л и металлической ванны и dUfdU на границе Идеик—воздух.

Уравнение Дф=0 для безразмерного потенциала *( (*♦ У* z)==U(x9 уу z)IUo решали на ЭВМ численным мигрированием по времени уравнения теплопровод-

|

|

|

W-E*/(Uc/h) |

|

0 |

|

w-Ez/ayhiz |

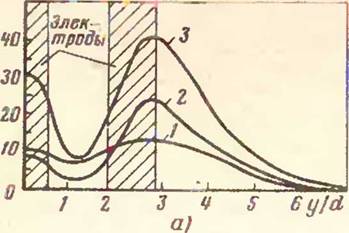

Рис. 10. Плотность тепловыделения в шлаковой ванне с т| электродами (1—3 см. на рис. 9) на расстоянии между осі электродов:

£► — 1,4 диаметра электрода; б — 3,5 диаметра электрода

ности <Зф/д/=Д<р до выхода решения на стационарна режим, когда <5ф/д*=0. При этом применяли схеГ «расщепления», сводящую решение ірехмерного ураї нения к решению последовательных одномерных за. Для прямоугольной ванны с тремя линейно расп< женными электродами вычисляли распределение тої число электродов в задаче увеличить трудно, так уже для уравнения с тремя электродами требует сетка с числом узлов ~ 15 ООО. ]

Зависимость плотности тепловыделения (£ — нап] женность электрического поля в точке) от расстоян] между осями электродов показана на рис. 10, а, б. Fj бина погружения электродов раьна 0,5 глубины шлаї вой ванны ft, диаметр электрода rf—0,1 Л и расстоян между осями плавящихся электродов 3,5d. Вычислен проводили также с другими глубинами погружения расстояниями между электродами. Анализ различж расположения электродов показал, что их взаимі влияние слабо зависит от глубины погружения в цш и сильно — от расстояния между их осями. В частносі при расстоянии, меньшем 2d, распределение тока зі чительно отличается от соответствующего распредеі ния на отдельном электроде. При расстоянии ме; осями плавящихся электродов Л/2 оно меняется сл; и совсем не меняется при расстоянии, большем П бины ванны. I

При сближении электродов плотность тепловьад^ ния вблизи торцов возрастает, а между электрода) выше торца уменьшается (рис. 10,а). Это приводі

if некоторому перемещению области существенного тмювыделения к поверхности металлической ванны. Меняется также характер тепловыделения у крайних іг»дтродов «гребенки». Плотность тепловыделения крайних электродов выше, чем у средних, а область •‘ущественного тепловыделения обладает большим Ьфактирным размером вследствие несимметричного

|

І |

Шіфсния в область шлаковой ванны, свободной от іи ктродов. Это должно приводить к относительному перегреву шлака у крайних электродов системы и бо - лг« интенсивному плавлению их. Крайние электроды ріаливаются оплавленными всегда на большую высоту, средние.

Опубликовано в

Опубликовано в