ПРИБОР ДЛЯ КОНТРОЛЯ ДИАМЕТРА ЖЕЛОБА В ПРОЦЕССЕ ШЛИФОВАНИЯ

5 апреля, 2014

5 апреля, 2014  Mihail Maikl

Mihail Maikl |

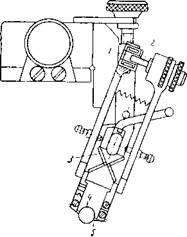

Рис. 6-5. Датчик прибора для контроля диаметра желоба. |

Прибор предназначен для контроля диаметра желоба колец точных подшипников. Датчик его представлен на рис. 6-5. Катушка индуктивности 1 с ферритовыми кольцами, соединенная гибкими проводниками с коаксиальным измерительном рычаге. На другом рычаге укреплен феррито - вый стержечь 2, который входит в катушку. Регулировка начального полджения ферритового стержня относительно катушки осуществляется 'микрометрическим винтом. Измерительные рычаги укреплены на взаимно перпендикулярных пружинах 3 и оканчиваются твердосплавными штифтами - наконечниками 5, ощупывающими контролируемую деталь

4. Регулировка положения наконечников относительно центральной линии желоба осуществляется микрометрическими винтами, перемещающими датчик в осевом и радиальном направлениях. При съеме и установке детали измерительные рычаги разводятся с помощью рукоятки эллиптического кулачка.

Описанный датчик прост и удобен в обслуживании, а прибор в целом имеет хорошие эксплуатационные качества. При помощи прибора

установлено, что максимальные расхождения в размере шлифованных колец равны ±3 мк и наблюдаются после правки абразивного круга; 90% колец имеют разницу диаметра желоба не более ±1 мк.

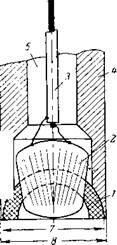

5- ПРИБОР ДЛЯ ЦЕНТРИРОВАНИЯ ИНСТРУМЕНТА ПРИ СВЕРХДОВОДКЕ

Для повышения эффективности операции сверхдоводки важное значение приобретает правильная установка доводочного бруска относительно желоба обрабатываемого кольца. Необходимо не только вывести ось качения бруска на среднюю ось желоба (установка по горизонтальной оси), но и совместить центр качения бруска с центром желоба (установка по вертикальной оси).

|

|

|

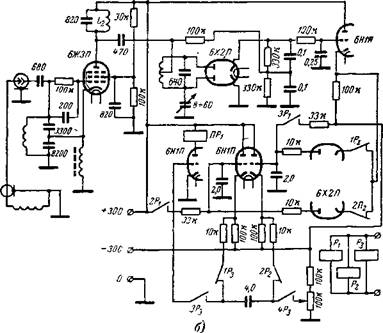

Рис. 6-3. Датчик и электрическая схема автомата для контроля биений подшипников. |

|

|

а — общий вид датчика; 1 — сердечник; 2— катушка индуктивности; 3 — коаксиальный кабель; 4 — корпус; 5 — изоляционная' заливка; 6 — принципиальная схема. димо обеспечить достаточную чувствительность схемы. Исходя из этого глубина проникновения выбирается порядка 0,1—0,2 мм. Резонансная частота контура для этого значения глубины равна 30 кгц. Эта частота лежит в области максимального значения магнитной проницаемости и малого тангенса угла потерь для феррита Ф-1000.

Принципиальная схема автомата приведена на рис. 6-3,6. Линеаризация характеристики измерительной системы достигнута за счет некоторой расстройки первичного контура дискриминатора относительно средней резонансной частоты внутреннего контура ге-

|

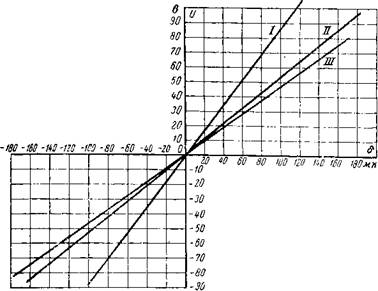

Рис. 6-4. Линеаризованные характеристики измерительной схемы автомата для контроля биений. / — характеристика датчика радиального биения наружного кольца подшипника № 207; // — то же для датчика бокового биения наружного кольца; /// — то же для датчика бокового биения внутреннего кольца. |

нератора (см. гл. 3). Это позволило скомпенсировать нелинейность характеристики бесконтактного датчика. Линеаризованные характеристики представлены на рис. 6-4.

Выделение биений осуществляется при помощи двух емкостей С із и С и, которые к моменту измерения заряжаются до напряжений, противоположных по знаку и превосходящих по величине максимально возможный сигнал со схемы измерения {Л. 28]

Автомат К-201, в котором использована данная схема, испытывался в цехе шариковых подшипников 4-го ГПЗ для контроля биений подшипника № 207. Испытания показали, что точность срабатывания автомата лежит в пределах 1 мк. зультатов измерений параллельным соединением указанных конденсаторов контактной группой реле Р.

Среднее напряжение с суммирующих конденсаторов через катодный повторитель (вторая половина лампы </73) поступает на исполнительный механизм, состоящий из двух поляризованных реле. При помощи точных потенциометров эти реле настраиваются на срабатывание при предельных зазорах, предусмотренных техническими условиями на контролируемые подшипники. Потенциометры имеют шкалу, отградуированную в микронах. Если величина радиального зазора меньше нижнего предела, поляризованные реле не срабатывают и подшипник попадает в карман для «тугих» подшипников. Если радиальный зазор превышает верхний предел, срабатывают оба реле и подшипник попадает в карман для «слабых» подшипников. И, наконец, если зазор находится в заданных пределах, срабатывает одно реле и подшипник попадает в карман для годных подшипников. ^

Согласно испытаниям, проведенным на 4-м ГПЗ, время, необходимое для контроля одного подшипника, составляет 10 сек, что соответствуем производительности 2 520 подшипников за смену. Погрешность измерения радиального зазора не превышает ±0,5 мк. Дальнейшего повышения производительности и надежности работы автомата можно достичь применением схемы измерения в трех сечениях подшипника и заменой поляризованных реле ламповыми.

Автомат не сложен в наладке и надежен в работе. Время, затраченное на наладку, составило 6,5% от общего времени, затраченного на внедрение автомата.-

Опубликовано в

Опубликовано в