СОПРОТИВЛЕНИЕ УСТАЛОСТИ ут СВАРНЫХ ТАВРОВЫХ СОЕДИНЕНИЙ И СОЕДИНЕНИЙ С ПРИСОЕДИНЕННЫМИ ЭЛЕМЕНТАМИ

10 апреля, 2016

10 апреля, 2016  admin

admin Большое место в судостроении, реакторостроении, транспортном машиностроении и других отраслях отводится сварным соединениям втавр. Помимо этой главы, усталостная прочность сварных тавровых соединений освещается также в гл. VIII при рассмотрении балочных и рамных элементов сварных металлоконструкций.

В сварных конструкциях машин и сооружений находят широкое применение несущие элементы с различного рода приваренными конструктивными и связующими элементами (косынки, ребра, соединительные планки, накладки и пр.). Приварка указанных элементов часто может привести к значительному понижению сопротивления усталости основных несущих элементов конструкций.

СВАРНЫЕ ТАВРОВЫЕ СОЕДИНЕНИЯ

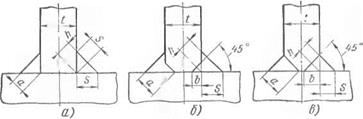

Втавр соединяют элементы, расположенные во взаимно перпендикулярных направлениях. Конструктивные формы сопряжений соединяемых втавр элементов в зависимости от толщины металла и способа сварки могут быть односторонние и двусторонние без скоса и с частичным скосом кромок, с односторонними и двусторонними разделками кромок.

По сравнению со стыковым соединение втавр отличается более значительными изменениями формы. Поэтому тавровые соединения характеризуются большим искажением силового потока, а следовательно, и более высокой концентрацией напряжений.

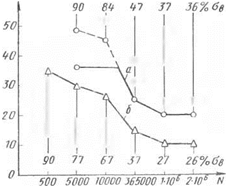

По характеристикам усталостной прочности тавровые соединения существенно уступают стыковым (рис. 56).

Сопротивление усталости тавровых соединений существенно зависит от глубины проплавления (табл. 17, табл. 18).

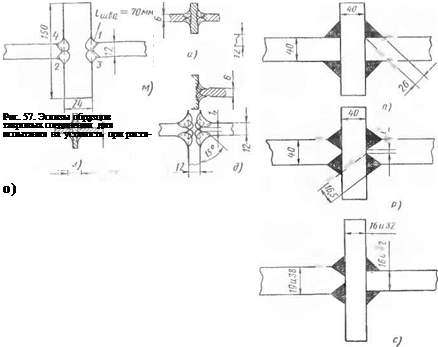

При отсутствии подготовки кромок и проплавления по толщине соединяемого втавр элемента (рис. 57, а, б, г, з, н, с) коэффициенты Ко изменяются в пределах 2,0—4,5 1106, 2511, а теоретический

Рис. 56. Сопоставление прочности при пульсирующем растяжении стыковых (а) и тавровых (б) соединений стали St. 52 (о =53,3 кге/мм2) [данные Мельхарда)

коэффициент ас достигает 3,4—5,0 [126, 265]; непровар в корневой части шва приводит к заметному снижению усталостной прочности тавровых соединений [15, 251, 256, 2651.

коэффициент ас достигает 3,4—5,0 [126, 265]; непровар в корневой части шва приводит к заметному снижению усталостной прочности тавровых соединений [15, 251, 256, 2651.

Для соединений втавр с малой глубиной проплавления менее прочным является сечение по сварному шву.

Соединения (рис. 57, в, д, е, к, о) с разделкой кромок элементов и при наличии глубокого проплавления характеризуются коэффициентами концентрации напряжений Ка — = 1т-1,7 [106, 251]. При наличии полного проплавления (в элементах с разделкой кромок) сопротивление усталости соединений втавр повышается на 17—77% [15, 106] по сравнению с соединениями без подготовки кромок В отдельных случаях, при тщательном выполнении сварки со сквозным проплавлением, достигали повышения предела выносливости в 2,5—4 раза [251, 265].

Прочность тавровых соединений, помимо технологических факторов, определяется рациональным выбором формы и размера швов в зависимости от характера и направления действующих усилий.

Соблюдение обязательного обеспечения полного проплавления усложняет сварку, в особенности для больших толщин металла, и удорожает изготовление конструкций. Кроме того, требование обязательной подготовки кромок примыкаемых элементов не всегда является обоснованным 1134].

В случае неудобного выполнения сварки с полным проплавлением могут иметь место случайные непровары, влияние которых трудно учитывать при оценке прочности и которые могут существенно понизить работоспособность соединения. В то же время заранее предусмотренный конструктивный непровар облегчает качественное выполнение шва и не отражается на работоспособности соединения, поскольку он учитывается при расчете. В этой связи известный интерес представляют работы по исследованию возможности допущения непровара в тавровых соединениях, работающих в условиях циклического приложения нагрузок, НИИ мостов [190] экспериментально определял допустимый непровар в соеди-

|

нениях без скоса кромок, без потери равнопрочное™ соединений с основным металлом. Сравнительные испытания сварных образцов (рис. 57, м) из стали СтЗ толщиной 10—12 мм, выполненных ручной и автоматической сваркой, проводили на 50-тонном пульсаторе при максимальном напряжении цикла 14 и минимальном 1 ктс/мма. Затем образцы сравнивали между собой по количеству выдержанных циклов нагрузки.

![]()

|

Сопротивление усталости тавровых соединений при растяжении-сжатии

|

|

Марка стали |

Тип соединения |

Эскизы по рис. 57 |

«О |

«а |

°rk- кгс/мм2 |

Источ ник |

|

0,1% с |

Без разделки кро- |

а) |

-1.0 |

3,5 |

[251] |

|

|

мок, выполненное |

||||||

|

ручной дуговой сваркой со сквоз- |

||||||

|

ным непроваром С разделкой кромок, |

и) |

-1,0 |

11,5 |

|||

|

с непроваром в корне шва |

||||||

|

То же, с полным |

к) |

—1,0 |

15,5 |

|||

|

проплавлением То же, при наличии |

л) |

-1,0 |

8 |

|||

|

подрезов у границы |

|

* База испытания 103 циклов; в остальных случаях 2* 10е циклов. |

|

Таблица 18 Результаты испытания при знакопостоянном растяжении образцов тавровых соединений стали St37, выполненных ручной дуговой сваркой [256J

|

При непроваре шириной 10 мм и рабочем сечении шва, равном и большем расчетного, разрушения образцов без скоса кромок, сваренных вручную, происходили по швам, и образцы имели наименьшую долговечность. При непроваре шириной 3 мм и тех же сечениях швов разрушения образцов (без скоса и со скосом кромок), выполненных автоматической сваркой, происходили по основному металлу у границы шва. У этих образцов разрушающие напряжения и долговечность были выше. Непровар в 3 мм, составляющий V4 толщины металла, не оказал влияния на сопротивление усталости образцов.

Равнопрочность тавровых соединений (с непроваренной щелью) основному металлу при циклических нагрузках может быть достигнута соответствующим увеличением катетов швов. При этом необходимо, чтобы напряжения в рабочем сечении шва с учетом коэффициента ас от непроваренной щели были меньше, чем напряжения в основном металле.

Известны работы [16, 265], касающиеся обоснования выбора оптимальных размеров угловых швов с точки зрения усталостной прочности и экономичности сварных конструкций.

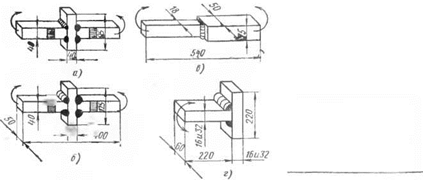

Заслуживает внимания выполненное в Японии исследование [265] по определению критических размеров швов в тавровых соединениях мягкой стали SM41 толщиной 16 и 32 мм, при которых разрушения от усталости переходили от корня шва к наружной кромке при пульсирующем растяжении и пульсирующем изгибе. Примыкаемые листы выполняли без подготовки кромок (Ь 0) и со скосом b — 1/25’ и Ь — S (рис. 58).

Критический размер шва определяли при постоянной нагрузке (~106 циклов). Соотношение между размером шва и долговечностью показано на рис. 59. Критический размер шва определяли по точке пересечения двух кривых, где усталостное разрушение должно начаться одновременно как в корне шва, так и по наружной кромке.

На рис. 60 показано, что критический размер галтели (2S/t) существенно уменьшается для образцов со скошенными кромками. Так, для образцов толщиной 16 мм при пульсирующем растяжении отношения 2S/t составляли 2,0 для b = 0; 1,5 для b = 1/2S и 0,88 для b —S. Для аналогичных образцов при пуль-

|

Рис. 58. Типы скоса кромок пластин: а — 6 = 0; 6 — 6 = l/zS; в — 6 = S |

![СОПРОТИВЛЕНИЕ УСТАЛОСТИ ут СВАРНЫХ ТАВРОВЫХ СОЕДИНЕНИЙ И СОЕДИНЕНИЙ С ПРИСОЕДИНЕННЫМИ ЭЛЕМЕНТАМИ Подпись: 2b/t Рис. 60. Зависимость критического размера галтелей углового шьа при различном скосе кромок [265]: сплошные линии — растяжение; штриховые — изгиб (светлые точки — толщина образцов 16 мм, черные — 32 мм)](/img/3122/image084_1.png) |

![СОПРОТИВЛЕНИЕ УСТАЛОСТИ ут СВАРНЫХ ТАВРОВЫХ СОЕДИНЕНИЙ И СОЕДИНЕНИЙ С ПРИСОЕДИНЕННЫМИ ЭЛЕМЕНТАМИ Подпись: Рис. 59. Диаграмма, характеризующая метод испытания для определения кри тического размера углового шва [265]: / и 2 — кривые разрушения в корне шва и по наружной кромке шва; 3 — критический размер шва](/img/3122/image085_1.png) |

сирующем изгибе эти отношения были равны 1,0; 0,94 и 0,63. Критические размеры галтели в образцах толщиной 32 мм были меньше, чем у образцов толщиной 16 мм при обоих видах’нагрузки. Образцы с угловыми швами имели большую усталостную прочность при возникновении разрушения в месте соединения шва с пластиной, чем при разрушении в корне шва. Пределы выносливости соединений (при разрушениях по наружной кромке шва) в зависимости от типа скоса и вида нагрузки составили при пульсирующем растяжении 10,5 11 кгс/мм2 для образцов толщиной

16 мм и 9 кгс/мм2 для образцов толщиной 32 мм (табл. 19), в то время как при пульсирующем изгибе (рис. 62, г) пределы выносливости составляли 22 кгс/мм2 независимо от толщины образцов (табл. 20)

![СОПРОТИВЛЕНИЕ УСТАЛОСТИ ут СВАРНЫХ ТАВРОВЫХ СОЕДИНЕНИЙ И СОЕДИНЕНИЙ С ПРИСОЕДИНЕННЫМИ ЭЛЕМЕНТАМИ Подпись: Рис. 61. Концентрация напряжений в корне углового шва таврового соединения без скоса кромок (265]: о — растяжение; б — изгиб (черные точки — толщина образцов 16 мм; светлые — 32 мм. 6 = 0)](/img/3122/image086_1.png) |

С помощью фотоупругого метода определены коэффициенты а0 в корне шва (рис. 61). Щель, соответствующая зазору между

|

Усталостная прочность образцов тавровых соединений при пульсирующем растяжении [265]

|

свариваемыми кромками, надрезана пилой. Радиус в вершине и ширина щели были постоянны (0,25 мм), а длина щели и размер галтели менялись. Из результатов испытаний [2651 следует, что в случае растяжения чем меньше отношение с/г, тем меньше коэффициент а0, и чем больше г/2 (Ь К), тем меньше коэффициент а„.

При растяжении коэффициент аа выше для образцов толщиной 32 мм, чем для образцов толщиной 16 мм. При изгибе существенной

|

Таблица 20 Усталостная прочность образцов тавровых соединений при пульсирующем изгибе [265]

|

|

Значения критических размеров галтелей угловых швов в тавровых соединениях

|

разницы в величине аа между образцами разных размеров не наблюдается.

В табл. 21 приведены значения критических размеров галтелей швов угловых соединений с нескошенными кромками (в виде соотношения 2S/t при b =0), при которых усталостные разрушения переходят от корневой части шва к наружной кромке [265, [280 1.

В соединениях без скоса кромок для обеспечения разрушения по месту соединения шва с пластиной требуются слишком большие катеты швов, что является не экономичным и может привести к значительным деформациям. В то же время получение полного провара при больших толщинах листов усложняет сварку и удорожает изготовление сварных конструкций. Наиболее рациональным в тавровых соединениях при больших толщинах следует считать применение частичного скоса кромок с сохранением непро - варенной щели, отрицательное влияние которой может быть скомпенсировано повышенной прочностью сварных швов.

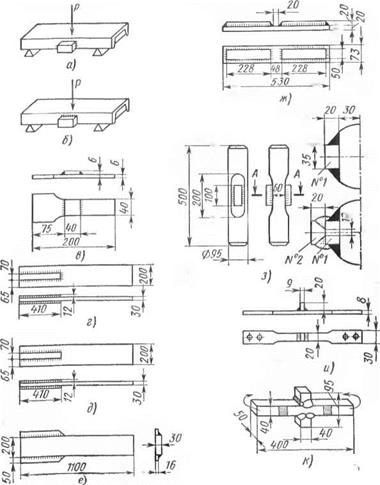

Наличие значительного непровара в крестовых образцах стали СтЗ (щель шириной 20 мм, что составляет 50% от толщины листов) не сказалось на понижении их несущей способности при переменном изгибе (табл. 22, рис. 62, б) и статическом растяжении [1151.

Предел выносливости оказался для образцов с непроваренной щелью (о_! = 12,8 кгс/мма, рис. 63) выше, чем для образцов с полным проплавлением (о_! = 9,8 кгс/мма, рис. 64).

|

Марка стали |

Тин соединения |

Эскиз по рис. 62 |

ark- кге/мм2 |

Источ ник |

||

|

СтЗ |

С разделкой кромок, выполненное ручной дуговой сваркой с полным проплавлением. Механическая обработка перехода шва к основному металлу — резцом и зачистка напильником R — 6-і-7 мм, отпуск при температуре 620° С, 3 ч |

а) |

-1,0 |

1.8 |

9,8 * |

11151 |

|

Со скосом кромок, выполненное ручной дуговой сваркой со сквозным непроваром 20 мм, составляющим 1/2 толщины листа. Механическая обработка перехода шва к основному металлу — резцом и зачистка напильником R = 6-г - 7 мм, отпуск при температуре 620° С, 3 ч |

б) |

-1.0 |

1.4 |

12,8* |

||

|

Впритык с К-образной разделкой, выполненное ручной дуговой сваркой То же, швы зачищены абразивным кругом То же, швы и околошовная зона обработаны многобойко - вым упрочнителем * База испытаний 10* циклов. ** База испытаний І07 циклов. |

в) |

-1,0 |

10.5 ** 11,5** 18.5 ** |

186] |

|

Сопро? явление усталости тавровых соединений при изгибе |

|

Усталостная прочность угловых швов (как продольных, так и поперечных), несущих нагрузки, в общем намного ниже усталостной прочности швов, не несущих нагрузки.

|

|

Так, предел выносливости соединений стали СтЗ толщиной 40 мм с приваренными втавр элементами (рис. 65, к, табл. 25) при симметричном изгибе (на базе 10е циклов) составил 13,5кгс/мма [1151. Аналогичные же образцы крестообразного соединения с разрезным силовым элементом (угловые швы несут нагрузку; см. рис. 62, а, табл. 22) имели предел выносливости 9,8 кгс/мм2, т. е. на 28% ниже.

|

Рис* 64* Макроструктура поперечного сечения крестового соединения СО сквозным проплавлением |

В сварных конструкциях подвижного состава часто используют,„угловые швы (односторонние или двусторонние, с разделкой кромок или без нее). Проведены испытания [74 3 на усталость угловых соединений различных типов при одном уровне нагрузок для каждого типа образца (табл. 23). Наиболее низкую усталостную прочность имели образцы типа 1 с односторонними угловыми швами без подготовки кромок. Из десяти образцов типа 2 пять разрушились по шву с разделкой кромок и пять — по шву без разделки. Однако площадь сечения шва без разделки кромок составляет 60% площади сечения шва с разделкой. Следовательно, применение двусторонних швов без разделки кромок в данном случае целесообразнее, чем односторонних с разделкой.

Более стабильными были результаты испытания образцов типа 3 (с обратной подваркой шва). У этих образцов по сравнению с образцами типа 1 и 2 значительно возросла долговечность. Хорошие усталостные характеристики получены также для образцов типа 4.

Механическая обработка, обеспечивающая плавное сопряжение шва с основным металлом, в ряде случаев [15, 106] приводила

к существенному (на 58—93%) повышению предела выносливости при растяжении-сжатии тавровых соединений. Вместе с тем в работе [86] показано, что зачистка шва абразивным кругом повысила предел выносливости при симметричном изгибе соединений втавр всего на 10%.

Исключительно эффективным для повышения усталостной прочности тавровых соединений является применение поверхностного наклепа швов, обеспечивающего надежные и стабильные результаты.

Так, предел выносливости сварных пластин (рис. 62, в), имитирующих приварку лопастей к ободу дымососа, в результате наклепа необработанной поверхности шва и околошовной зоны повысился на 85% [86]. После поверхностного упрочнения образцов трещины усталости перешли на основной металл за околошовную зону.

|

Рис. 65. Образцы с присоединенными елементами для испытания на усталость |

Результаты испытания на усталость при асимметричном растяжении образцов

с различными видами сварных угловых швов [74]

|

Напряжение цикла, кгс/мм* |

Число циклов до разрушения |

|

|

amln |

стшах |

|

|

3,3 |

8,3 |

29 000—106 000 62 000 |

|

2,5 |

20,3 |

3 700—10 300 6 000 |

|

2.0 |

17.0 |

150 300 408 000 278 000 |

|

2,0 |

20,0 |

85 000 -255 000 195 000 |

Опубликовано в

Опубликовано в