ДЕФЕКТЫ И КОНТРОЛЬ КАЧЕСТВА СВАРКИ

10 апреля, 2016

10 апреля, 2016  admin

admin § 29. ОБЩАЯ ПРОГРАММА КОНТРОЛЯ КАЧЕСТВА

Качество сварных соединений, выполненных контактной сваркой, обеспечивается при соблюдении всего технологического процесса: подготовки под сварку, сборки и сварки конструкции. Важное значение для обеспечения качества сварки имеет контроль работы сварочных машин и сборочно-сварочных приспособлений.

Для своевременного обнаружения и принятия технических и организационных мер по предупреждению дефектов и поддержания качества продукции на еысоком уровне необходим систематический контроль на всех этапах технологического процесса.

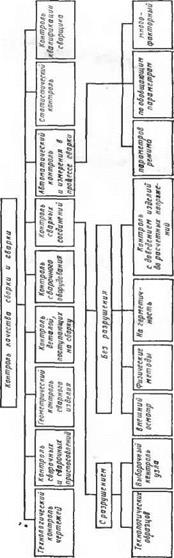

В зависимости от характера производства, назначения и особенностей сварной конструкции, свариваемого материала примеряют различные варианты программ контроля (рис. 162).

Технологический контроль чертежей — важный этап при создании технологичной конструкции узла. На этом этапе проверяют правильность размещения и размеры сварных соединений, свариваемость материала, возможность свободного подхода вторичного контура машины, сварки выбранных толщин материала, а также механизации и автоматизации процессов сварки и контроля. Работу проводят квалифицированный технолог-сварщик и конструктор изделия. Совместно находят оптимальные решения.

Контроль депгалей, поступающих на сборку, включает проверку состояния поверхности, толщины, марки материала, размеров деталей. Состояние поверхности контролируют внешним осмотром, пользуясь методом сравнения в эталоном. Наиболее объективным способом контроля состояния поверхности является измерение Rj. B, в которое входит и холодное сопротивление контактов Яд. д + д. Сопротивление измеряют прибором Ф-415 или определяют расчетом, измерив милливольтметром падение напряжения на сопротивлении RB_e при пропускании небольшого постоянного тока (до 10 А). Отклонения размеров деталей существенно влияют на качество сборки и сварки (рис. 163). Для контроля геометрии деталей в массовом производстве широко используют контрольные приспособления и автоматические трехкоордииатные электронные измерительные машины.

Контроль сборочных и сварочных приспособлений — важное звено в обеспечении качества изделия. В большинстве случаев окончательная геометрия изделия зависит от состояния приспособления. Контроль мест фиксации изделий в этих приспособлениях осуществляется

измерением координат опорных поверхностей. Для ускорения проверки сложных приспособлений применяют специальные мастер - макеты.

![]()

Геометрический контроль сварного изделия — заключительная операция сдачи изделия после сборки и сварки. Измеряют основные размеры изделия или контролируют его по специальному контрольному приспособлению. Одновременно контролируется качество сварки заключительных операций и качество внешней отделки сварных соединений. Выборочный контроль осуществляют замером на автоматических электронных трех- коордннатных из, мерительных машинах.

Геометрический контроль сварного изделия — заключительная операция сдачи изделия после сборки и сварки. Измеряют основные размеры изделия или контролируют его по специальному контрольному приспособлению. Одновременно контролируется качество сварки заключительных операций и качество внешней отделки сварных соединений. Выборочный контроль осуществляют замером на автоматических электронных трех- коордннатных из, мерительных машинах.

Контроль сварочного оборудования предусматривает периодическую аттестацию машин, которая заключается в проверке основных технических данных машины и выдаче свидетельства о пригодности машины к эксплуатации.

Квалификация наладчиков и сварщиков оказывает существенное влияние на качество сварки. К рабочим этой категории предъявляются определенные квалификационные требования, ее гласно разряду их работы. Периодически проводится аттестация наладчиков и сварщиков, во время которой проверяют их теоретические знания и практические навыки. На основании результатов проверки выдается свидетельство о допуске к самостоятельной работе

Статистический контроль часто используют для оценки качества сборочных и сварочных операций. Результаты контроля ваписывают в специальные карты

Рис. 163. Примеры дефектов штамповки и сборки:

а — нормальная сборка; 6 — смещение кромок; в—е — зазоры в месте сварки

контроля, по которым наглядно видно качество проверяемой операции и стабильность технологического процесса.

Опубликовано в

Опубликовано в