Процесс намотки

28 ноября, 2012

28 ноября, 2012  admin

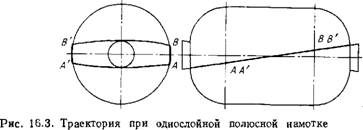

admin Наибольшее распространение получили два основных вида намотки: полюсная и спиральная, каждая из которых дает свою характерную схему расположения волокна. При полюсной (называемой также плоскостной) намотке оправка остается неподвижной, в то время как подающее волокно устройство рычажного типа вращается относительно продольной оси под заданным углом наклона. После каждого его оборота оправка перемещается вперед на расстояние, соответствующее одной ширине полосы волокон. Такая схема называется однослойной полюсной намоткой (рис. 16.3). Полосы волокна укладываются впритык одна за другой; готовый слой состоит из двух сложений, направленных в противоположные стороны относительно угла намотки.

При спиральной намотке оправка непрерывно вращается, в то время как каретка, подающая волокно, перемещается возвратно - поступательно. Скорость перемещения каретки и частота вращения оправки подбираются такими, чтобы обеспечить заданный угол намотки. При этом обычно спиральная намотка получается многовитковой. После первого прохода намотки полосы волокна 212

|

|

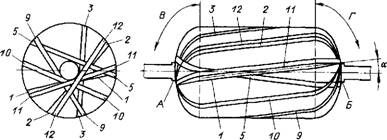

Не примыкают друг к другу. Для получения повторяющегося рисунка требуется несколько витков. Типичная десятивитковая модель показана на рис. 16.4 [24]. Путь волокна за один виток в этом случае составляет одну десятую суммы длины окружности и ширины полосы; волокно одиннадцатого витка затем ложится рядом с первым. И в этом случае каждый слой состоит из двух сложений. Такая конфигурация обязательно приводит к пересечению волокон (образованию поперечных полос) в отдельных участках. Число мест с поперечными полосами зависит от угла намотки.

Необходимый рисунок намотки подбирается регулированием машины методом проб и ошибок или рассчитывается по геометрии изделия. Приведенный ниже упрощенный пример иллюстрирует метод определения количества витков для получения данного рисунка и суммарного числа витков для полного покрытия оправки.

Пример. Намотать цилиндр диаметром 254 мм и длиной 1016 мм при угле намотки 45е. Предположим, что ширина полосы волокна 6,4 мм, а угол задержки намоточного механизма перед новым циклом намотки 180°. Этот угол характеризует поворот оправки в конце каждого цикла перед изменением направления подачи волокна на обратное.

За один виток подается 2032 мм волокна, а число оборотов оправки составляет 80/10л плюс один оборот угла задержки, что в сумме дает 1276,8°. Путь волокна, таким образом, составляет 196,8° (1276,8 ° — 3-360°). Такой угол не обеспечит замкнутый рисунок. Самая простая регулировка заключается в увеличении задержки в конце каждого цикла на 1,6°, благодаря чему путь волокна будет 200°. При этом угле совмещение волокон произойдет через девять оборотов. Тогда общее число оборотов на один слой при среднем диаметре изделия D = = 10 дюймов и окружной составляющей ширины полосы S0= 0,354 дюйма при

|

Рис. 16.4. Рисунок десятивитковой спиральной намотки: А, Б — полюсные отверстия: В, Г — своды |

Угле намотки 45° составит Cc — nDfS0= Юп/0,354 = 88,8. Так как ширина полосы немного уменьшается, то принимаем Сс = 90, что позволяет нанести 10 повторяющихся рисунков. Когда отношение скорости оправки к поперечной скорости оказывается окончательно отрегулированным, путь волокна за девять оборотов возрастает на 9 мм.

Приведенный пример иллюстрирует степень точности регулировки скоростей машины. Очевидно, что для полного покрытия оправки надо варьировать ширину полосы и угол задержки. В практической деятельности длина цилиндра и угол намотки также считаются параметрами процесса, которые варьируют для получения нужного рисунка.

Находят применение и другие методы намотки.

Окружная намотка. Окружные или круговые слои наматывают под углом, близким к 90°, причем за один оборот подающее устройство продвигается на ширину полосы. Считается, что слой состоит из одного сложения. Окружные слои можно наносить для дополнительного усиления или увеличения жесткости отдельных, наиболее важных мест цилиндра.

Продольная намотка. Этот термин относится к намотке под малыми углами, которая может быть плоскостной или спиральной. При получении закрытых сосудов высокого давления минимальный угол определяется величиной полюсных отверстий с обоих концов.

Комбинированная намотка. Продольные слои усиливают окружными. При формовании сосудов высокого давления окружные слои обычно наносят снаружи. Равновесие между армирующими материалами в окружном и продольном направлениях достигается спиральной намоткой двух или нескольких слоев.

Прочие методы. Плоскостная многовитковая намотка аналогична многовитковой спиральной намотке, а одновитковая спиральная намотка аналогична плоскостной намотке. Оба рисунка отличаются друг от друга только движением волокна при формовании торцовых крышек.

Опубликовано в

Опубликовано в