Эпоксидные смолы

28 ноября, 2012

28 ноября, 2012  admin

admin Эпоксидные смолы являются традиционным материалом для аэрокосмической и военной отраслей промышленности, где прочность и масса изделий — более существенные факторы, чем в гражданских областях применения. Выбор именно этих смол, а не более дешевых — полиэфирных, обусловлен их превосходными механическими свойствами, выносливостью, теплостойкостью, лучшим сцеплением с армирующим материалом и меньшей усадкой при отверждении. Длинный перечень удовлетворительных эксплуатационных качеств и связанная с этим надежность материала оказались решающими факторами, благодаря которым в течение длительного времени в аэрокосмической промышленности отдается предпочтение эпоксидным смолам. 204

При намотке волокном применяются в основном те же эпоксидные смолы, что и при производстве слоистых пластиков. В связи со спецификой условий переработки в состав композиций вносятся небольшие изменения. Основным типом смолы является диглици - диловый эфир бисфенола А (ДГЭБА). Новолачные и циклоалифа - тические эпоксидные смолы используются в меньшей степени. Находят применение и другие типы эпоксидных смол: бромиро- ванные — для увеличения сопротивления воспламенению, резор - цинодиглицидиловый эфир — для улучшения перерабатываемо - сти, эластичные эпоксидные смолы — для увеличения ударной вязкости и удлинения.

В составе композиций используется много разных отвердите - лей и катализаторов. Наиболее популярными отвердителями являются метилнадикангидрид (НМА) и. w-фенилендиамин (МФДА). Промышленные отвердители часто модифицируют добавлением ускорителей (чтобы увеличить скорость отверждения), частичным взаимодействием с небольшим количеством смолы (для снижения скорости отверждения) или введением различных веществ, улучшающих растворимость отвердителей в смоле и препятствующих их кристаллизации. Наименования основных типов отвердителей и рекомендации по их промышленному применению приведены в табл. 16.4.

В табл. 16.5 представлены свойства нескольких композиций литьевых смол. Для получения высокопрочных конструкций широко применяют систему на основе ERLA 2256. Эта смола больше не выпускается, поэтому ее свойства приведены только для сравнения.

Выбор полимерной композиции для конкретной цели определяется ее технологическими характеристиками, температурой отверждения и влиянием на свойства композиционного материала. Основными технологическими характеристиками являются вязкость и жизнеспособность содержащей катализатор системы, или, точнее, исходная вязкость и ее изменение во времени. К важным реологическим характеристикам относятся также продолжительность желатинизации и текучесть смолы под действием натяжения при намотке и во время отверждения. Достаточно низкая вязкость очень важна для полной пропитки армирующего материала и удаления захваченного воздуха и летучих растворителей. Для практических целей можно применять композиции с вязкостью при 25 °С в пределах 0,35 ... 1,5 Па-с. При работе с очень жидкими системами возникают проблемы контроля и постоянства содержания смолы. Некоторые волокна, например углеродные, не захватывают достаточного количества смолы. В отдельных случаях смола может мигрировать в наружные слои намотки, оставляя внутренние «сухими», что приводит к преждевременному разрушению композита. Недостатками применения слишком вязкой смолы являются распушка волокон в емкости со смолой и в отверстии, через которое они подаются, неравномерное покрытие во -

|

|

|

Рекомендации по применению |

16.4. Отверднтелн для эпоксидных смол

Обозначение

МДА

МФДА

ДАДФС НМА

ГГФА

БДМА BFs-МЭА

ДЦДА ДАП DMP-30 «Тонокс 6040» «Джеффемнн Т-403»

*Циба 906»

ТЭТА

ДЭТА

Метиленднанилин

Л-феннленднамин

Диамииодифенил - сульфон

Метилнадикайгидрид

Гексагидрофталевый ангидрид

Бензнлднметнламнн

Боротрифтормоно- этнламин

Дицианднамид

2,6-днаминопиридин

Тридиметиламиноме - тилфенол

60 % МДА и 40 % МФДА

Простой полиэфир триамииа

Модифицированный гидрофталевый ангидрид

Триэтилентриамин

Днэтилентриамин

Плавится при 85 °С, жизнеспособность прн комнатной температуре 4 ... 6 ч

Плавится прн 60 °С, жизнеспособность прн комнатной температуре 4 ... 6 ч

Плавится при 175 °С в сочетании с ускорителем BF3-M3A Жидкость с большой жизнеспособностью, применяется с бен - зилдиметиламнном и другими ускорителями

Плавится при 35 °С, растворяется в жидкой смоле при комнатной температуре Применяется в качестве ускорителя и для контроля 5-стадии Применяется в качестве ускорителя и для контроля 5-стаднн, чувствителен к влаге Применяется в качестве ускорителя и для контроля В-стадии Как отвердитель аналогичен МДА, ио реакция идет медленнее Применяется как отвердитель

Вязкая жидкость

Имеет низкую вязкость, увеличивает эластичность и ударную вязкость

Напоминает НМА, обычно требует ускорителя

Общего назначения, применяется при комнатной температуре, выделяет много теплоты То же

Локна, чрезмерное натяжение и воздушные включения. При использовании высоковязких и твердых смол в систему добавляют активные разбавители для облегчения переработки. Такими разбавителями обычно служат бутилглицидиловый эфир (БПЭ), фе - нилглицидиловый эфир (ГЭФ), диглицидиловый эфир неопентил - гликоля (ДЭНПГ) — «Day XD 7114» и диглицидиловый эфир 1,4-бутандиола (ДЭБД) — RD-2 фирмы «Циба-Гейги». Неактивные разбавители обычно не используются. При работе с некоторыми оптимизированными композициями для снижения вязкости смолы иногда требуется их нагревание. 206

|

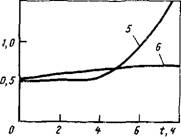

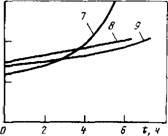

Рис. 16.2. Зависимость вязкости т] от продолжительности отверждения t для различных композиций эпоксидных смол: |

|

|

|

В) г) |

А — 14 масс, ч МФДА н 15 масс, ч БГЭ; 6—16 масс, ч МФДА н 10 масс, ч БГЭ; в — 23 масс, ч RP45 н БГЭ; г — 14 масс, ч МФДА н ДМФ; 1 — «Шелл 828»; 2 — «Цнба 6010»; 3 — «Шелл 826»; 4 — «Doy 332»; 5 — «Цнба 6010», 10 масс, ч БГЭ; 5—«Шелл 826», 7,5 масс, ч БГЭ; 7 — «Цнба 6010», 2,5 масс, ч ДМФ, комнатная температура; 8— «Шелл 826», 5 масс, ч ДМФ, 49 °с; 9— «Шелл 826», 2,5 масс - ч ДМФ, комнатная температура

Для предотвращения желатинизации смол до завершения намотки их жизнеспособность обычно должна длиться не менее нескольких часов. Проводить намотку на затвердевший или частично желатинизированный слой не рекомендуется. Это может привести на практике к неравномерному распределению смолы и появлению ослабленных мест в изделии. В этом отношении непрерывная дозировка смеси смолы с отвердителем или контролируемое перемешивание композиции уменьшает трудности, связанные с преждевременной желатинизацией.

Данные о соотношении между температурой и продолжительностью отверждения и вязкостью для различных систем должны сообщать производители смол. Для более точного контроля процесса эти соотношения определяются экспериментально с использованием такого количества смолы, которое примерно равно производственным нормам. Характеристики нескольких таких систем представлены на рис. 16.2 [4].

Роль реологических свойств более существенна при «сухой» намотке. В этом случае для обеспечения соединения последовательно наматываемых слоев препрегов они должны обладать до - 208

статочной липкостью и текучестью. Реологические свойства зависят от степени затвердевания препрега на Л-стадии при его получении и, в некоторой степени, от оставшихся в композиции летучих. При хранении промышленных препрегов в охлаждаемой среде они сохраняют исходную текучесть до 6 мес. Текучесть и липкость улучшаются при нагревании прядей во время намотки.

Для получения композитов с оптимальными свойствами очень важно точно контролировать цикл отверждения. Параметры процесса отверждения систем, такие как продолжительность отверждения при разных температурах и скорость нагрева, зависят от типа применяемых отвердителей и катализаторов. Ангидридные отвердители требуют увеличения температуры и продолжительности отверждения, но позволяют получать композиты с более высокой температурой начала термической деформации. Отверждение ароматическими аминами идет прй промежуточных температурах и с большой скоростью. Было получено несколько композиций на основе алифатических аминов, которые имеют большую жизнеспособность и отверждаются при низких температурах. При работе со всеми системами обычно рекомендуется желатини- зировать смолу при пониженных температурах, продолжать ее отверждение при более высоких температурах и доотверждение проводить при максимальной для данного материала температуре. Такая стадийность процесса предотвращает избыточное течение смолы, сводит до минимума экзотермические эффекты и обеспечивает высокую степень отверждения изделия. Ориентировочно композиции общего назначения отверждаются в диапазоне температур 121 ... 135 °С. Теплостойкие системы отверждаются при 177 ... 191 °С. Доотверждение может проводиться даже при 205 °С. Установлено, что при более высоких температурах отверждения может увеличиться усадка смол и возрасти стоимость изделия.

Считается, что следует применять смолы с более высокими значениями прочности, модуля и удлинения. От этих показателей зависят прочность в поперечном направлении и предел прочности при сдвиге композита, а также прочность изделий на разрыв под действием внутреннего или наружного давления. Однако имеющиеся данные не позволяют точно рассчитать эти зависимости.

Усадка эпоксидных смол при отверждении меньше, чем у других смол, применяемых при намотке волокном. Усадка изменяется в зависимости от типа смолы и отвердителя, скорости нагрева и температуры отверждения. Эксперименты, проведенные, например, со смолой DGEBA, показали, что в зависимости от типа катализатора и условий отверждения усадка меняется в пределах 2 ... 8 %. У материала с малой усадкой меньшие внутренние напряжения, и готовые изделия из него легче снимать с оправки [5-8].

Благодаря своей низкой стоимости и хорошему сочетанию физических и химических свойств эти смолы находят широкое промышленное применение. С ними удобно обращаться в процессе намотки волокном. Вязкость в процессе переработки сравнительно легко контролируется. Как и в случае эпоксидных смол, между системами, применяемыми для намотки волокном и при изготовлении слоистых пластиков, нет принципиального различия./

Ненасыщенные сложные полиэфиры, используемые для армированных пластмасс, являются продуктами этерификаци^ ненасыщенных двухосновных кислот или их ангидридов глгіколями и обычно содержат насыщенную двухосновную кислоту) или ее ангидрид в качестве третьего реагента. Полимеры виниловых эфиров являются продуктами взаимодействия эпоксидных смоД с акриловыми, метакриловыми или аналогичными кислотами. (В обоих случаях продукты реакции или форполимеры растворяют в мономере, как правило, стироле, получая жидкие смолы. При отверждении мономер соединяется с форполимером. В этих реакциях можно использовать много различных кислот, ангидридов, гли - колей и мономеров, в результате чего получают множество продуктов с широким диапазоном свойств. Большинство из них находят применение при намотке волокном. Сложные полиэфиры ортофталевой кислоты со стирольным мономером дешевле других, но обладают меньшей химической стойкостью. Изофталевые смолы имеют лучшую коррозионную и химическую стойкость, что оправдывает их большую стоимость. Некоторые полимеры виниловых эфиров широко применяют для получения коррозионно - стойких изделий, особенно работающих при высоких температурах. Смолы на основе хлорэндиковой, тетрабромфталевой и других насыщенных двухосновных кислот обладают улучшенной огнестойкостью, но при этом худшими механическими свойствами при повышенных температурах.

Обычный метод полимеризации основной смолы с мономером базируется на использовании различных органических перекис - ных катализаторов. Выбор катализатора определяет температуру, при которой идет отверждение. Температура окружающей среды мало влияет на отверждение при намотке волокном. Процесс инициируется системами, состоящими из перекиси метилэтилке - тона (ПМЭК) и нафтаната кобальта (СоНаф) или диметилани - лина (ДМА) с перекисью бензоила (НБ). Для отверждения при температурах 93 ... 149 °С часто применяют /пре/п-бутилпербен - зоат, один или в смеси с ПБ. Если требуется меньшая температура отверждения, добавляют активаторы или ускорители. Замедлители служат для снижения экзотермического пика, а ингибиторы предотвращают преждевременную желатинизацию. Скорости отверждения различных смол зависят от входящих в композицию кислот и мономеров. Тип гликоля оказывает меньшее влияние на скорость процесса. В некоторых специальных системах скорость отверждения и продолжительность желатинизации зависят от концентрации катализатора и активатора. Общий принцип составления композиции заключается в определении концентраций, при которых уменьшается тепловыделение. 210

16.6. Вязкость полимера сложного винилового афира «Эпокрил 480» фирмы «Шелл»

|

Содержание добавок, масс, ч |

|

Добав |

Вязкость по Брукфилду, Па-с, при 25 °С и частоте вращения цилиндра мии~1

50

TOC o "1-3" h z — — 0,50 0,50 0,50

Стирол 10 *3 0,25 0,25 0,25

Стирол 20 *4 0,10 0,10 0,10

Кабосил *s 1 5,00 2,60 0,60

Кабосил *s 2 45,0 15,00 2,50

** Модель «Брукфилд RYTцилиндр № 4. *2 Число массовых частей на 100 частей смолы «Эпокрил 480». *3 Этот результат достигается прн конечном массовом содержании стирола 45 %.

*4 То же, при конечном содержании стирола 50%. *5- Поставщик — фирма «Кэбот».

*6 Перемешивание в теч енне 3 мни в мешалке с большим сдвиговым усилием.

Отверждение индуцируется также под воздействием различных источников энергии, таких как ультрафиолетовое излучение или ксеноновые лампы с высокой лучеиспускающей способностью. Предварительно обработанные катализатором полиэфиры реагируют под действием света. Полагают, что в будущем такие системы найдут более широкое промышленное применение, особенно при производстве труб малого диаметра.

В отличие от эпоксидных смол, изменение типа катализатора в полиэфирной композиции вызывает лишь незначительные колебания их механических свойств. Однако имеются сведения, что коррозионная стойкость может при этом изменяться. Большое влияние на свойства материала оказывает степень отверждения. При уменьшении температуры и увеличении продолжительности отверждения оно будет более полным, а свойства материала лучше. Результаты испытаний композитов на теплостойкость, изгиб или растяжение и твердость по Барколу позволяют с достаточной точностью определить цикл отверждения.

Вязкость при переработке регулируется количеством мономера в композиции. Обычное содержание стирола — 40 ... 45 %. В некоторых случаях рекомендуется увеличивать вязкость добавлением тиксотропных веществ. Влияние одного из них — двуокиси кремния — указано в табл. 16.6 [9]. Стандартные значения вязкости для пропитки находятся в пределах 0,25 ... 1,00 Па-с. Этот диапазон несколько ниже, чем для эпоксидных смол, что обусловлено более высокими скоростями намотки при использовании промышленных полиэфиров.

Механические свойства некоторых смол приведены в табл. 16.7. Максимальная температура эксплуатации полиэфиров и полиме-

|

16.7. Свойства сложных полиэфиров и полимеров сложных виниловых эфиров Марка смолы (фирма-поставщик)

|

|

Растяжение ар, |

79 |

72 |

84 |

78 |

55 |

|

МПа |

|||||

|

Е, ГПа |

3,4 |

3,4 |

3,2 |

3,2 |

— |

|

Е, % |

4,7 |

6,5 |

5,3 |

5,3 |

12—15 |

|

Изгиб аи, МПа |

117 |

117 |

117 |

105 |

94 |

|

Модуль при изги |

3,1 |

3,6 |

3,2 |

3,2 |

2,7 |

|

Бе Еи, ГПа |

|||||

|

Теплостойкость, °С |

104 |

110 |

121 |

121 |

— |

Ров сложных виниловых эфиров в коррозионно неактивной окружающей среде обычно в пределах 93 ... 107 °С. Большинство изготовителей смол указывает их максимально допустимые температуры эксплуатации в различных химически активных средах. Желательно, чтобы смолы имели относительное удлинение при разрыве 8 = 3 ... 7 %. Установлено, что усадка при отверждении составляет 7 ... 10 %. С увеличением содержания стирола она увеличивается.

Опубликовано в

Опубликовано в