Полиакриловые краски

3 ноября, 2013

3 ноября, 2013  admin

admin Полиакриловые краски получают на основе полимеров и сополимеров алкилакри - латов. Для обеспечения необходимой температуры стеклования сокомпонентами в сополимерах могут быть акрилаты, метакрилаты (например, метилметакрилат) или стирол. Смолы должны содержать различные функциональные группы, позволяющие отверждать их с образованием покрытий. Порошковые краски производят на основе акриловых смол с эпоксидными, карбоксильными и гидроксильными группами.

Для их получения используют акриловые смолы с относительно небольшой молекулярной массой, получаемые, как правило, полимеризацией в растворе с последующим испарением (вакуумной отгонкой) растворителя. Поэтому такие смолы достаточно дороги. Более дешевый метод их синтеза - полимеризация в массе. Однако из-за ряда по

бочных реакций при синтезе и не совсем подходящего молекулярно-массового распределения акриловые смолы требуемого качества получить не удалось.

Полиакриловые порошковые краски по области применения конкурируют с полиэфирными. Так как они более дороги, их выпускают в меньших количествах и используют в тех случаях, когда от покрытий требуется особенно хороший внешний вид и высокая атмосферо - и химическая стойкость.

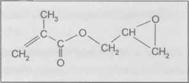

Более других распространены полиакриловые краски на основе эпоксидно-акрило- вых смол (или глицидилсодержащих полиакрилатов), представляющих собой сополимеры с мономерами, содержащими эпоксидные группы. Практически во всех случаях при сополимеризации в качестве сомономера используется глицидилметакрилат (рис. 4.30).

Эпоксидно-акриловые смолы получают сополи - меризацией в растворе. После вакуумной дистилляции (отгонки растворителя) твердую смолу измельчают. Для изготовления порошковой краски полученный порошок смешивают с отвердителем, пигментами и необходимыми добавками, смесь экструдируют, измельчают и просеивают. рис-43а Глицидилметакрилат

Эпоксидно-акриловые смолы получают сополи - меризацией в растворе. После вакуумной дистилляции (отгонки растворителя) твердую смолу измельчают. Для изготовления порошковой краски полученный порошок смешивают с отвердителем, пигментами и необходимыми добавками, смесь экструдируют, измельчают и просеивают. рис-43а Глицидилметакрилат

|

Тами |

Отвердителя - ми для эпоксиакрилатов являются высшие поликар- боновые кислоты (например, доде - кандикарбоновая кислота, азелаино - вая кислота) и ангидриды поликар - боновых кислот.

Отвердителя - ми для эпоксиакрилатов являются высшие поликар- боновые кислоты (например, доде - кандикарбоновая кислота, азелаино - вая кислота) и ангидриды поликар - боновых кислот.

При получении покрытий ангидриды сначала взаимодействуют с гидроксильными группами; образующиеся при этом

Карбоксильные группы реагируют с эпоксидными группами. При этом в смоле образуются р-гидроксиэфиры, способные в свою очередь снова взаимодействовать с ангидридами. Реакция отверждения схематично представлена на рис. 4.31.

Возможно отверждение не только по эпоксидным группам, но и за счет гидроксильных групп, образующихся при присоединении карбоновой кислоты к эпоксидно-акриловой смоле (например, блокированными полиизоцианатами).

Описанные реакции отверждения покрытий протекают при температурах 140 - 160°С. Это позволяет применять данные порошковые материалы для серийного окрашивания автомобилей с сохранением принятого по технологии режима отверждения покрытий.

Покрытия на основе эпоксидно-акриловых смол и таких отвердителей, как алифатические и ароматические поликарбоновые кислоты и их производные, отличаются хорошей атмосферной и химической стойкостью, высокой твердостью и блеском, устойчивостью к пожелтению. Их предпочтительно применяют для получения атмосферостойких непигментированных (лаковых) и пигментированных покрытий для серийного окрашивания автомобилей и других видов транспорта.

В качестве примера приведена рецептура одного их таких порошковых материалов.

Опубликовано в

Опубликовано в