Основные данные по сотовым структурам

29 ноября, 2012

29 ноября, 2012  admin

admin Сотовые структуры являются общим видом продукции, использующей непропитанные и пропитанные связующим крафт-бу - маги, различные алюминиевые сплавы, арамидные бумаги, стеклопластики на основе различных видов тканей и связующих. В меньших количествах для этих целей используются титановые и стальные листы. Виды ячеистых структур на основе адгезионно соединенных полос тонкого материала показаны на рис. 21.3. Существуют два основных процесса производства сотовых структур:

Процесс растяжения: предварительно соединенный по исходным линиям пакет растягивается, одновременно образуя ячеистую структуру; преимущества процесса — одностадийность операции;

Процесс рифления: листы исходного материала предварительно подвергаются рифлению; это могут быть листовые металлы, пластики, бумага, армированные пластики и т. д., причем некоторые материалы термофиксируются, а затем склеиваются или соединяются другим способом.

Используя сотовую структуру иа основе арамидной бумаги, можно получить материал заполнителя с высокой прочностью, обладающий плотностью 16 ... 48 кг/м3 и использующийся для облицовки внутренних стен и потолка. Несущие панели — стеклотекстолит толщиной менее 0,25 мм. Физические и механические свойства сотовых структур для заполнителя Сандвичевой конструкции зависят в основном от свойств материалов, из которых эти конструкции производятся. На рис. 21.4 приведены данные В)

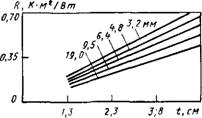

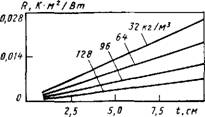

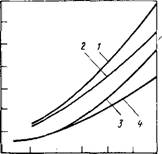

Рнс. 21.4. Зависимость теплосо - противления R алюминиевых различной плотности (а) и неметаллических с различным диаметром ячейки (б) сотовых заполнителей от их толщины t н поправочного коэффициента К (в) от температуры Т

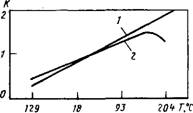

По теплопроводности различных сандвичевых структур. Теплопроводность сандвичевых панелей складывается из теплоизоляционных свойств каждого из компонентов: пластин, заполнителя и связующего. Тепловое сопротивление R (величина, обратная теплопроводности) является суммой сопротивлений всех трех компонентов (включая эффекты на границах раздела). Типичные свойства несущих материалов приведены в соответствующих справочниках. Термическое сопротивление адгезионного слоя составляет 0,03 внутри материала и 0,01 на поверхности. На графиках (рис. 21.4) приведены значения теплосопротивлений сотовых структур при температуре 24 °С. Показано, что для неметаллических сотовых структур влияние размера ячейки более существенно, чем плотность наполнителя. Для алюминиевой ячейки —■ наоборот. Поправочный температурный коэффициент К (Ь) приведен для неметаллов (1) и для алюминия (2) в зависимости от

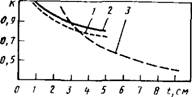

Средней температуры Т. На рис. 21.5 показана зависимость поправочного коэффициента от толщины наполнителя. В зависимости от геометрии ячейки изменяются и свойства самого материала. Ниже приведены общие положения, связывающие геометрию ячейки с особенностью свойств сотовой структуры.

Рис. 21.5. Зависимость поправочного коэффициента К от толщины заполнителя t:

1 — неметаллическая структура; 2 — алюминий; 3 — бумага

Плотность. Как показано на рис. 21.6, все механические свойства возрастают с ростом плотности. 340

|

Бс |

* |

МПа |

Тсд |

МПа |

|

|

17 10 В 6 4 Г |

- |

6 * //, у Ж' |

5 4 3 Г і |

/5 у - / / /у 2 — |

|

|

0 |

40 80 120 Р, кг/м |

3 |

40 80 р, кг / м3 |

А) В)

Рис. 21.6. Зависимость предела прочности при сжатии осж (и) н предела прочности при сдвиге тсд (б) в направлении L от плотности сотового заполнителя р: I — иодостойклн бумага; 2 — стеклопластик с фенольиым связующим; 3 — бумага «но - мскс»; 4, 5 — илюминиеиые силапы соответственно AI-505G н А1-Л052; 6 —• бальсовое дерево; 7 — крафт-бумага; g — иенопласт ПСЬ

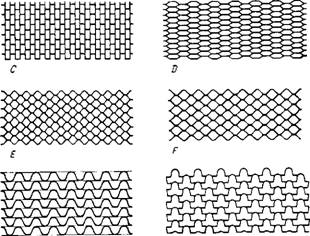

Форма ячейки. Все сотовые структуры являются анизотропными и их свойства в выбранном направлении должны соответствовать прилагаемым нагрузкам. На рис. 21.7 показаны типичные различия в прочностных характеристиках при сдвиге в направлениях L и W. Для большинства сотовых структур наблюдаются очень малые потери соотношения прочность/масса при формовании или отверждении материала. Обладание такими свойствами является явным преимуществом при производстве методом отверждения структур большой толщины. Форма ячейки может иметь различную конфигурацию в зависимости от производителей этих заполнителей композитов. Для некоторых материалов, например для алюминия, форма вольно или невольно может быть изменена при переработке. Необходимо заметить, что недорас - тяжка или перерастяжка сотового наполнителя меняет не только форму ячейки, но и ее плотность. В случае перерастяжки, как показано на рис. 21.8, С, изменение свойств в одном направлении (L) ослабляет заполнитель и по двум другим осям. Изменение предела прочности в направлении L на 30 % изменяет все остальные параметры за счет деформации формы ячейки на такую же величину в пределах ошибки измерения.

Би пр ; ТС0 МПа

40 60 во 100 р, кг/м3

Рис. 21.7. Зависимость пределов прочности при продольном изгибе <Т„ цр и сдвиге тсд от плотности сотового заполнителя р:

1 и 2 — нэгиб и сдвиг в направлении L соответственно; 3 и 4 — нэгиб и сдвиг в направлении W

Размер ячейки. Размер ячейки является как бы вторичным факто-

В

Нняив

А

Н

Рис. 21.8. Различные виды конфигураций ячеек в сотовых заполнителях. В и С могут быть получены только методом рифления. При производстве сотовой структуры типа F из сплавов используется сварное соединение ячеек. В заполнителе Е использован изгиб по одной оси, в G и Н — по двум осям. Варианты А, С и D отличаются степенью растяжения сотового заполнителя: С — полностью растянутый; D — растяжение на 50 %; В — структура с усиленными слоями, чередующимися с рифлеными

Рис. 21.9. Приспособление для испытания на сдвиг (предел прочности и модуль) из отожженных стальных пластин толщиной 127 мм

Опубликовано в

Опубликовано в