Направление прозвучивания

22 марта, 2016

22 марта, 2016  admin

admin После выбора вида УЗК необходимо наметить направления прозвучивания тела или его поверхности, участки ввода УЗК и схему сканирования, т. е. места установки и перемещения преобразователя.

Направление прозвучивания должно быть выбрано так, чтобы обеспечивались оптимальные условия отражения волн от поверхности дефекта.

Следует помнить, что лишь в простейшем случае в изделиях, ограниченных плоскими и параллельными поверхностями, дефекты ориентированы параллельно этим поверхностям. При хорошем доступе к изделию для выявления таких дефектов можно применить продольные волны, вводя их в объект через какую-либо поверхность прямым преобразователем.

Однако на практике изделия имеют более сложную форму, в ряде случаев ограничены кривыми поверхностями, а дефекты в них расположены под углом к поверхности. Кроме того, отдельные элементы машин, конструкций, сооружений и т. п. необходимо контролировать в условиях эксплуатации, где доступ к объектам контроля затруднен.

Рассмотрим пример выбора направления прозвучивания и мест установки преобразователя на конкретном изделии.

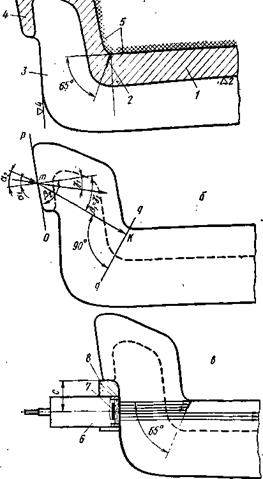

На рис. 62, а показана схема участка барабана колеса самолета со стороны реборды. В галтельном переходе между ребордой и барабаном иногда возникают трещины усталости, распространяющиеся под углом ~65° к образующей барабана. Требуется определить вид УЗК, место установки преобразователя и направление прозвучивания, обеспечивающие наилучшие условия для выявления трещин в эксплуатации.

Определим возможные поверхности ввода УЗК.

Барабан колеса представляет собой массивную литую деталь из магниевого сплава АЛ-5. Внутренняя поверхность барабана и реборды — грубая и шероховатая, не подвергается механической обработке, вследствие чего не может служить поверхностью ввода УЗК-

Внешняя поверхность 5 (на рисунке заштрихована)

|

Рис. 62. Схема определения мест установки преобразователя для контроля барабана колеса со стороны несъемной реборды: а — схема сечення барабана; б — к расчету углов падения cti н а2; в —схема прозвучивания барабана через ребро жесткости; / — барабан колеса; 2 — трещина; «§ — ребро жесткости; 4 —фланец реборды; 5 — поверхность, закрытая покрышкой колеса (заштрихована); 6 — преобразователь; 7 —- пьезоэлемент; 8 — упор-ограничитель; <?—q — плоскость распространения трещины; с — фиксируемое расстояние от акустической оси преобразователя до фланца реборды, прн котором на экране ЭЛТ не возникают сигналы, отраженные от вертикальной стеикн реборды |

и фланец 4 механически обработаны по 4—5-му классам шероховатости. Однако поверхность барабана 5 закрыта резиной (покрышкой колеса) и поэтому не может быть использована для ввода УЗК. Ультразвук можно ввести в тело барабана только через кольцевой фланец реборды 4 и поверхность ребра жесткости 3.

Рассмотрим условия ввода и распространения УЗК через фланец реборды. На первый взгляд этот участок является наиболее подходящим для ввода УЗК, так как механически обработанная поверхность позволяет создать хороший акустический контакт между преобразователем и деталью. Однако ультразвуковой пучок может быть направлен в зону трещины только через ребро жесткости; поэтому преобразователь придется устанавливать на фланце против каждого ребра. Как известно, трещина выявляется надежно тогда, когда пучок лучей направлен на нее под прямым углом. Восстановим перпендикуляр к плоскости трещины в точке К, через ребро жесткости найдем на фланце точку т ввода центрального луча пучка УЗК (рис. 62, б). Луч тК по отношению к плоскости фланца ор распространяется под углом 90—Угол Зі легко определить построением. Он равен 32°. Для получения направленного луча тК, перпендикулярного трещине, необходимо, чтобы центральный луч упал в точку т поверхности ор под углом «і или «г. При угле осі на трещину падает трансформированный пучок продольных, а при а2 — сдвиговых волн. Рассчитаем эти углы. Так как спр (МЛ-5)=5680 м/с, сСДв (МЛ-5) =2980 м/с и сПр (органического стекла) = = 2670 м/с, то при cct продольные УЗК будут распространяться под углом р1 = 32°. Тогда из соотношения

sin cti/sin 32° = [спр (орг, ст.)]/[спр (МЛ-5)]

находим sin ai = 0,53 (2670/5680) =0,25; cci = 14°30'.

При этом сдвиговые УЗК будут распространяться в изделии под углом

sin ух = sin Зх (сСДв (МЛ-5)/спр (МЛ-5)) =

= 0,53 (2980/5680) = 0,28; Yl = 16°.

При аг сдвиговые УЗК распространяются под углом?2=32°, тогда

sin a2 = sin у2 (cnp (орг. ст.)/содв (МЛ-5)) =

= 0,53 (2670/2980) = 0,475; a2 = 28° 30'.

![]() 9 В. И. Выборнов

9 В. И. Выборнов

При этом продольные УЗК будут распространяться^ под углом Я

sin Р2 = sin v2 (спр (МЛ-5)/ссдв (МЛ-5)) = Щ

= 0,53 (5680/2980) = 1,0; р2 = 90°. Щ

Таким образом, при угле падения а2=28°30' продольные волны распространяются по поверхности фланца реборды.

Проведенные расчеты позволяют сделать предварительные выводы о том, что контроль барабана со стороны фланца несъемной реборды будет затруднен. Действительно, при падении УЗК на фланец под рассчитанными углами «і и «2 (которые являются в данном случае наивыгоднейшими) в барабане возбуждаются два типа волн: при ai — продольные и сдвиговые, а при аг— сдвиговые и поверхностные, которые будут претерпевать отражение и вторичное расщепление на трещине и границах детали. В результате на экране ЭЛТ можно ожидать появления нескольких отраженных сигналов, которые будут маскировать полезный сигнал (от трещины). Кроме того, каждый раз при контроле преобразователь надо устанавливать точно в определенное место, чтобы центр его излучения совпадал с точкой т на фланце против ребра жесткости. Незначительное смещение преобразователя по окружности или по высоте фланца изменит направление распространения УЗК, которые, отражаясь от других участков, создадут на экране ЭЛТ трудно расшифровываемые осциллограммы. Это может привести к ложным выводам. Далее, в этом случае потребуется изготовить, преобразователи с углами ai = 14°307 и а2=28°30/, которых в комплектах серийных дефектоскопов нет, и специальные фиксирующие устройства, которые, судя по всему, будут достаточно сложными.

Рассмотрим возможность ввода УЗК через поверхность ребра жесткости 3 толщиной 12 мм. Поверхность ввода УЗК достаточно ровная, что позволяет использо-- вать прямые преобразователи, излучающие продольные УЗК (рис. 62, в).

Для того чтобы не было отражения УЗК от вертикальной стенки реборды, преобразователь расположим на ребре жесткости так, чтобы краевые лучи пучка УЗК не отражались от вертикальной стенки реборды. При этом угол встречи пучка УЗК с плоскостью трещины не равен 90° и часть лучей будет отражаться в стороны. Однако за. счет шероховатости и значительной площади трещины в направлении излучателя отражается достаточно энергии, чтобы ее можно было зафиксировать на экране дефектоскопа. Конечно, и в этом случае необходимо фиксировать положение преобразователя на ребре жесткости, чтобы УЗК распространялись в строго определенном направлении.

Преобразователь можно зафиксировать с помощью ограничительного упора, укрепленного на корпусе. При контроле барабана преобразователь устанавливают на ребре жесткости так, чтобы ограничитель упирался во фланец реборды. В данном случае поиск дефекта осуществляется не перемещением преобразователя по поверхности ввода, а установкой его в определенных фиксированных точках. За счет точной направленности УЗК в опасную зону на экране ЭЛТ всегда будут возникать четкие и воспроизводимые осциллограммы.

Следует заметить, что контроль изделия «по точкам» менее надежен контроля при непрерывном сканировании, так как при этом выявляются трещины, расположенные только под местом установки преобразователя или имеющие значительную протяженность. Однако указанный недостаток при контроле массивных деталей в условиях эксплуатации не существенен, так как время от возникновения трещины до разрушения детали исчисляется десятками часов. Поэтому предложенная схема контроля барабанрв позволяет задолго до разрушения обнаружить дефектные изделия и своевременно их заменить.

Опубликовано в

Опубликовано в