Компьютерное моделирование страгивания трещины, стабильного и неустойчивого разрушения

12 апреля, 2016

12 апреля, 2016  admin

admin Практика показывает, что в одной и той же конструкции возможно как хрупкое, так и вязкое разрушение, поэтому необходимо обеспечить моделирование разрушения обоих видов. Вязким обычно называют разрушение, сопровождаемое значительной пластической деформацией материала. Под хрупким же в одних случаях понимают разрушение без пластических деформаций, в других — протекающее с большой скоростью. Однако микроскопические исследования показывают, что пластическая деформация сопровождает разрушение конструкционных материалов практически всегда. Это дает основания считать различия между видами разрушения не качественными, а лишь количественными и свести начальную фазу всех видов разрушения к одному — вязкому.

Такой подход имеет не только теоретическое, но и большое практическое значение, так как позволяет описать все виды разрушения в рамках единой модели и единого критерия. Даже в случае некоторого усложнения этого критерия в целом методика моделирования становится проще, чем при использовании различных критериев для разных видов разрушения.

При анализе следующей фазы разрушения (движение трещины) более продуктивно деление разрушения не на вязкое или хрупкое, а на стабильное или нестабильное. Стабильный рост трещины может происходить только при непрерывном росте нагрузки и прекращается при отсутствии ее роста. Обычно такое развитие трещины называют вязким, так как оно, как правило, сопровождается большими пластическими деформациями. Без них стабильный рост трещины наблюдается очень редко.

Нестабильное разрушение развивается за счет упругой энергии материала и не останавливается при прекращении роста нагрузки, а иногда и при ее снижении. Такое разрушение характерно для малопластичных материалов, но называть его хрупким некорректно. Во-первых, обмер разрушенных образцов показывает наличие пластических деформаций на пути трещины. Во-вторых, одной йз разновидностей нестабильного разрушения можно считать потерю пластической устойчивости в шейке растягиваемого гладкого образца. В большинстве случаев разрушение, называемое хрупким, также сопровождается потерей пластической устойчивости в локальной зоне перед вершиной трещины.

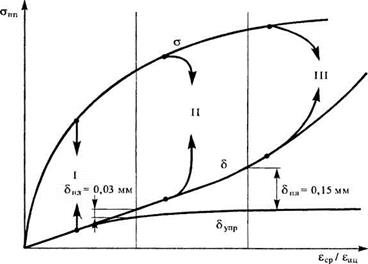

Правильность такого подхода подтверждают результаты испытаний образцов с полуэллиптическими поверхностными трещинами. Представление результатов испытаний разных сплавов при нормальной и низких температурах на общей диаграмме в безразмерных координатах (рис. 3.13) приводит к выводу о единстве процесса разрушения до момента страгивания

|

Рис. 3.13. Связь характера разрушения со стадиями раскрытия поверхностной трещины 6: оСр/опц, єср/єПц — среднее напряжение и деформация образца, отнесенные к пределу пропорциональности материала |

трещины и позволяет выделить ряд стадий этого процесса, отличающихся размерами пластической зоны.

Если страгивание трещины происходит на первой стадии (малая пластическая зона у вершины трещины, раскрытие трещины менее 0,03 мм), оно сразу приводит к нестабильному разрушению. На второй стадии пластическая зона охватывает все ослабленное трещиной поперечное сечение, что приводит к большему расходу упругой энергии на пластическое деформирование. Поэтому трещина после страгивания вначале растет стабильно, однако возможен переход к нестабильности после ее небольшого продвижения. Такое разрушение часто называют вязкохрупким. На третьей стадии, при раскрытии трещины более 0,15 мм, пластическая зона распространяется за пределы ослабленного сечения; переход к нестабильному росту трещины возможен только при больших запасах упругой энергии (например, в сосудах высокого давления) и обычно носит характер потери пластической устойчивости перемычки с превращением трещины в сквозную.

Основным препятствием при разработке единой модели разрушения для вязкого и хрупкого разрушения от концентраторов различной остроты является обнаруживаемое в экспериментах различие критических уровней НДС для одного и того же материала. Этот факт привел к отказу от классической механики материалов и к попыткам решения задачи средствами механики разрушения (см. разд. 3.2.1). Однако область применимости известных подходов механики разрушения также весьма ограничена. Возможно другое решение проблемы, более эффективное при расчете сварных конструкций. Для этого кроме применения описанных в разд. 3.2.1 критерия предельной пластичности и модели накопления повреждений необходимо принять положения, позволяющие получить одинаковые критические значения критерия для всех условий разрушения. Эти положения составляют основу метода, который можно назвать прямым моделированием процесса разрушения.

1. Для того чтобы при моделировании зон с различными градиентами НДС можно было использовать единые характеристики материала, необходимо повысить точность моделирования НДС, учесть физическую и геометрическую нелинейность у острого концентратора. Для решения этой задачи используется специализированный программный комплекс «СВАРКА», описанный в гл. 2.

2. Методика получения характеристик материала должна включать непрерывную запись регистрируемых параметров при испытаниях образцов и компьютерное моделирование этих испытаний. Показателем точности полученных характеристик материала является точность воспроизведения на модели параметров, записанных при испытании.

3. При моделировании процесса разрушения все зоны, в которых рассчитанные параметры НДС оказываются выше критических параметров моделируемого материала, следует считать разрушенными, а материал внутри этих зон не сплошным, а пористым (с пониженными механическими характеристиками) или не существующим (с характеристиками, близкими к нулю).

Физическая достоверность третьего из выдвинутых положений требует дополнительной проверки, однако практическую ценность такого подхода в качестве основы феноменологической модели можно считать доказанной, поскольку он позволил с высокой точностью воспроизвести на модели деформирование и разрушение как гладких образцов, так и образцов с различными надрезами и трещинами при растяжении и изгибе (на рис. 3.10 видно, что расчет достаточно точно воспроизводит в том числе и участок роста трещины в шейке образца после точки С страгивания трещины).

При этом получено объяснение независимости прочности от остроты надреза, если радиус остроты меньше критического. Моделирование показывает, что зона разрушения от острого надреза или трещины имеет малую глубину, т. е. разрушение распространяется по внутренней поверхности трещины, приводит к ее притуплению и тормозит увеличение ее глубины. Обычно эта начальная фаза, на которой разрушение уже происходит, а трещина почти не растет, остается незамеченной в экспериментах. При дальнейшем раскрытии трещины зона разрушения перед ее фронтом углубляется и вызывает рост глубины трещины.

Иногда углубление трещины может быть вызвано не только разделением частиц материала. Раскрытие трещины вызывает удлинение волокон перед ее фронтом. При этом происходит их поперечная утяжка, в результате поперечное сечение волокон перед фронтом трещины уменьшается, что приводит к ее углублению. Приповерхностный слой у дна трещины находится в условиях плоского напряженного состояния. К моменту достижения разрушающей деформации, если она имеет порядок 100 %, поперечное сечение волокон сокращается вдвое. В этом случае половина убывания прочности волокон связана с их поперечной утяжкой перед разрывом и только половина — с их разрывом. Продвижение трещины за счет поперечной утяжки металла перед ее фронтом можно назвать докатьной потерей пластической устойчивости.

Прямой характер моделированию придает то, что рост трещины моделируется не на основе критерия, описывающего некоторую область, содержащую острый концентратор, что присуще всем критериям линейной механики разрушения, а на основе свойств, проявляемых материалом и в однородном НДС. В качестве такой характеристики выбрана предельная пластичность материала как функция показателя объемности напряженного состояния.

Для оценки стабильности процесса разрушения применяют метод сопоставления энергии упругих деформаций при различных продвижениях трещины и выбирают такое продвижение, при котором энергия минимальна. Однако этот подход осуществим на практике только в простейших случаях, когда траектории роста трещин можно заранее предвидеть и имитировать их рост путем освобождения узлов конечно-элементной модели. Близкий по физическому смыслу метод прямого моделирования процесса разрешения материала, разработанный в МГТУ им. Н. Э. Баумана, практически не имеет ограничений по числу и сложности геометрии очагов разрушения и позволяет использовать моделирование разрушения в практике проектирования реальных сварных конструкций. Вместо перебора вариантов роста трещин производится повторение шагов моделирования НДС при постоянной нагрузке, с учетом на каждом шаге изменений, вызванных деформацией и разрушением материала элементов. Прекращение изменений после нескольких шагов свидетельствует о стабильности процесса, а продолжение и >скоре - ние —- о нестабильности.

Поскольку одной из причин изменения процесса разрушения при моделировании может являться неравномерность разбивки на пути трещины, условием корректности результатов является равномерная и достаточно мелкая сетка КЭ в местах очагов разрушения. Чем мельче размер элементов, тем меньше может быть шаг нагружения и выше точность моделирования. Так как размеры КЭ, как правило, существенно превышают размеры

элементов реальной структуры материала (зерен или атомов), разрушение одного элемента у фронта трещины существенно изменяет ее форму и тем самым вносит искажение в процесс моделирования. В этом случае увеличение шага нагружения приводит к увеличению числа одновременно разрушающихся элементов и сглажіївает искажение процесса от дискретности модели. Таким образом, для каждой степени подробности сетки КЭ существует минимально допустимый шаг роста нагрузки.

В остальном методика моделирования начала движения трещины, пока скорость ее движения невелика, совпадает с методикой моделирования страгивания и не требует определения дополнительных характеристик материала. При моделировании лавинного разрушения необходимо учитывать инерцию разлетающихся частей детали и влияние скорости деформаций на свойства материала.

В остальном методика моделирования начала движения трещины, пока скорость ее движения невелика, совпадает с методикой моделирования страгивания и не требует определения дополнительных характеристик материала. При моделировании лавинного разрушения необходимо учитывать инерцию разлетающихся частей детали и влияние скорости деформаций на свойства материала.

Таким образом, метод прямого моделирования процесса разрушения универсальнее и в принципе проще различных косвенных методов, хотя и требует в сложных случаях значительных вычислительных затрат на пошаговое моделирование с мелкой равномерной сеткой.

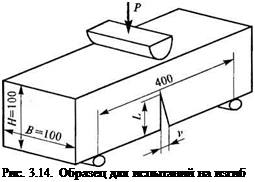

Разработанная методика проверена на призматических образцах из стали 15Х2МФА с боковой трещиной при трехточечном изгибе (рис. 3.14). Образцы сечением 100 х 100 мм, с расстоянием между опорами 400 мм имели трещины глубиной L = 35 и 53 мм. Было испытано по два образца для каждого размера трещины и кривые «усилие Р — раскрытие трещины V» у одинаковых образцов повторялись с разбросом менее 5 %. Дополнительно были испытаны образцы меньшей шириной В. Поскольку у образцов с одинаковой глубиной трещины усилие (при том же раскрытии) было прямо пропорционально ширине, можно сделать вывод о незначительном влиянии боковых частей образца, находящихся в условиях плоского напряженного состояния, на усилие и о возможности моделировать весь образец по схеме плоского деформирования. Упрощение схемы позволило сэкономить вычислительные ресурсы и за счет этого обеспечить равномерную и достаточно мелкую (с шагом менее 0,1 мм) сетку КЭ на всем ожидаемом пути роста трещины.

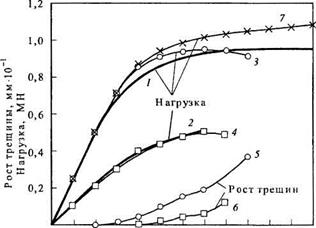

На рис. 3.15 дано сопоставление результатов моделирования с экспериментами. Кривой 1 представлена экспериментальная машинная диаграм-

|

О 1 2 Раскрытие трещины, мм Рис. 3.15. Результаты испытаний (кривые 1, 2) и моделирования (кривые 3—7) образцов с боковой трещиной |

ма Р—v для образца с начальной глубиной трещины 35 мм, кривой 3 — та же диаграмма, полученная моделированием. Кривыми 2 и 4 представлены экспериментальная и расчетная диаграммы для трещины глубиной 53 мм. Погрешность при определении предельной нагрузки не превышает 2 % для обоих размеров трещины. Важную роль в достигнутом соответствии расчетных и экспериментальных результатов играет моделирование процесса разрушения. При моделировании без учета разрушения (кривая 7 для трещины 35 мм) расхождение результатов расчета и эксперимента существенно увеличивается. Кривыми 5 и б представлен рассчитанный на моделях рост глубины трещин от исходной глубины 35 и 53 мм.

Проведенная экспериментальная проверка модели позволяет проанализировать на ее основе условия страгивания и развития вязкого разрушения и сделать выводы о применимости различных критериев разрушения в этих условиях. Моделирование роста трещины в образце позволило также достроить диаграмму пластичности стали 15Х2МФА для значений показателя объемности НДС j > 2, что необходимо для моделирования процесса разрушения реальных конструкций из этой стали.

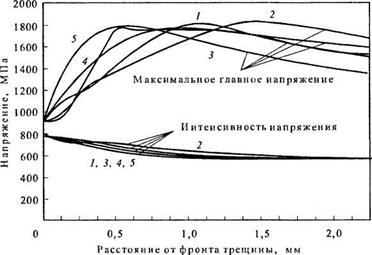

На рис. 3.16 показано распределение компонентов НДС перед фронтом трещины с начальной длиной 53 мм после ее продвижения на 0,1 и 0,6 мм, а также трещины с начальной длиной 35 мм после ее продвижения на 0,1; 0,8 и 3,4 мм. При большем размере непрорезанного сечения страгивание трещины происходит в условиях меньшего размера пластической зоны и

|

Рис. 3.16. Распределение напряжений перед фронтом движущейся трещины: 1 — 53 + 0,1 мм; 2 — 53 + 0,6 мм; 3 — 35 + 0,1 мм; 4 — 35 + 0,8 мм; 5 — 25 + 1,4 мм |

максимум нормального напряжения находится ближе к вершине трещины (кривая 3). По мере развития общей текучести и приближения сечения к состоянию пластического шарнира трещина несколько притупляется, а высоконапряженная зона расширяется, в частности максимум нормального напряжения отодвигается от вершины трещины (кривая 2). Но в целом все распределения имеют аналогичный характер и одинаковое максимальное значение напряжения нормального отрыва. Аналогичны и распределения остальных компонентов НДС. Это означает, что зона у вершины трещины сохраняет автономию от остальной части сечения и состояние в этой зоне (в системе координат, движущейся с трещиной) близко к квазистационарному. Следовательно, для оценки условий как страгивания, так и движения трещины пригодны практически любые локальные критерии, если они определены на достаточно точной модели и не у вершины исходной трещины, а с учетом ее продвижения. Преимущество критерия предельной пластичности перед другими локальными критериями заключается в его применимости для образцов как с трещинами, так и без трещин, а следовательно, для любых острых и неострых концентраторов (надрезов различной остроты, вырезов с различными углами при вершине, коротких и почти сквозных трещин и т. д.).

Что касается глобальных силовых и энергетических критериев, то они малопригодны как критерии страгивания вязкого разрушения и полностью не пригодны как критерии его развития. На рис. 3.15 видно, что рост трещины вначале сопровождается ростом нагрузки, следовательно, интенсивность напряжения и плотность энергии деформаций у вершины трещины изменяются по мере ее роста. Данные рис. 3.15 позволяют также продемонстрировать неоднозначность и неточность оценки условий страгивания вязкой трещины по критерию К]. За счет высокой концентрации напряжений стра - гивание острой трещины начинается при небольшой нагрузке (менее половины разрушающей нагрузки при глубине трещины 35 мм). Так как разрушение вызывает притупление трещины, ее рост происходит вначале весьма медленно, его трудно зарегистрировать по показаниям датчика раскрытия трещины, поэтому оценка текущего подрастания трещины может оказаться очень приближенной. Поскольку нагрузка, а значит, и интенсивность напряжений продолжают расти по мере роста трещины, найденные значения Кс могут различаться в несколько раз в зависимости от того, насколько точно будет зарегистрировано подрастание трещины, и от того, какое подрастание трещины считать ее страгиванием — 0,01; 0,1 или 1 мм.

Следует отметить, что при моделировании продвижение трещины на 0,1 мм было достигнуто при одном и том же значении ATj = 189 МПал/м для образцов с исходными трещинами глубиной 53 и 35 мм. Это совпадение, а также близость полученного значения к приведенным в литературе значениям вязкости разрушения стали 15Х2МФА показывают, что интенсивность напряжения может в некоторых случаях служить критерием подобия условий страгивания трещины в вязком материале, хотя границы его корректного применения требуют предварительного уточнения, а считать полученное значение константой материала нет оснований. Представленная здесь методика позволяет, в частности, рассчитать значение интенсивности напряжений, при котором в конкретной детали произойдет рост трещины на заданную величину, и оценить допустимость применения линейной механики разрушения при проектировании деталей такого типа.

Опубликовано в

Опубликовано в