Подготовка к сварке

14 марта, 2016

14 марта, 2016  xeil

xeil Детали к шовной сварке готовят так же, как для точечной. При плохой очистке деталей ток шунтирования уменьшается и качество шва ухудшается. Коробление деталей уменьшают прихваткой по оси шва точками без глубоких вмятин с шагом 50 — 100 мм. Созданы приспособления для сборки, в которых пружины убираются автоматически при подходе электрода.

Очень плотная сборка усиливает шунтирование тока, а сборка с большими зазорами ведет к набеганию металла и нарушению герметичности соединения, в особенности на кольцевых деталях. Кольцевые детали следует равномерно прихватывать по периметру шва.

Нахлестка а выбирается в зависимости от б (см. табл 18). Нахлестка при однорядном шве у низкоуглеродистой и нержавеющей сталей примерно в 2 раза меньше нормального шага между точками; для алюминиевых сплавов нахлестка больше шага на 3 — 6 мм.

§ 43. Режимы сварки

Режимы выбирают по технологической карте, ориентировочным данным (табл. І9) или номограммам (рис. 116) с учетом оборудования, б и свойств металла, а также требований к качеству.

Ш

|

Группа металлов |

Металлы |

3 3 ■6 |

1 Цикл по рис. 89 |

1? S Ї о |

а S о 5 U а. |

«9 О |

< С |

Л X S S (J О |

|

і |

Стікп, Ст2сп |

1+1 |

6 |

850, |

22 |

0,06 |

0,06 |

0,85 |

|

3+3 |

6 |

280 |

15 |

0,26 |

0,30 |

0,45 |

||

|

2 |

ЗОХГСА, 45, 40ХН2МА, |

1+1 |

6 |

850 |

36 |

0 12 |

0,12 |

0,50 |

|

11X11Н2В2МФ |

3+3 |

6 |

300 |

19 |

0,30 |

0,34 |

0,35 |

|

|

За |

12Х18Н9Т, ХН78Т, |

1 + 1 |

6 |

630 |

38 |

0,08 |

0,10 |

0,65. |

|

15Х18Н12С4ТЮ |

3+3 |

6 |

210 |

20 |

0,20 |

0,34 |

0,35 |

|

|

36 |

ХН75НБТЮ, ХН70Ю, ВЖ85, |

1+1 |

6 |

620 |

68 |

0,16 |

0,24 |

0 35 |

|

ВЖ120, ХН38ВТ |

3+3 |

6 |

200 |

28 |

0,40 |

0,68 |

0,2П |

|

|

Зв |

ХН70ВМТЮФ, ХН77ТЮР |

1 + 1 |

6 |

610 |

70 |

0,18 |

0,24 |

0,35 |

|

ВЖ98 |

3+3 |

6 |

200 |

34 |

0,42 |

0,68 |

0.20 |

|

|

4 |

ОТ4, ВТ6С, ВТ20, ВТ5 |

1 + 1 |

6 |

500 |

22 |

0,12 |

0,16 |

0,50 |

|

3+3 |

6 |

190 |

14 |

0,32 |

0,46 |

0,30 |

||

|

5а |

АМгб |

в |

3500 |

35 |

0,12 |

0,28 |

0,25 |

|

|

3+3 |

в |

97-0 |

21 |

0,24 |

0,52 |

0,35 |

||

|

56 |

Д16Т, Д19Т, Д20Т, В95Т |

1+1 |

в |

3700 |

32 |

0,10 |

0,30 |

0,25 |

|

3+3 |

в |

1200 |

19 |

0,22 |

0,64 |

0,35 |

||

|

5в |

Д16М, Д19М, Д20М, В95М, |

1 + 1 |

В |

36Q0 |

25 |

0.10 |

0,30 |

0,25 |

|

АМд, АМг |

3+3 |

в |

1100 |

L5 |

0,20 |

0,66 |

0,35 |

|

|

е |

MAI, МА2, МА8. МА2-1 |

1 + 1 |

В |

3200 |

20 |

0,08 |

0,45 |

0,18 |

|

3+3 |

В |

910 |

10 |

0,16 |

0,86 |

0,25 |

||

|

7 |

Л62, Бр. Б2 |

1 + 1 |

б |

2200 |

21 |

0,10 |

0,30 |

0,30 |

|

3+3 |

В |

900 |

14 |

0,22 |

0,60 |

0,32 |

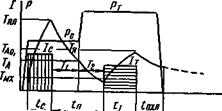

Режим задается /0) Рс, диаметром и профилем электрода, vc или ST. По номограмме для скорости сварки ус — 4 м/мин деталей толщиной 1 мм необходим ток 19 — 20 кА и усилие сжатия 530 — 540 кгс (см. рис. 116 — пунктирная линия). Крива» А ограничивает, рабочую область сварки. При шаговой сварке и сварке отдельными, точками указывают ta н tn. Усилие сжатия Рс растет с увеличением б и прочности металла, стойкости электродов и мощности,, используемой при сварке.

Ток при шовной сварке на 15 — 40% больше,, чем при точечной из-за шунтирования и более жестких режимов, а давление практически такое же, а /с меньше, чем при точечной сварке. Скорость сварки вы-

бирают по ta и 1В с учетом перекрытия точек, хотя герметичная сварка возможна без перекрытия.

Скорость сварки лимитируется мощностью машины, свойствами металла и условиями его кристаллизации.

Режим проверяют технологической пробой или комплексом испытаний, предусмотренных ТУ на деталь.

Обычно критерием качества шва является герметичность. Глубина вмятин обычно не должна превышать 10% двойной толщины, а

перекрытие должно составлять 10 — 20%. Внутренние дефекты (непровар, выплески, трещины, раковины) и деформации предупреждаются надлежащим выбором термомеханического цикла, режимов сварки, формы и размеров электродов и соблюдения установленной технологии. Высокопроизводительные режимы с большими v0 выбирают в зависимости от условий кристаллизации металла и ядра.

перекрытие должно составлять 10 — 20%. Внутренние дефекты (непровар, выплески, трещины, раковины) и деформации предупреждаются надлежащим выбором термомеханического цикла, режимов сварки, формы и размеров электродов и соблюдения установленной технологии. Высокопроизводительные режимы с большими v0 выбирают в зависимости от условий кристаллизации металла и ядра.

При неподвижном ролике диаметром D длина контакта В с деталью пропорциональна коэффициенту k, зависящему от усилия сжатия Рс

где 62 — коэффициент, пропорциональный ST.

С уменьшением v0 ток во избежание подплавления уменьшают, что при увеличении шунтирования уменьшает 1Я.

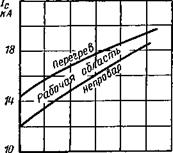

С увеличением vc максимальный ток растет, а диапазон допустимых токов уменьшается (рис. 117, б).

При чрезмерных токах наблюдается перегрев или пережог, при малых — непровар. Зона пережога определяется теплом, выделенным на поверхности шва, т. е. током, сопротивлением 7?эд, размерами детали, профилем и диаметром ролика (электрода), а также отводом тепла в ролики и детали.

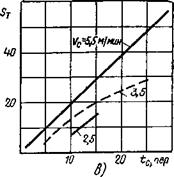

Шаг между точками увеличивается с увеличением длительности протекания тока tG и скорости vc (рис. 117, в).

Длина ядра и длительность пауз (или расстояние между ядрами) зависят от б, v0, /с и tc. При скорости vc = 5 м/мин и tG = 2 пер. длина ядра 1Я растет интенсивнее с увеличением толщины (рис. 117, г). При малой толщине длительности паузы 5 — 6 периодов и расстоянии между точками 7 — 8 мм рост ядра прекращается очень быстро.

|

|

С уменьшением tn при прочих равных условиях уменьшается 1Я, что обусловлено изменением условий шунтирования и сопротивления R.

![]()

![]()

![]()

5

5

2 Ч 6 1с, м/мин

Рис. 117. Зависимость длины ядра точки 1Я при шовной сварке от скорости vc при разных tc, sт и 1С (а) и от длительности пауз ta при разной толщине полос б (г), а также шага sT от длительности импульса тока tc при разных vc (в) и сварочного тока 1а от скорости vc (б) для рабочей области

Ориентировочные режимы сварки (см. табл. 19 и 20) рекомендуются для деталей с отношением бх : б2 не более 1 : 3 из неупрочнен - ного одинакового материала или при благоприятном сочетании свойств разноименных материалов (сталь Х18Н10Т+30ХГСА). Вместе с тем листы б = 2 + 6 мм из низкоуглеродистой стали не всегда свариваются качественно, хотя их точечная сварка вполне доброкачественна. При неблагоприятном сочетании (тонкий лист из более теплопроводного материала, чем толстый) соотношение уменьшается до 2:1. Колебания б в диапазоне ± 10% обычно мало влияют на размеры

и качество соединений. Параметры режима выбирают по тонкой детали.

|

20. Режимы непрерывной (Н) и импульсной (И) шовной сварки иизкоуглеродистой стали (при контроле герметичности каждой детали)

|

В режимах обычно указывается максимальный конечный ток или его плотность для машин переменного тока с ZK э = 250 мкОм При больших Z*,,. в контакте будет меньше, хотя его среднее значение может оставаться неизменным. Значения /шах при сварке различных металлов из-за разницы в /?„ (при одинаковом d и б) могут быть неравны.

При мягких режимах (пониженных vc и ST) структуры благоприятнее, хотя при этом резко возрастают деформации и усиливается изноо электродов. На конце шва для устранения трещин ток за 5 — 7 периодов снижают. Индукционная или печная термообработка соединений, сваренных на жестких режимах при повышенном на 15 — 30 % /с и на 15 — 20% Рс обеспечивает достаточно пластичные соединения, если ее во избежание трещинообразования осуществляют не позднее чем через 8—24 ч после сварки. Рационально совмещение сварки с электротермообработкой по циклу (рис. 118), реализуемому через 4 — 5 рабочих циклов от начала шва. Шаговое перемещение детали при этом увязывается с двухимпульсным циклом и автономным регулированием /с, (с и tn, /т, Рс, Рт при программном изменении давления в паузах между импульсами сварки, электротермообработки и между циклами.

Рабочий цикл в установившемся процессе при неподвижном электроде состоит из стадии образования ядра, стадии кристаллизации с охлаждением до Ас1 с принудительным охлаждением электродов и стадии высокого давления При выключении тока давление снижается до сварочного и изделие перемещается на длину шага. Скорость охлаждения уменьшается, так как электрод уходит из горячей зоны. Подогрев соседних участков металла ускоряет по сравнению с точечной - сваркой образование ядра. Наружное водяное охлаждение при шовной сварке ряда материалов недопустимо и его заменяют внутренним. Сварка с эяектротермообработкой уменьшает деформацию изделия и обеспечивает при высокой прочности весьма высокую пластичность шва.

Свинцовые, цинковые и оловянистые покрытия деталей налипают на электроды. Для устранения этого и повышения vc используется отожженная медная или латунная проволока диаметром 1,5 мм, которая непрерывно перемещается в пазах электрода.

![]()

![]()

![]()

Можно применять прокладки между электродом и покрытием. Стали толщиной 0,8; 0,95 и 1,2 мм с алюминиевым покрытием толщиной 11 и 22 мкм сваривают так же, как при точечной сварке при ширине электрода 7 мм н пс = 150 см/мин. Усилие сжатия Рс соответственно равно 400,

Можно применять прокладки между электродом и покрытием. Стали толщиной 0,8; 0,95 и 1,2 мм с алюминиевым покрытием толщиной 11 и 22 мкм сваривают так же, как при точечной сварке при ширине электрода 7 мм н пс = 150 см/мин. Усилие сжатия Рс соответственно равно 400,

430 и 450 кгс, а ток равен 17 — 19, 16 — 18 и 18—10 кА. При повышении vc до 230 см/мин при 1а — 18 — 20 кА для деталей толщиной 0,95 и 1,2 мм необходимо Рс = 430 и 500 кгс.

Хромированная низкоуглеродистая сталь при пониженном токе на 10% сваривается качественно.

При шовной сварке обычно шов выполняют за один проход. Замкнутые или прерванные швы перекрывают 5—8 точками при большем на 15 — 20% токе, а места пересечения продольных и поперечных швов иногда дополнительно скашивают.

Короткие детали сваривают непрерывно, а длинные (для уменьшения деформации)— от их середины к краям. Величина деформации при шовной сварке в несколько раз больше, чем при точечной. Обкатка шва роликами вхолостую почти полностью устраняет сварочные напряжения.

В герметичн о-п рочных швах 5ту сталей обычно близок к 2 — 2,5 б, а у алюминиевых сплавов к 3 6. Он увеличивается с увеличением vc и 4 и уменьшается с уменьшением tu. Длительность tc обычно кратна периоду переменного тока (0,02 с). Ориентировочные режимы (см. табл. 19, 20) корректируют в зависимости от вида оборудования и требований к соединению.

Короткие обечайки с б = 0,2 — 0,3 мм сваривают при токе 1,5 — 7,8 кА и давлении 50 — 70 кгс/мм2. Возможно формирование ребер жесткости при сварке профильным роликом. Для нержавеющей стали при б = 0,8 мм требуется ток 10 кА и Рс = 600 кгс.

При сварке жести нагревают постоянным током, а расплавляют наложенным «а него импульсным переменным или постоянным током. Также сваривают током с прямоугольными импульсами частотой 1000 — 1600 Гц. Постоянная составляющая тока 3 — 4 кА с амплитудным значением прямоугольного импульса 1 кА. При постоянном токе наблюдаются прожоги.

![]()

Опубликовано в

Опубликовано в