Сырье для получения У В

27 ноября, 2012

27 ноября, 2012  admin

admin Как указано выше, было исследовано очень большое число волокнообразующих полимеров [60—64] в качестве возможного исходного сырья для производства углеродных волокон. Метод пиролиза исходных органических волокон оказался предпочти 256

Тельнее в промышленном производстве, нежели метод химического осаждения пиролитического углерода. Использование в технологии производства УВ метода пиролиза органических волокон обусловлено промышленным выпуском этих волокон, а свойства их воспроизводимы и могут быть улучшены. Кроме этого, технология пиролиза не столь чувствительна к таким параметрам, как давление и природа инертного газа, в отличие от методов получения «усов». Более того, методом «усов» не удается получать волокна достаточной длины и филаментов нужного диаметра, обладающих к тому же гибкостью. Такие параметры, как тонина волокна и его гибкость, весьма важны при переработке УВ в композиционный материал. Эти вопросы были подробно изучены уже при создании композитов на основе стекловолокон.

Потенциально применимые для пиролиза органические волокна должны удовлетворять ряду критериев [65]. Во-первых, исходные волокна должны сохраняться как единое целое на всех стадиях производства УВ. Во-вторых, они не должны образовывать «расплава» ни на одной из стадий производства. Это может быть достигнуто либо выбором термостабильных исходных материалов, либо термической сшивкой термопластов перед процессом пиролиза. В-третьих, в процессе пиролиза не должно происходить слишком большого испарения летучих, чтобы выход волокна после обработки был бы экономически оправдан. Наконец, атомы углерода в процессе пиролиза должны иметь тенденцию к образованию графитовых плоскостей, определяющих оптимальные свойства УВ. Самыми высокими свойствами обладают высокоориентированные графитизнрованные волокна. Одним из важнейших требований к исходным материалам является их максимально низкая цена. Это связано с необходимостью получения сравнительно дешевых УВ, что определяет в конечном итоге объемы их применения.

Как было отмечено выше, основными исходными материалами при производстве УВ являются вискозные и полиакрилонитриль - ные волокна, а также пеки.

11.3.1. УВ из полиакрилонитрила (ПАН)

11.3.1.1. Процессы переработки ПАН Процесс переработки ПАН в УВ включает следующие стадии: формование исходного ПАН-волокна; предварительная вытяжка;

Стабилизация при 220 °С на воздухе под натяжением

Карбонизация при 1500 °С в атмосфере инертного газа; графитизация при 3000 °С в атмосфере инертного газа. Каждая стадия процесса обсуждается ниже.

11.3.1.2. Характеристики ПАН-сополимеров

ПАН является атактическим, линейным полимером, состоящим из углеродной скелетной молекулы с углеродоазотными боковыми полярными группами. Структура идеальной ПАН-молекулы показана на рис. 11.2 [59].

Полярные нитрильные группы вносят существенный вклад в физические свойства полимера. Температурный переход второго рода (температура стеклования) для ПАН достаточно высок (около 120 °С), что связано с относительно сильными межмолекулярными взаимодействиями полярных нитрильных групп. Для

Уменьшения межмолекулярного взаимодействия часто используют сополимеры ПАН с другими мономерами, например с мети - лакрилатом (Куртель: 94 % ПАН и 6% метилакрилата) "или с винилацетатом. Введение второго мономера снижает температуру стеклования и позволяет вести вытяжку волокон в кипящей воде [66, 67]. Сильная полярность нитрильных групп определяет низкую растворимость ПАН. Он обладает сравнительно высоким параметром растворимости [68] [б — 996,8 (кВж/м3)!/2]. Известно, что Ьг—е, где е — плотность энергии когезии полимера. Только полярные растворители могут быть использованы для растворения ПАН. Сильные межмолекулярные связи, обусловленные наличием нитрильных групп в ПАН и его сополимерах, весьма важны при производстве УВ. Термическая деструкция полимеров акрилонитрила происходит при температурах ниже температуры его плавления. Как будет следовать из дальнейшего изложения, это является важной характеристикой волокна.

Как сам ПАН, так и его сополимеры формуются в основном по мокрому способу. По этой технологии полимер растворяется, и прядильный раствор [69—72], пройдя через фильеру в осади - тельную ванну, образует волокно. Затем волокно проходит стадию промывки, вытяжки и сушки. Молекулярная структура и свойства волокна в значительной степени зависят от технологии его получения. Результатом процесса мокрого формования является образование ориентированных структур в волокнах ПАН. Влияние варьирования технологии получения исходного ПАН - 258

волокна на свойства карбонизированных волокон является на сегодня спорным и составляет предмет внимательного изучения.

Исследование рентгеновского рассеяния в широких углах показывает наличие четкого рефлекса, соответствующего межцепному расстоянию бА. Типичная ди - фрактограмма вытянутого ПАН-волокна показана на рис. 11.3 [59]. Очевидно) отсутствие значительней? упо - рис,, g Рентгеновские дифрактограм - рядоченностй вдоль оси ВО - мы вытянутого ПАН-волокна локна при максимальной

Степени кристалличности около 50 %. Достаточно высокая степень ориентации необходима для получения УВ с хорошими свойствами. Электронная микрофотография, полученная со свежесформованного волокна, показывает, что молекулы ПАН образуют плотные упаковки фибрилл, которые объединяются в виде трехмерной сетки [67, 69, 73]. Фибриллярная структура наблюдается и, при набухании волокон [74]. Она является как бы '«заготовкой» для графитовой ламелярной сетки, образующейся после температурных воздействий. Длина исходных ламелей зависит от температуры осадительной ванны. Более низкая температура ванны приводит к увеличению плотности (компактности) сетчатой структуры [67]. Изменяя скорость формования, параметры осадительной ванны и скорость приема волокна, можно влиять на образование надмолекулярной структуры ПАН-волокон [70]. Основным видом конформаций ПАН-молекул в волокнах является нерегулярная спираль [67, 75, 76]. Нерегулярность спирали может быть легко отнесена за счет атактичности исходного полимера [77, 78].

Ориентация фибрилл при образовании трехмерной сетки может быть повышена вытяжкой волокна в осадительной ванне (при формовании) и из сополимера в горячей воде. Ориентационная вытяжка повышает механические свойства волокна, но она не должна влиять ни на упорядочность макромолекул, ни на степень кристалличности. Схема ориеитационной вытяжки изображена на рис. 11.4 [73].

Рис. 11.4. Влияние вытяжки на фибриллярную сетку ПАН-волокна:

1 — исходная фибриллярная сетка; 2 — вытянутое волокно

ПАН-волокна могут быть получены и методом сухого формования. В этом случае раствор полимера формуется в вертикальную шахту во встречном потоке горячего воздуха, который уносит основную массу растворителя до момента слипания моноволокон. В результате образуется волокно с абсолютно неупорядоченной надмолекулярной структурой.

11.3.1.3. Стабилизация ПАН

Для получения хорошего высокопрочного, высокомодульного УВ из ПАН или его сополимеров, необходимо создать преимущественную ориентацию макромолекул параллельно оси. волокна. Затем следует стабилизировать структуру волокна относительно релаксационных процессов, чтобы преимущественная ориентация сохранилась в волокне после карбонизации [79, 80]. Так как температура стеклования Тс существенно ниже температуры карбонизационных процессов, стабилизация полимера должна

|

|

|

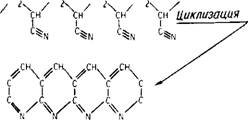

Рис. 11.5. Образование лестничной структуры полимера в процессе циклизации ПАН |

|

СН. |

|

СН. |

|

,СН. |

|

,сн. |

Идти по пути уменьшения гибкости макромолекул ПАН или по пути «связывания» молекул вместе для практически полного исключения релаксационных процессов и возможности дезориентации цепей.

До того как ПАН сделался популярным сырьем для производства УВ, уже была известна способность этого волокна изменять цвет под воздействием температуры как в инертной, так и в кислородсодержащей атмосфере. Хоутц [81] объяснил такое термическое окрашивание как результат циклизации ПАН с образованием «лестничной» структуры полимера. Схематически идеальная реакция полициклизации представлена на рис. 11.5 [59].

Образование лестничных структур в полимерах значительно повышает термическую стабильность материалов за счет образования более жестких «перемычек»1" из сильных углеродоуглеродных двойных связей. Таким образом, полициклизация ПАН должна предшествовать карбонизации и, по сути, является процессом стабилизации.

Хоутц [81], а также ряд других авторов [34, 80, 82-^901" имели дело со сравнительно низкотемпературным тепловым воз - 260

действием на ПАН. В ряде работ утверждается, что лестничные полимеры, образующиеся при полициклизации, имеют различную химическую структуру, которая существенно зависит от того, в инертной или кислородсодержащей атмосфере проводилась термообработка.

|

Г |

Большинство работ по циклизации ПАН в атмосфере инертных газов посвящено условиям динамического нагрева. Было найдено (используя технику термического анализа), что широкие экзотермические пики [84, 91—96] соответствуют быстрой циклизации нитрильных групп, имеющей место при температуре ~270 °С. Выделение большого количества цианистого водорода HCN и аммиака NH3 совпадает с экзотермами на кривых ДТА [91]. Выделение цианистого водорода сопровождается образованием двойных углеродных связей в полимере, а аммиак является про

|

Сн. |

|

К |

Си, сн, сн. сн, сн,

|

/С. |

2 / 2 / / 2 / 2 / СН сн сн сн сн

I

/С^ /С,

Рис. 11.6. Идеальная структура ПАН, подвергнутого циклизации в атмосфере инертного газа

Дуктом, выделяющимся при окончании реакции. В изотермических условиях при температуре ниже 270 °С цианистого водорода образуется значительно меньше [97]. В этом случае, по-видимому, образуется меньше двойных связей.

Такое предположение очень важно. В среде инертного газа циклизация в волокнах должна проходить лишь при изотермических условиях либо при очень медленном подъеме температуры. Если температура приближается к 270 °С и процесс полициклизации был заторможен, то может произойти очень быстрая циклизация. Выделившаяся при этом теплота может привести к существенному уменьшению ориентации надмолекулярных структур в волокне в результате частичного «плавления». Это приведет к низким механическим свойствам УВ. Потеря нитрильных групп у макромолекул ПАН приводит к частичному разрыву циклов, что в свою очередь также ухудшает свойства УВ. При изотермических условиях проявляется тенденция к увеличению числа циклов и сохранению степени ориентации в течение всего времени, пока волокно держат под нагрузкой [98, 99]. Схематически этот процесс показан на рис. 11.6 [98].

При стабилизации ПАН-волокон на воздухе проходит не только реакция циклизации, но и взаимодействие между полимером и кислородом среды. Полного описания процесса окисления ПАН на сегодня не существует [69]. Предположительно могут существовать три независимые структуры окисленного ПАН (рис. 11.7) [69]. Структура 1 предложена по результатам инфракрасной

спектроскопии и элементного анализа окисленного материала. Как видно на схеме, кислород образует эфирные мостики между метиленовыми группами [34, 82]. В структуре II кислород присоединен двойной связью к карбонильной группе. Структуры разработаны на основе анализа механических свойств, инфракрасной спектроскопии, элементного анализа, пространственного модели-

Оооо 9 9 9 ,снх сн, сн,

Л=ух, я К 1 « v

ТТ Гг уууу ч А А

'Vw vvv t і y

A) в) в)

Рис. 11.7. Процесс структурообразования при окислении ПАН: а ■— структура I; б — структура II; в — структура III

Рования и анализа выделения летучих в процессе карбонизации [69]. В структуре III каждый атом азота образует с кислородом нитроксильную группу. Эта структура разработана исходя из данных по пространственному моделированию.

Большое число исследований, проводимых в настоящее время, дает основание предполагать, что кислород в окисленном ПАН

Ч / а

TOC o "1-3" h z он ^С СН с

/ а / / / iа а >

С С С С С СН СН, с

I I I I 2 II

С с с сч о

/ / ^

N N NH N

Рис. 11.8. Молекулярио-структурная модель окисленного ПАН

Включается в макромолекулу в виде как гидроксильной, так и карбонильной группы [79]. Данные ИК-спектроскопии показывают, что двойные углеродные связи легче образуются при окислении [80, 100], а следовательно, окисленный ПАН более стабилен, нежели циклизованный в атмосфере инертного газа [69]. Химическая структура окисленного ПАН представлена на рис. 11.8 [69, 79].

Степень окисления ПАН-волокна можно определить по величине диффузии кислорода к центру волокна [90, 101—103].

В настоящее время в технологии получения углеродного волокна предпочтение отдается методу предварительного окисления ПАН, так как стабильность волокна получается более высокая, нежели при циклизации в среде инертного газа. Обычно к волокну прикладывается растягивающая нагрузка для ориентации фибриллярной сетки вдоль оси волокна, и в этом состоянии ПАН 262 окисляется на воздухе при температуре 200 ... 220 °С. Можно предположить, что образующиеся при этом гетероциклы ориентированы уже на этой стадии более или менее параллельно оси волокна.

11.3.1.4. Карбонизация и графитизация

Под карбонизацией понимают обычно процесс пиролиза стабилизированного ПАН-волокна, при котором происходит его превращение в углеродное волокно. На этой стадии достигаются необходимые эксплуатационные и коммерческие свойства УВ. Высокие физико-механические свойства УВ реализуются за счет формирования ориентированных графитоподобных турбостратных фибрилл или лент.

Карбонизация проводится в атмосфере инертного газа при температуре 1000—1500 °С. При этой температуре из волокна удаляются почти все элементы за исключением углерода [104]. При температуре ниже 1000 °С происходит основной процесс удаления газообразных продуктов пиролиза: метана, цианистого водорода, воды, углекислого газа, окиси углерода, водорода, аммиака и целого ряда углеводородов [97, 105—107]. Для более быстрого удаления газообразных продуктов пиролиза необходим плавный подъем температуры (со скоростью ~21 °С/мин) вплоть до 1000 °С. Химический состав волокна после прогрева при 1000 °С включает в себя примерно 94 % углерода и 6 % азота [106, 108]. Дезазо - тирование наиболее активно происходит при температурах начиная с 600 °С и максимум его приходится на температуру 900 °С. При обработке при 1300 °С в материале остается не более 0,3 % азота [106, 108]. Как отмечено в п. 11.3.1.7, азот играет важную роль в формировании электрических свойств УВ. Потеря массы Am при карбонизации ПАН-волокна показана на рис. 11.9 [46].

При 1600 °С теряется 55 ... 60 % массы исходного ПАН - волокна. Следовательно, 40 ... 45 %-ное содержание углерода в ПАН является весьма удовлетворительным (хотя бы по сравнению с ГТЦ) и является одной из причин популярности использования ПАН-волокна как исходного продукта для изготовления УВ.

Графитизация в основном проводится при температурах выше 1800 °С для повышения модуля упругости волокон. Выше было показано, что увеличение этого показателя достигается за счет улучшения кристаллической структуры и создания преимущественной ориентации кристаллов. С этой точки зрения не совсем корректно говорить о графитизации, так как структура графитового кристалла в У В уже сформирована. Кристаллиты в У В имеют турбостратную структуру, в которой базовые графитовые плоскости смещены относительно идеального положения. Межплоскостное расстояние d в турбостратных кристаллах составляет 3,37 ... 3,45 А в отличие от 3,35 А в идеальном монокристалле графита. В целом термин «графитовые» описывает углеродные волокна, содержащие в своем составе около 99 % углерода, в то

время как углеродные волокна состоят лишь на 80 ... 95 % из углерода. Естественно, что содержание углерода в волокне является функцией температуры его обработки.

Ш, %

|

|

|

60 |

|

I 2 3 |

|

30 |

|

500 |

|

1000 |

|

Т°С |

|

Рис. 11.9. Изменение потери массы Дот от температуры Т при различных скоростях нагрева волокна: 1 — 0,5; 2 —« 15; 3 — 2; 4 — 4; 5 — 8; 5 — 25 °С/мин |

|

О |

Если плотность исходного ПАН-волокна 1200 кг/м3, то плотность УВ лежит в пределах 1700 ... 2100 кг/м3. Для сравнения: плотность идеального монокристаллического графита 2260 кг/м3. В результате термообработки диаметр исходного ПАН-волокна уменьшается почти вдвое. Средний диаметр УВ лежит в пределах 7 ... 10 мкм.

11.3.1.5. Структура УВ на основе ПАН

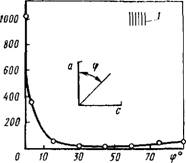

Большая прочность при растяжении и высокий модуль упругости УВ обусловлены высокой анизотропией свойств графитовых кристаллов. Для достижения максимально высоких физико-механических свойств необходимо, чтобы базовые плоскости кристаллов графита в УВ были параллельны оси волокна. Для примера рассмотрим идеальный кристалл графита. Модуль упругости кристалла сильно зависит от его ориентации относительно плоскости компланарности базовых слоев (рис. 11.10) [45]. В плоскости базового слоя модуль упругости достигает 1000 ГПа, но уже небольшое отклонение (только на 15°) снижает его до 70 ГПа. Следовательно, высокомодульное УВ должно иметь максимально ориентированную структуру базовых плоскостей относительно оси волокна.

Формирование ориентации базовых графитовых плоскостей должно начинаться при формовании ПАН-волокна. Фибриллярная структура образуется на стадии формования и ориентацион - 264

Г

Ной вытяжки волокна. При получении волокна по мокрому способу на образование сетки влияют практически все технологические параметры: температура и состав осадительной ванны, степень вытяжки волокна, температура сушки и т. д. Могут возникнуть сомнения в том, что сетка из фибрилл сохраняется при карбонизации волокна. Однако процессы циклизации и карбонизации затрагивают не одну макромолекулу ПАН, а всю фибриллу, сохраняя как бы скелет исходной структурной сетки. Нечто похожее происходит при получении древесного угля, который сохраняет исходную волокнистую структуру дерева <[103].

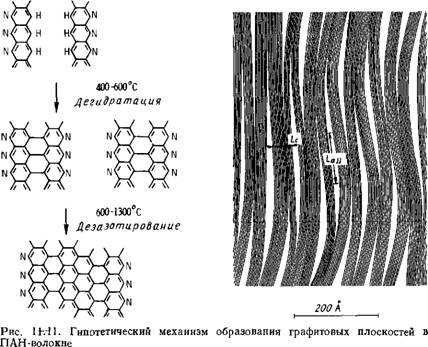

Образование графитоподобной плоской структуры при пиролизе ПАН начинается при температуре, не превышающей 400 ... 600 °С. На этой стадии стабилизированное волокно подвергается дегидратации. Обезвоженные цикли - зованные молекулы ПАН образуют плоскую ленточную структуру из трех графитоподобных циклов поперек оси ориентации с сохранением атомов азота по бокам таких структур [108]. При нагревании выше 600 °С азот в гетероциклах легко отщепляется [105, 107, 111] и идет реакция

Дезазотирования. Оставшиеся свободные в гетероциклах связи замыкаются, образуя более широкие графитовые плоскости. В результате роста графитовых плоскостей образуются длинные, волнистые ленты со структурой турбостратного графита, ориентированные в основном в направлении оси волокна. Так или иначе ленточные структуры в скелете фибриллярной сетки не распадаются. Описанный выше механизм образования ленточной структуры представлен нарис. 11.11 [108].

|

Е, ГПа

Рис. 11.10. Зависимость модуля упругости при растяжении Е монокристалла графита от угла q>: |

|

1 — базовые плоскости графита |

Руланд [112—115], а затем Джонсон и Тисон [116] изучали микроструктуру и строение УВ методом электронной микроскопии и рентгенографии. Ими была предложена ленточная структура УВ, представленная на рис. 11.12 [112]. Как видно на рисунке, микропористость в такой модели существенно зависит от длины «волны» структуры и ее «амплитуды». При повышении температуры обработки (при графитизации) длина «волны» возрастает, а '«амплитуда»; уменьшается, что приводит к уменьшению микропористости [45, 117]. Эта модель хорошо иллюстрирует и тот факт, что ленточная структура может быть описана параметрами Lc и La, определяемыми из рентгеноструктурных исследований [63, 112, 116]. Здесь Lc — толщина ленты, a La —минимальная длина «прямого» участка базовых плоскостей в ленте.

Оба этих параметра возрастают с увеличением температуры термообработки. Соответственно возрастает степень ориентации гра - фитообразных лент относительно оси волокна. Следовательно, при увеличении температуры термообработки возрастает модуль упругости. Эти изменения были проиллюстрированы в работе Дайфендорфа и Токарского [44]. Ими было показано, что УВ с модулем упругости 40 ГПа имело толщину каждой ленты Lc = = 5 ... 6 слоев турбостратного графита при ширине ~20 А, в то

|

Рис. 11.12. Модель леиточиой структуры УВ по Руланду |

Время как волокно с модулем упругости 275 ГПа имело для тех же параметров уже 13 слоев и ширину 40 А. В этих УВ амплитуда (и длина «волны») структуры приводила к разориентации лент турбостратного графита приблизительно на угол 12° относительно оси волокна. Для волокон же с модулем упругости 690 ГПа число графитовых слоев достигало 30, ширина ленты составляла 90 А, а угол разориентации был близок к нулю, так как ленты были выстроены практически параллельно оси волокна.

Исследуя параметры ориентации, Дейфендорф и Токарский показали, что от центра волокна к его поверхности длина и амплитуда «волны» в лентах уменьшаются, а ориентация возрастает. 266

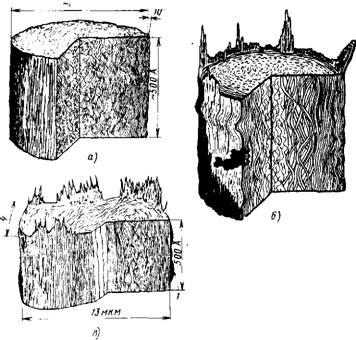

Это связано в первую очередь с тем, что в исходном волокне основные механические свойства определяет оболочка волокна. Изменения в ориентации лент по толщине волокна показаны на рис. 11.13 [45]. Изменения преимущественной ориентации наблюдаются не только в волокнах круглого сечения (рис. 11.13, а и 6), полученных по мокрому способу, но и в волокне бобовидного сечения (рис. 11,13, в), сформованном по сухому способу.

|

Змкм

Рис. 11.13. Трехмерные модели структур УВ на основе (размеры указаны в микрометрах): А — ПАН-волокна с модулем упругости В = 280 ГПа (круглое сечение); б — исходного ПАН-волокна фирмы «Куртель» с Е — = 415 ГПа (круглое сечение); в — ПАН - волокно с Е = 800 ГПа (бобовидное сечение); 1 — слон графита |

В последнее время много работ было посвящено изучению УВ методом электронной микроскопии большого разрешения [112, 118—122]. Были изучены ленточные структуры и графитовые плоскости в ориентированных УВ и в других карбонизованных материалах. Эти исследования показали, что в результате пиролиза при температуре 320 °С могут образовываться небольшие кристаллы, толщиной всего в четыре графитовых плоскости [108, 120].

11.3.1.6. Механические свойства УВ на основе ПАН

Хорошо известно, что модуль упругости УВ на основе ПАН зависит от температуры термообработки в процессе получения волокна [44]. Физические основы этого были рассмотрены выше.

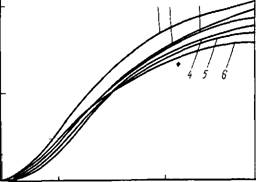

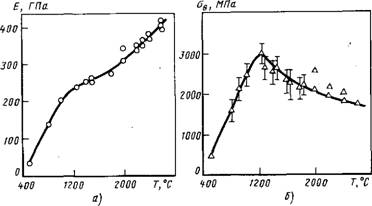

На рис. 11.14, а представлена зависимость модуля упругости УВ от температуры термообработки [123]. Модуль упругости начинает расти уже при низких температурах обработки и продолжает возрастать с увеличением этой температуры. Например, углеродные волокна на основе ПАН с модулем упругости Е = = 210 ГПа могут быть получены путем предварительного пиролиза при 1000 °С, тогда как модуль Е — 345 ГПа достигается пиролитической обработкой при 2000 °С.

Однако не только температура пиролиза оказывает существенное влияние на значение Е углеродных волокон. Так, было показано [124], что Е карбонизированных волокон могли бы быть существенно выше, даже при проведении пиролитических обработок в идентичных высокотемпературных областях, если бы

|

Рис. 11.14. Зависимость модуля упругости Е (а) и предела прочности ав (б) при растяжении УВ на основе ПАН от температуры термообработки Т |

.структурная сетка ПАН обладала бы большей степенью ориентации фибриллярных элементов, предварительно зафиксированной подходящим способом. Необходимость в такой предварительной подготовке ПАН-волокон, обеспечивающей достижение требуемых ориентационных эффектов, обусловливает проведение процесса ориентационного вытягивания и последующую термофиксацию для предотвращения релаксации.

Факторы, определяющие прочностные свойства УВ на основе ПАН-волокон (например, ств) более сложны, чем те, которые существенно влияют на Е. На рис. 11.15 представлена типичная зависимость ав от условий карбонизации ПАН-волокон [123]. Очевидно, что предел прочности УВ экстремально изменяется при повышении температуры. Максимальное значение ств « « 3100 МПа наблюдается у волокон, подвергнутых термообработке при 1200 ... 1400 °С. Для волокон, полученных при более высоких температурах, прочность резко падает [125].

Прочность УВ лимитируется наличием дискретных дефектов как в полимерном субстрате, так и на поверхности волокна [126]. 268

Обзор причин, ограничивающих прочность углеродных волокон из ПАН, проведен Б ар летом и Нор ром [127]. Основные дефекты в волокне могут быть разделены на четыре типа: неорганические включения, органические включения, отдельные пустоты, возникающие в результате высокой скорости осаждения, и цилиндрические поры, образуемые испарением оставшегося в волокне растворителя. В процессе термообработки эти дефекты трансформируются, делая в конце концов несовершенной структуру углеродного волокна [128—132]. Трещины основной плоскости (по Мрозовскому), являются, по-видимому, основным фактором, лимитирующим прочность УВ на основе ПАН [133, 134]. Трещины Мрозовского являются результатом анизотропии термического сжатия в лентах графитовых плоскостей при охлаждении волокна после термообработки. Эти трещины, идущие в основном вдоль оси волокон, существенно влияют на прочность У В, внося вместе с тем малые изменения в его модуль упругости. Они характерны в основном для материалов с температурой термообработки выше 1500 °С, что частично и объясняет уменьшение прочности ВУ при этих температурах.

Поверхностные эффекты также ограничивают прочностные свойства УВ. Мерфи и Джонс [135] предположили, что поверхностные дефекты закладываются уже на стадии формования волокна, сохраняются при карбонизации и приводят к образованию локальных участков разрыва графитовых плоскостей. Процесс окисления [123] частично «залечивает» поверхностные дефекты волокон, что видно по возрастанию уровня прочностных свойств.

|

Лдэ-10* |

|

Рис. 11.15. Изменение анизотропии g-фактора (4§э) в спектрах ЭПР УВ иа основе ПАН при различных температурах Т термообработки: 1 — зоо К; г — 77 к |

Токарским и Дейфендорфом [136] было показано, что прочность при растяжении УВ зависит не только от поверхностных и объемных дефектов, но и от осевой и радиальной структуры волокна. Изменение предпочтительной ориентации в радиальном направлении приводит к образованию микротрещин в процессе охлаждения после термообработки и в конечном итоге к уменьшению прочности волокна. Миграция объемных дефектов при мягком процессе получения исходного волокна [137] и «залечивание» поверхностных дефектов при окислении [123] позволяют повысить прочностные характеристики УВ. Лемейстер [41 ] показал, что для ПАН-волокон, сформованных по сухому способу (боковог-

нутого сечения), удается повысить прочностные свойства при термообработке при 2800 °С. Он предположил, что наличие остаточных напряжений в волокнах бобовидного и круглого сечений ответственно за возрастание прочности первых.

Деформация разрушения в низкомодульном (Е = 210 ГПа) и высокопрочном (ав = 3275 МПа) УВ с круглым сечением составляет 1,5 ... 1,6 %. Для более высокомодульного (Е = 450 ГПа) и менее прочного (ав = 1620 МПа) У В деформация не превышает 0,36 % [45]. Несколько иначе ведут себя волокна с бобовидным сечением. Для них те же параметры имеют следующие значения: для одного образца модуль упругости 210 ГПа, предел прочности при растяжении 2410 МПа при деформации разрушения 0,92 %; для другого — Е = 6,9 ГПа, огв = 2895 МПа, деформация при разрушении 0,72 %.

11.3.1.7. Электрические свойства УВ на основе ПАН

|

&р/р0,°/о

|

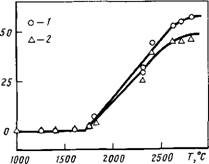

Электрические свойства УВ на основе ПАН подробно изучены Робсоном и др. [138—141]. Эти исследования включают определение анизотропии g-фактора методом ЭПР, изучение сопротивления, термоЭДС, магнитных свойств волокон в зависимости от температуры обработки волокна. Эти данные представлены на

Цг, мк В/°С

Ю - ^^

І і WOO 2000 r,°C

Рис. 11.16. Зависимость термоЭДС £/т УВ на основе ПАН от температуры термообработки Т

Рис. 11.17. Изменение относительного поперечного магнитосопротивления Др/ро УВ на основе Г1АН в зависимости от температуры термообработки Т (магнитное поле: 14,1 кГс, измерения проводились при 300, 77 и 4,2 К)

|

|

|

0,2Р |

Рис. 11.15—11.17. Как следует из рисунков, перегиб на всех гра" фиках соответствует температуре обработки ~ 1750 °С. Этот результат весьма важен, так как демонстрирует наличие изменений в электронной структуре волокон. Кроме того, изменение в электронной структуре хорошо коррелирует с завершением про - 270 цесса дезазотирования УВ, который наблюдается именно в этой температурной области термообработки. Мирманд и Занчетти [142], изучая диамагнитную восприимчивость УВ, показали, что азот частично ингибирует процесс графитизации. После удаления азота из УВ степень графитизации возрастает, а следовательно, резко меняется и электронная структура волокна. В связи с этим степень графитизации может быть оценена по ЭПР, термо ЭДС и поперечному магнитосопротивлению. Таким образом, можно контролировать этими методами содержание азота в гексагональной структуре графитовых кристаллов УВ. Электросопротивление У В на основе ПАН представляет большой интерес.

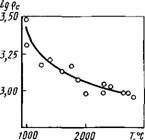

В процессе превращения ПАН-волокна в УВ происходит изменение удельного электросопротивления от 108 Ом-м для исходного волокна до 0,1 Ом-м для волокон после термообработки при 3000 °С. Основное увеличение проводимости приходится на интервал температур обработки 500 ... 1000 °С. Максимальная скорость падения сопротивления наблюдается при 600 ... 700 °С [143] и именно в этом интервале температур происходит максимальное дезазотирование. Ранее было показано, что образование графитовых плоскостей начинается при 400 ... 600 °С и протекает по механизму дегидрогенизации. Дальнейший рост этих плоскостей затруднен наличием в боковых границах атомов азота, мешающих дальнейшей полициклизации. Только при температуре выше 600 °С начинается дальнейшее образование гетеро - циклов с выделением азота. Азот является в УВ как бы ловушкой для электронов, поэтому при дезазотировании сопротивление резко падает. Чтобы получить УВ с высоким электросопротивлением и хорошими механическими свойствами, в структуре материала азот должен быть частично сохранен. При повышении температуры термообработки выше 1000 °С сопротивление УВ медленно падает. В области 1750 °С, когда происходит резко изменение электронной структуры полимера в волокне, сопротивление снижается довольно плавно (рис. 11.18) [139]. Как следует из этого графика, продольное сопротивление У В, полученного при 1000 °С, составляет 0,40 Ом-м, а при 3000 °С — 0,1 Ом-м. Дальнейшее уменьшение электросопротивления связано с остаточной дезазотизацией и возрастанием ориентации графитовых плоскостей вдоль оси волокна. Напомним, что с увеличением температуры обработки, ориентация возрастает. Высокая проводимость базовых графитовых плоскостей определяет низкое сопротивление УВ вдоль оси волокна. Это хорошо видно на кривой, связывающей проводимость и модуль упругости УВ (рис. 11.19). Модуль упругости, в свою очередь, зависит от ориентации надмолекулярной структуры вдоль оси волокна.

Опубликовано в

Опубликовано в