Растяжение

9 февраля, 2013

9 февраля, 2013  admin

admin Текстильные материалы в одежде чаще всего испытывают деформацию растяжения. Этот вид деформации наиболее изучен.

Классификация характеристик, получаемых при растяжении материала, представлена на схеме 2.1.

Полуцикловые разрывные характеристики. Эти характеристики используются главным образом для оценки предельных механических возможностей текстильных материалов. По показателям механических свойств, получаемым при растяжении материала до разрыва, судят о степени сопротивления материала постоянно действующим внешним силам; показатели разрывной нагрузки и разрывного удлинения являются важными нормативными показателями качества материала.

Одноосное растяжение. Рассмотрим основные полуцикловые разрывные характеристики, получаемые при простом одноосном растяжении.

Он

|

|

|

S |

|

01 I 0 I |

|

01 сг |

|

© |

|

В г д |

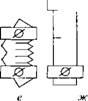

|»цс. 2.2. Формы проб материалов и способы их закрепления в зажимах разрывной машины: прямоутльнаи; 0, в — формы, применяемые и песледошпельскои работе; г в ии. ie лиоииой лопаточки; д — Кольцо

Показатели полуцикловых характеристик устанавливают при растяжении материала на разрывных машинах.

Проба прямоугольной формы (рис. 2.2, а) принята в качестве стандартной для испытания тканей, трикотажных и нетканых полотен. Метод испытания, основанный на применении такой пробы, часто называют стрип-методом. Для тканей установлены следующие размеры пробы: ширина 25 мм, зажимная длина 50 мм (в спорных случаях ширина 50 мм и зажимная длина 200 мм, а для шерстяных тканей 100 мм). Для трикотажных и нетканых полотен ширина пробы 50 мм, зажимная длина 100 мм.

Пробы, формы которых показаны на рис. 2.2, б, в, применяют щавным образом в исследовательской работе. Для испытания силь- рорастяжимых материалов (например, трикотажных полотен) иногда используют пробы в виде двойной лопаточки или в виде кольца, сшитого из полоски материала (рис. 2.2, г, д).

При испытании текстильных материалов на одноосное растяжение получают следующие основные характеристики механических свойств.

Разрывная нагрузка Рр — усилие, выдерживаемое пробами материала при растяжении их до разрыва. Разрывная нагрузка выражается в ньютонах (Н) или деканьютонах (даН); 1 даН = 10 Н = 1,02 кгс. „ Удлинение при разрыве (разрывное удлинение) — прираще - рие длины растягиваемой пробы материала к моменту ее разрыва. Абсолютную величину удлинения /р, мм, получают как разность конечной LK и первоначальной L0 длин пробы. Относительную величину удлинения материала к моменту его разрыва кр определяют как отношение абсолютной величины удлинения /р к первоначальной длине /_„ и выражают либо в долях единицы:

J сР = /р/Аь

Рибо в процентах:

Ср = mip/L().

;. Кроме того, принято определять удлинение при стандартной Разрывной нагрузке — приращение длины растягиваемой пробы в Номент достижения разрывной нагрузки, предусмотренной стандартами пли 'техническими условиями на материал.

При одноосном растяжении пробы наблюдается уменьшение ее поперечных размеров (рис. 2.3). Это характерно для всех текстильных материалов. Наиболее значительно уменьшаются размеры в середине пробы. Это свойство материалов оценивают коэффициентом поперечного сокращения К, который определяют как отношение относительного сокращения пробы ес к относительному ее удлинению с, т. е.

К=ес/е.

Для текстильных материалов К= 0,5 — 1,3.

|

Рис. 2.3. Изменение формы и размеров пробы материала при растяжении |

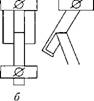

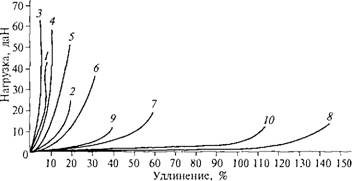

Для всех текстильных материалов показатели разрывной нагрузки и разрывного удлинения являются важными стандартными (нормативными) показателями. Несоответствие фактических показателей разрывной нагрузки и разрывного удлинения нормативам государственного стандарта или технических условий — один из признаков недоброкачественности материала. Показатели разрывных характеристик (нагрузки и удлинения) для некоторых текстильных материалов приведены в табл. 2.3. При оценке механических свойств текстильных материалов важно знать не только разрывн ю нагрузку и удлинение к моменту разрыва, но и характер зависимости нагрузка — деформация материала. Графическое представление о зависимости между нагрузкой и удлинением при растяжении материалов дают диаграммы растяжения (рис. 2.4). Такие диа-

|

Рис. 2.4. Диаграммы нагрузка — удлинение (нечетными цифрами обозначены кривые удлинения материалов по основе или длине, четными — ii° Утку или ширине): /, 2 — хлопчатобумажная ткань; 3, 4 — льняное полотно; 5, 6 — хлопчатобумажная или шерстяная ткань; 7, 8 — трикотажное хлопчатобумажное (гладь) по кино; 9, 10 — нетканое хлопчатобумажное холстопрошивное полотно |

Та б л и ца 2.3

|

Показатели разрывных характеристик при растяжении материалов

|

|

* Число иегель по горизонтали на 5 см длины. |

Граммы записываются с помощью самопишущего прибора на разрывной машине. Для текстильных материалов основных видов характерно значительное нарастание удлинения при незначительном увеличении действующей нагрузки. Особенно резко это проявляется у трикотажных и нетканых полотен, в меньшей степени — ^тканей, что объясняется главным образом особенностями струкТуры материала. Зависимость между нагрузкой Р и удлинением с Материалов в общем виде следующая:

Где а и п — коэффициенты, значения которых зависят от вида материала и его структуры.

Для оценки прочностных свойств текстильных материалов применяют также другие характеристики.

Удельную разрывную нагрузку PyR, Н • м/г, рассчитывают по формуле

Рул = РР/BMs,

Где Рр — разрывная нагрузка, Н; B — ширина пробы материала, м; Ms — поверхностная плотность материала, г/м2.

Показатели удельной разрывной нагрузки для некоторых текстильных материалов, приведенные в табл. 2.3, учитывают поверхностную плотность материалов и позволяют сравнивать их прочностные свойства.

В массе t м2 многих тканей содержится разная доля массы нитей основы и утка. Для таких тканей удельную разрывную нагрузку рассчитывают по формуле

PyR = Pp/(BMs50(Y)),

Где 5о(У) — доля массы нитей основы (или утка), рассчитываемая по формулам, приведенным на с. (37.

Расчетная разрывная нагрузка Ррлсч, Н (даН или кгс), — разрывная нагрузка, приходящаяся на элемент структуры материала (на одну нить основы или утка в ткани, на один петельный ряд пли столбик в трикотаже, на одну строчку прошива нетканых полотен):

Где П — число нитей в пробе ткани, рядов или столбиков в пробе трикотажа, строчек прошива в пробе нетканого полотна, вдоль которых растягивается проба.

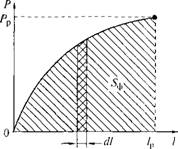

При растяжении проб материалов затрачивается определенная работа, которая расходуется на преодоление энергии связей в материале (между волокнами и нитями, между атомами и макромолекулами в волокнообразующем полимере). Если на материал действует нагрузка Р и материал при этом получает удлинение (приращение длины) Dl(De), то значение элементарной работы DR определяется как произведение нагрузки (силы) на приращение длины (рис. 2.5):

DR = Pdl,

Где DR — элементарная работа, Дж.

Полная работа, затраченная на разрыв, Rp, Дж

'п

Лр = J Pdl.

О

Численное значение работы, затраченной на разрыв, пропорционально площади находящейся Под кривой диаграммы нагрузка — удлинение (заштрихованная часть, см. рис. 2.5), умноженной на масштабный коэффициент:

= Л

Где h — коэффициент полноты диаграммы нагрузка—удлинение.

Коэффициент г| определяется величиной отношения фактической площади под кривой растяжения 5ф к площади прямоугольника S, ограниченного координатами Рр и /р, Или отношения массы бумаги тф площадью к массе бумаги т площадью S:

Л = SJS = /Лф/w.

Чем больше значение т|, тем больше работа, совершаемая материалом при разрыве. Значение коэффициента г| для разных текстильных материалов различно: для тканей 0,25—0,75; для трикотажных полотен 0,15 — 0,4; для нетканых (клееных) полотен 0,5 — 0,8.

Одноосное раздирание. При эксплуатации одежды, туристских палаток, чехлов и других изделий из тканей в концах карманов, клапанов и т. п. возникают значительные механические напряжения. Эти напряжения концентрируются на незначительном участке ткани, на группе нитей или даже одной из них, вызывая разрушение ткани.

Усилие, даН (кгс), необходимое для разрыва специально надрезанной пробной полоски, называют раздирающей нагрузкой.

|

Рис. 2.5. Определение работы, затраченной на разрыв материала, по диаграмме нагрузка — удлинение |

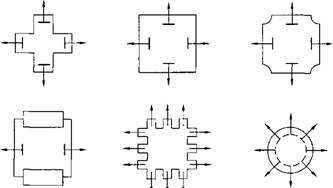

Существуют две группы методов испытания тканей на раздирание. Методы первой группы (рис. 2.6, а—г) характеризуются тем, Что при испытании пробных полосок происходит разрыв нитей, расположенных перпендикулярно направлению прикладываемой нагрузки. Метод одиночного раздирания (см. рис. 2.6, а) стандартизован в нашей стране. Для методов второй группы (рис. 2.6, д— ж) Характерно то, что при испытании пробных полосок разрываются Нити, расположенные вдоль направления действующей нагрузки. Исследования Г. Н.Кукина и Е. Ф.Федоровой показали, что крыловидный метод (см. рис. 2.6, в) является универсальным, достаточно полно отражающим реальный процесс раздирания тканей. Он пригоден для испытания различных материалов и не требует Каких-либо приспособлений к разрывной машине. В настоящее Время крыловидный метод также стандартизован в нашей стране.

|

0 I |

|

0 |

|

0 I < |

|

0 |

|

0 |

|

Л |

|

0 |

Рис. 2.6. Пробы при испытании тканей на раздирание различными методами:

А — одиночного раздирания; б — двойного раздирания; в — крыловидный метод; г — метод «гвоздя»; д — метод с поперечным разрезом («раневой» метод); с — Трапециевидный метод; ж — метод Т. Ээг-Олофссона

Испытания различных тканей на раздирание свидетельствуют о том, что структура материала оказывает существенное влияние на показатели раздирающей нагрузки. При увеличении в переплетении длины перекрытий, уменьшении число нитей на 10 см ткани прочность ткани при раздирании возрастает. Показатели раздирающей нагрузки во многом зависят от коэффициента уплотненности ткани: чем меньше коэффициент, тем выше раздирающая нагрузка. Коэффициент наполнения ткани также существенно влияет на раздирающую нагрузку. Для тканей из полиэфирных и вискозных нитей оптимальное значение раздирающей нагрузки отмечается при коэффициенте наполнения 0,7 — 0,8.

Для выработки тканей, обладающих высокой прочностью при раздирании, следует увеличивать число нитей на 10 см разрываемой системы нитей или уменьшать число нитей на 10 см противоположной системы, применять в разрываемой системе нити повышенной прочности, использовать гладкие нити с малым коэффициентом тангенциального сопротивления.

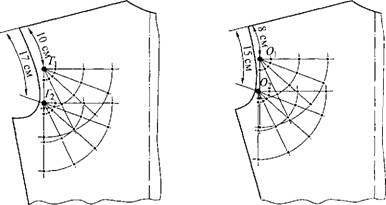

Двухосное и пространственное растяжения. При изготовлении швейных изделий (особенно формовании деталей), а также при эксплуатации одежды, парашютов, зонтов, парусов и других изделий из текстильных материалов в результате действия нагрузок происходит их растяжение одновременно в разных направлениях. В этом случае напряжения и деформации, как правило, неодинаковы в различных направлениях и зависят главным образом от строения и свойств материала, а также вида, размеров изделия и других факторов.

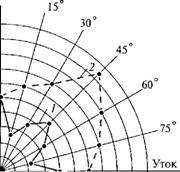

Двухосное растяжение — одновременное деформирование материала в двух взаимно перпендикулярных направлениях. На рис. 2.7 представлены виды проб, применяемых при испытании материалов на двухосное растяжение. Возможны два способа испытания: первый — деформирование пробы в двух взаимно перпендикуляр-

jjjjx направлениях происходит с одинаковой скоростью, второй — проба получает постоянную заранее заданную деформацию в одном направлении и постепенно возрастающую деформацию в перпендикулярном направлении.

При первом способе испытания текстильных материалов получаемые показатели прочности значительно ниже показателей суммарной прочности при одноосном растяжении проб по основе и утку и составляют от них 45 — 60% (по данным И. А.Монахова). При этом испытании проба материала разрушается обычно по нитям основы или вдоль петельных столбиков, т. е. по системе, имеющей меньшее удлинение. Вследствие того что нити основы и утка в ткани, петельные ряды и столбики в трикотаже одновременно сопротивляются деформированию, удлинение ткани или трикотажа при двухосном растяжении значительно меньше, чем при одноосном.

Деформация ткани при симметричном двухосном растяжении имеет сложный характер. Наблюдения за перемещением структурных элементов ткани методом наколки в случае симметричного двухосного растяжения пробы квадратной формы показали, что центр пробы практически не имеет перемещений, в то время как другие точки (структурные элементы ткани) перемещаются относительно центра пробы. При этом перемещение структурных элементов в направлении нитей основы и утка, а также под углом 45° к ним носит прямолинейный характер; в других направлениях эти перемещения более сложные.

Пространственное растяжение материал получает в основном при действии нагрузки, прикладываемой перпендикулярно плоскости материала. Нагрузки такого вида материал испытывает при продавливании его шариком или мембраной. При продавливании шариком (рис. 2.8, а) центральная часть пробы получает наибольшее напряжение, здесь в основном и происходит разрушение ма-

|

Рис. 2.7. Виды проб, применяемых при двухосном растяжении материала |

Q. териала. В первую очередь разру-

— ' — шается та система (ни reir, пе

Тель), которая харакчериiyeicM меньшими удлинением и проч - а б | ностью.

Испытание материала путем Рис. 2.8. Пространственное растяже - продавливании шариком прово - ние (продавливание) проб: дят на разрывной машине с по - а — шариком; б — мембраной мощью специального приспособ

Ления. При этом определяют paj- рушаюшую нагрузку и стрелу прогиба материала (стрелу прогиба/ мм, устанавливают по шкале удлинения разрывной машины).

Для трикотажных полотен при продавливании их шариком диаметром 20 мм по величине стрелы прогиба рассчитывают увеличение плошади поверхности материала F, %, по формуле F= 13,7/ - - 87,5 (при стреле прогиба до 30 мм) и по формуле F - 14,2/- 106.7 (при стреле прогиба более 30 мм).

Для трикотажных полотен метод продавливании шариком стандартизован. По данным З. А.Торкуновой, коэффициент корреляции между разрывной нагрузкой, полученной при продавливании пробы трикотажа шариком, и разрывной нагрузкой, полученной при растяжении полоски вдоль петельных столбиков, равен 0,91, вдоль петельных рядов — 0,96. Коэффициенты корреляции межл> показателями удлинения при растяжении полоски трикотажа и величиной стрелы прогиба при продавливании пробы шариком со ответственно равны 0,79 и 0,86.

Для изучения поведения материала при пространственном растяжении применяют испытательные приборы с мембраной (рис. 2.8, б). Мембрана изготовляется из резинового изотропного, гибкого и тонкого материала. Пробу испытываемого материала вместе с подложенной под нее мембраной заправляют в круглый зажим прибора. При испытании воздух или жидкость, нагнетаемые пот мембрану, равномерно распределяются во всех направлениях и рас тягивают мембрану и расположенный на ней материал. При таком испытании определяют давление и стрелу прогиба / (удлинение материала), при которых произошло разрушение материала.

Для определения разрывных характеристик и растяжения материалов при продавливании используют метод в cootbcicibiih с ГОСТ Р ИСО 2960-99.

|

1 |

Результаты немногочисленных опытов показывают, чго текстильные материалы при растяжении с помощью мембраны pa s - рушаются одновременно на значительной части испытываемой пробы. При этом форма образующейся поверхности пробы для многих видов текстильных материалов существенно отличается oi правильной формы шарового сегмента, что свидетельствует о ело! - ном характере деформации и разрушения этих материалов.

Полуцикловые неразрывные характеристики. К основным полу - цикловым неразрывным характеристикам, получаемым при одноосном растяжении текстильных материалов, относятся: усилие Р^, развиваемое в материале при его растяжении на заданную величину е за определенное время /; удлинение материала с/;(/) при действии заданной нагрузки (усилия) Р в течение определенного времени T. Эти характеристики используют главным образом в исследовательских работах.

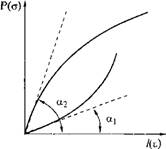

Характерная особенность текстильных материалов — их значительная растяжимость. При этом зависимость между нагрузкой и удлинением (см. рис. 2.4) имеет, как правило, сложный характер, свидетельствующий об изменении жесткости материала по мере его растяжения. Показатель жесткости выступает как характеристика сопротивления материала, его структурных элементов деформированию. Легкорастяжимые материалы обладают меньшей жесткостью, малорастяжимые — большей.

В качестве одной из характеристик жесткости текстильных материалов при растяжении используется модуль жесткости £ (называемый также начальным модулем первого рода, модулем продольной упругости). Модуль жесткости оценивается отношением напряжения а, развиваемого в материале, к относительной деформации материала г для участка прямой пропорциональной зависимости на диаграмме напряжение — деформация и выражается в паскалях (Па).

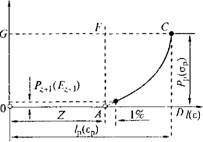

Модуль жесткости можно также характеризовать углом наклона СХ| и а2 прямолинейного участка на диаграмме напряжение — деформация (рис. 2.9).

При растяжении упругих материалов модуль жесткости достаточно полно характеризует их жесткость. Для текстильных материалов модуль жесткости целесообразно оценивать напряжением, вызывающим удлинение материала на 1 %, т. е. напряжением в начальной стадии деформирования, при котором материал сопротивляется изменению размеров и формы. При удлинении текстильных материалов на 1 % в основном проявляется упругая часть полной деформации материала, а получаемые Величины модуля имеют реальный характер.

|

Рис. 2.9. Диаграмма напряжение—деформация материала |

Проф. А. Н.Соловьев предложил оценивать жесткость материалов при растяжении модулем начальной жест - Кости Е, модулем текущей жесткос - Ги ЕТ1 и модулем текущей - конечной Жесткости Етк.

Модуль начальной жесткости Еи Па, соответствует напряжению в образце материала при его растяжении на 1 % и характеризует сопротивление материала деформированию:

Е = ОрДр,

Где а,, — напряжение при разрыве, Па; ер — удлинение при разрыве, %; К — показатель жесткости, определяющий характер диаграммы напряжение —удлинение.

Показатель К рассчитывают по формуле

Где г) — коэффициент полноты диаграммы нагрузка—удлинение.

Модуль начальной жесткости достаточно полно характеризует сопротивление деформированию малорастяжимых материалов. Сопротивление легкорастяжимых материалов модуль Е{ характеризует ориентировочно. По данным проф. А. И. Коблякова, значения модуля Е] для трикотажных полотен очень малы и составляют 1 • 10~3— 1 • Ю'4 мкПа. Причем при испытании полотна по ширине величина на 2—8 порядков меньше, чем при испытании по длине.

Установление модуля начальной жесткости Е1 позволяет описать зависимость напряжение —деформация для материала: а = Z^c*. Расчет по этой формуле показателей трикотажных полотен свидетельствует о хорошем совпадении их с экспериментальными данными при напряжениях, близких к разрывным. Для начального периода растяжения наблюдаются значительные отклонения расчетных данных от экспериментальных.

Для легкорастяжимых материалов при расчете модуля начальной жесткости А. Н. Соловьев предложил не учитывать начальную зону диаграммы (рис. 2.10), так как в этой зоне жесткость материала практически не проявляется. В этом случае начальный модуль жесткости Ez+ ь Па, для второй зоны рассчитывают по формуле

Где dp — напряжение при разрыве, Па; ер — удлинение при разрыве, %; К2 — показатель жесткости, определяющий характер диаграммы напряжение —удлинение во второй зоне:

112 = S2,

Где б1, — площадь фигуры ACD (см. рис. 2.10); S2 — площадь фигуры AFCD (точка А — начало отхода кривой растяжения от осп абсцисс).

Зависимость напряжение — удлинение для второй зоны диаграммы может быть описана как

|

/>(ст) |

|

Рис. 2.10. Диаграмма растяжения трикотажа (но А. П. Соловьеву) |

0 = EZ+I(Јp-Z)K2-

Модуль текущей жесткости е (при г = 0) позволяет оценить сопротивление материала деформированию при любой величине удлинения. Модуль /г рассчитывается как первая Е, ск:

Производная от а

|

. к - |

|

KEz |

„ da

Конечную жесткость материала оценивают модулем текущей конечной жесткости Е1К, рассчитанным для момент разрыва пробы материала (при г = 0 и с = ер) по формуле

ЕТ,К = ке4-1.

Прочностные свойства материалов. Прочность — важное свойство материалов, которое постоянно привлекает к себе внимание '.исследователей и всесторонне изучается. Основная проблема прочности — раскрытие механизма разрушения материалов, выяснение причин несоответствия (занижения) фактической прочности Материалов теоретическому ее значению.

I Предложено несколько теорий, объясняющих процесс разрушения тел. Сторонники критического характера разрыва (теории ;с|фитического напряжения) — А. Гриффит и его последователи, '{рассматривая прочностные свойства, исходят из предположений о (Том, что любое реальное тело в отличие от идеального не обладает ^Совершенной структурой и содержит значительное количество дефектов (микротрещин), ослабляющих его. Разрушение наступает Цтогда, когда в результате действия нагрузки перенапряжение у вер - 1ины хотя бы одной из микротрещин достигает величины, соот - етствующей теоретической прочности, определяемой силами межатомных связей. При этом микротрещина начинает расти со скоростью распространения упругих волн (со скоростью звука) и вызывает разрушение материала.

Гипотеза о существовании дефектов (микротрещин) экспериментально была подтверждена акад. А. Ф.Иоффе и его сотрудниками, которые показали, что напряжение у вершины поверхностной микротрещины во много раз превышает значение напряжения, определяемого отношением действующей нагрузки к площа

ди поперечного сечения ослабленной пробы образца. Было установлено, что развитие микротрещин — это результат действия не среднего, а максимального, критического, напряжения. Работы А. Ф.Иоффе и его сотрудников объяснили разницу между теоретическим и экспериментальным значениями прочности.

Однако такой чисто механический подход к решению проблемы прочности, основанный на предположении о критическом характере разрыва, не вскрывает сущности явлений, происходящих в нагруженных телах при их разрушении во времени. С позиции этой теории невозможно объяснить разницу в значениях прочности материала при различных скоростях его деформирования.

Академики А. П.Александров и С. Н.Журков предложили статистическую теорию прочности, согласно которой разрыв материала происходит не одновременно по всей поверхности разрушения, а начинается с самого опасного дефектного участка, где перенапряжение достигает величины, близкой к теоретической прочности. Затем разрыв наступает на новом опасном участке микро - трещины и т. д. В результате роста трещин материал разрушается.

Таким образом, статистическая теория прочности рассматривает разрушение как процесс, протекающий во времени. Основное положение статистической теории прочности состоит в том, что вероятность появления наиболее опасных дефектов значительно меньше, чем менее опасных, и самый опасный дефект, расположенный на поверхности, определяет прочность материала. Практика испытания материалов подтверждает этот факт. Пробы, имеющие малые размеры (минимальное поперечное сечение), характеризуются повышенной прочностью. С уменьшением размеров проб текстильных материалов их прочность возрастает.

При изучении прочностных свойств было замечено, что процесс разрушения материала, имеющий временной характер, зависит не только от величины действующей нагрузки, но и от температуры испытания, структуры материала.

Фундаментальные исследования в области прочностных свойств, выполненные С. Н.Журковым и его сотрудниками, привели в 1950-х гг. к созданию кинетической теории прочности твердых тел. Согласно этой теории разрушение материалов происходит не столько за счет действующей механической силы, сколько за счет теплового движения (флуктуации) структурных элементов (атомов).

Важную роль при межатомных взаимодействиях играет неравномерность теплового движения — энергетические флуктуации, которые являются следствием хаотического теплового движения. Отдельные атомы при этом приобретают кинетическую энергию, во много раз большую, чем средняя. В результате превышения энергии возрастают и тепловые растягивающие усилия в межатомных связях. Разрыв материала происходит главным образом в результате флуктуации тепловой энергии, термического распада межатом - дых связей. Действующее механическое напряжение уменьшает энергетический барьер, активизирует и направляет процесс разрушения. Таким образом, механическая прочность материалов согласно теории С. Н. Журкова определяется не чисто механической, А кинетической природой, обусловленной тепловыми движениями атомов.

С позиции кинетической теории прочности главными факторами, влияющими на прочность материалов, являются абсолютная температура Т, действующее напряжение а и длительность воздействия напряжения т. Фундаментальной характеристикой прочности служит долговечность. Основное уравнение долговечности имеет вид

U0 - уа

Т = т0 ехр —--- —.

И RT

Параметр т0 не зависит от природы и структуры материала. Его величина составляет 10~12—10"13 с — время длительности одного теплового колебания атомов; UQ — энергия активизации разрушения, т. е. энергия связей, которую необходимо преодолеть, чтобы разрушить материал; у — структурно-чувствительный коэффициент, сильно зависящий от структуры материала. Коэффициент у характеризует неоднородность напряжений в объеме тела и указывает, во сколько раз истинное локальное напряжение, под действием которого практически происходит разрушение, выше среднего напряжения; а — постоянное напряжение, действующее в процессе испытания; R — универсальная газовая постоянная; Т — абсолютная температура испытания.

Работы Г. Н.Кукина, А. А.Аскадского, Л. П.Косаревой и других сотрудников МТИ им. А. Н. Косыгина подтвердили возможность применения основных положений кинетической теории прочности для описания разрушения текстильных нитей.

Исследования Б. А.Бузова и Т. М.Резниковой (МТИЛП) показали, что температурно-временная зависимость прочности пригодна и для таких достаточно сложных сетчатых систем, как ткани. Были изучены кратковременная и длительная прочности хлопчатобумажных и капроновых тканей при одноосном растяжении в широком диапазоне температур. Испытанию подвергались пробы тканей размером 5x50 мм в диапазоне времени (с), составляющем пять-шесть порядков. В процессе опытов фиксировалось фактическое время разрушения проб. Эксперименты подтвердили возможность применения основного уравнения долговечности для описания процесса разрушения ткани, однако с некоторыми изменениями. Как известно, ткань является материалом сложного строения, поэтому определение для нее величины а — постоянного Напряжения, действующего в процессе испытания, — представляет значительные трудности. Вследствие этого для расчета долго-

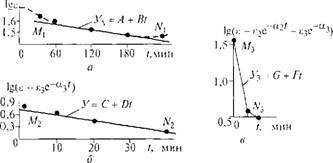

Ig т Рис. 2,11. Зависимость долговечно

Сти ткани арт. 52188 от нагрузки при

Температуре, ° С: / - +60; 2 — +30; 3 - +20; 4 30.

5- -60

Вечности ткани вместо величины а была использована эквивалентная ей величина — давление, создаваемое постоянной 1 2 3 4 5 6 Л МПа нагрузкой Р и определяемое на

Единицу площади поперечного сечения ткани. За площадь поперечного сечения принималась площадь начального сечения пробы ткани по системе нагружаемых нитей основы (утка). Суммарная площадь поперечного сечения пробы определялась как произведение числа нитей, непосредственно участвующих в сопротивлении растяжению, на среднюю площадь поперечного сечения этих нитей. Таким образом, долговечность ткани изучалась при постоянной нагрузке, а расчет ее выполнялся по формуле

U0~YP 1 = Т° еХР RT '

Результаты исследований, представленные на рис. 2.11, свидетельствуют о том, что основные закономерности температурно - временнбй зависимости прочности характерны и для таких сложных сетчатых систем, как ткани. Полученные значения параметров U0 п у согласуются со значениями параметров подобных исследований волокон и нитей;

Параметр Хлопчатобумажная Капроновая

TOC o "1-3" h z Ткань арт. 3/04 ткань

Арт. 52188

U0, кДж/моль............................. 145 190

У, м3/кмоль................................ 0,7 2,5

|

5Н 4 3 2- I - 0- -11- -12- |

Прочность тканей. При одноосном растяжении вдоль нитеи основы или утка прочность тканей, характеризуемая разрывной нагрузкой Ррт, зависит прежде всего от прочности и числа непосредственно воспринимающих нагрузку продольных нитей испытываемой пробы. В ткани нити благодаря взаимному переплетению связаны трением в единую систему. Поэтому средняя

разрывная нагрузка на одну нить полоски ткани Рр11т, расположенной в направлении действующей силы, может быть больше разрывной нагрузки для такой же нити Рр,, в свободном состоянии.

Разрывную нагрузку ткани Ррт рассчитывают по формуле

Рр,= Ррп1П = РрмКгП,

Где П — число нитей в сечении полоски ткани; К — коэффициент использования разрывной нагрузки нити в ткани, равный 0,8— 1,2; tj — коэффициент неоднородности нитей по разрывной нагрузке, равный 0,85.

Коэффициент К тем больше, чем чаще связи и больше углы обхвата, определяющие площадь трения взаимно перпендикулярных систем нитей. С ростом длины перекрытий нитей уменьшаются число связей и значение коэффициента К. Поэтому полотняное переплетение, имеющее частые связи между нитями, при прочих равных условиях обеспечивает наибольшую прочность ткани.

При повышении числа нитей на 10 см ткани увеличиваются углы обхвата нитей и, следовательно, поверхность трения, возрастает связанность элементов ткани, становится больше сила взаимного давления нитей основы и утка и степень сцепления волокон в пряже. В результате растут коэффициент Л'и прочность ткани. За пределами оптимального числа нитей на 10 см не только прекращается рост прочности, но и вследствие перенапряжения нитей происходит ослабление ткани.

Крученая пряжа, волокна которой достаточно сильно связаны круткой, укрепляется переплетением в ткани меньше, чем слабо скрученная одиночная пряжа.

Неоднородность нитей по разрывной нагрузке снижает прочность ткани. Первыми воспринимают нагрузку и разрываются нити, обладающие наименьшим удлинением, после этого нагрузка перераспределяется на оставшиеся нити, в результате чего на каждую из них приходится все большее усилие, а разрыв ткани происходит раньше, чем при одновременном разрыве всех нитей.

Учитывая распределение усилий, действующих на нити в ткани при ее растяжении (рис. 2.12), К. И. Корицкий предложил определять нагрузку PpjlT по формуле

Рр1„ = (Ррн + Р)чсоф,

![]()

|

Рр „sinp |

|

Рис. 2.12. Распределение усилий, действующих на нить в ткани (поданным К. И. Корицкого) |

Где F — нагрузка, обусловленная действием сил трения и Уменьшением длины скольжения волокон; р — угол наклона

Рис. 2.13. Диаграмма разрывши: нагрузки /р и удлинения ткани при ее растяжении is различных направлениях (значении Рр и г:р но основе при

|

|

|

Основа |

|

J 20 60 " 100 " 140 180 Разрывная нагрузка и удлинение, % |

|

£ s P. X Й £140 |

![]()

Няты за 100%): / — кривая разрывной па|рн:м. 2 — кривая разрывною удлине иия

Нитей к линии приложения растягивающей силы в момент разрыва.

Величина /"зависит от трения нитей, силы нормального давления и прогиба нити; она рассчитывается по формуле

/■= pPp.Hsin р/г,

Где р — коэффициент трения нитей; Pp. Msin р — сила нормального давления на одну нить растягиваемой системы; И — величина, пропорциональная прогибу нити.

Таким образом, разрывная нагрузка ткани с учетом параметров ее структуры может быть определена по формуле

Ррт= ЯРр.„(1 + И sin рЛ)г| cos р.

Ткани являются анизотропными телами, поэтому их прочность в различных направлениях неодинакова (рис. 2.13). При приложении усилий растяжения под углом к нитям основы и утка проч ность ткани меньше, чем при приложении усилий в продольном или поперечном направлении. Объясняется это прежде всего тем, что при растяжении проб, вырезанных под углом к нитям основы и утка, обоими зажимами разрывной машины оказывается зажатой лишь часть нитей пробы. Кроме того, прочность даже этой зажатой части нитей используется не полностью, так как ниш располагаются под некоторым углом к действующей силе.

Удлинение тканей. В направлении основы или утка ткани удлиняются вследствие распрямления и удлинения иитен, расположенных вдоль действующей силы. Обычно распрямление нитей требует меньших усилий, чем их растяжение, сопряженное с измене нием наклона спиральных витков крутки, распрямлением и скольжением волокон. Поэтому удлинение ткани, особенно в начале ее растяжения, находится в прямой зависимости от числа изгибов нити, приходящихся на единицу ее длины, и глубины H3i ибов. В свою

|чередь, число изгибов нити определяется переплетением и плотностью ткани, а глубина изгиба — толщиной нитей перпендикулярной системы и фазой строения ткани. Поэтому при прочих равных условиях ткани полотняного переплетения имеют наибольшее удлинение. С увеличением плотности удлинение ткани растет до определенного предела, после которого связанность элементов скани делается настолько большой, что способность к растяже - иию уменьшается.

Фаза строения оказывает большое влияние на удлинение тка - ии, особенно в начале нагружения, когда растяжение ткани происходит в основном за счет распрямления нитей. Ткани пятой фазы строения могут иметь близкие показатели удлинения и по основе, "И по утку, так как изогнутость их нитей одинакова. Ткани же остальных фаз строения обладают большим удлинением в направлении изогнутой системы.

1 Исследования, выполненные в МТИЛПе Б. А.Бузовым и

Д. Алыменковой, показали, что при растяжении пробы деформация ткани имеет сложный характер: она зависит от направления [растяжения относительно нитей основы или утка. Механизм деформации определяется растяжением и сжатием нитей, их изгибом в плоскости ткани, изменением угла между нитями основы и утка, образованием на отдельных участках продольных складок.

Сложный характер деформации вызывает неравномерность удлинения отдельных участков пробы. На рис. 2.14 представлены графики деформации ткани по участкам пробы в зависимости от на - ,правления растяжения (угла <р) и величины полного удлинения пробы (в процентах от разрывного), схематически показан также характер изменения размеров и формы проб.

Для рассмотренных случаев растяжения проб, вырезанных по 'основе (ф = 0°) и под углом ф = 15°, <р = фпр, <р = 30° и ф = 45° к, основе, деформация крайних участков проб, примыкающих к зажимам, значительно больше, чем средних участков. Особенно заветна разница в степени деформации участков при растяжении, Проб под углом ф = 15° и ф = фпр (где <рпр — угол растяжения пробы, в которой все нити основы, расположенные в рабочей зоне раз - 'рывной машины, закреплены только одним концом: одна поло - дана нитей — в верхнем зажиме, а другая половина — в нижнем [зажиме).

Для проб, вырезанных под углом 45° к основе (<р = 45°), кривые растяжения ткани по участкам расположены почти рядом, что свидетельствует о более равномерном распределении общего удлинения по участкам пробы. Однако на первом этапе растяжения (примерно до 20 % удлинения пробы) больше деформируется средний Участок и немного меньше — крайние. При дальнейшем растяжении крайние участки начинают деформироваться больше, чем средний.

А — ф = 0°; б — ф = ф,|р; в — ф = 45°, г — ф = 15°; Э — ф = 30°

Сложный характер распределения деформаций связан с тем. что нити в пробах по-разному расположены относительно зажимов и, следовательно, по-разному воспринимают прикладываемую нагрузку. Это наглядно видно на схемах изменения размеров и формы проб (см. рис. 2.14). При растяжении ткани по основе (ф = 0°) зона наибольшего поперечного сокращения располагается в центральной части пробы. При растяжении ткани под углами 15°, фпр и

Наблюдается резкое изменение формы и размеров проб. В пробе ^ф = 15°) появляются две зоны наибольшего поперечного сокраще - дия, которые располагаются ближе к зажимам; в пробах (<р = <рмр, ф = 30°) зоны наибольшего поперечного сокращения смещаются к центральной части пробы, а сами пробы приобретают сложную конфигурацию. В пробе (ф = 45°) максимальное поперечное сокращение наблюдается в центральной зоне, а сама проба получает достаточно правильную форму. Выявленные закономерности деформации ткани по участкам пробы при ее растяжении и изменеНия формы проб представляют значительный интерес для конструкторов и технологов швейного производства.

Прочность и удлинение трикотажа. При расчете ориентировочНых значений разрывной нагрузки трикотажа Ртр учитывают число НИтей п, сопротивляющихся растягивающим усилиям в каждом петельном ряду или столбике, разрывную нагрузку нити Яр,, и плотность полотна П — число петельных рядов (77,,) или столбиков (Д.), участвующих в разрыве. Расчет ведут по формуле

Ртр = Рр11пИ

Разрывную нагрузку по горизонтали для трикотажа главных переплетений, в котором /7=1, рассчитывают по формуле

Р = Р П

1 тр 1 ' р н'-'п'

В трикотаже производных переплетений в каждом ряду имеются две нити, т. е. п = 2, поэтому расчетная формула принимает вид

Р = 2Р П

1 тр 1 ^ р. II ' 1 Г.■

Для трикотажа кулирных переплетений, в котором в каждой петле столбика имеются две ветви, т. е. и = 2. разрывную нагрузку по вертикали определяют по формуле

Р =2 Р П

' Ip. i р. н'Ч'

В трикотаже основовязаных переплетений п > 3, и разрывную Нагрузку, действующую по вертикали, рассчитывают с учетом этой Величины.

Для трикотажа расчетное значение разрывной нагрузки, как Правило, превышает значение нагрузки, полученное экспериментально, что объясняется, во-первых, неравномерностью нитей по Прочности, и, во-вторых, сложным пространственным расположением нитей в петлях трикотажа относительно направления прикладываемого усилия.

Удлинение трикотажа значительно больше, чем тканей. В начале растяжения трикотажа происходит упорядочение петельной структуры, затем форма петель изменяется, одни участки распрямляются, другие изгибаются.

При приложении растягивающих усилий в направлении петельных столбиков (по вертикали) увеличиваются размеры петельны палочек и уменьшаются размеры игольных дуг и протяжек, т. е. уменьшается петельный шаг/) и увеличивается высота петельною ряда В. При приложении усилий растяжения в направлении петельных рядов, наоборот, увеличиваются размеры дуг, протяжек и, следовательно, петельный шаг А и уменьшаются размеры петельных палочек, определяющих высоту петельного ряда В. Для каждого переплетения существуют предельные значения высоты петельного ряда В и петельного шага А.

Относительное разрывное удлинение элементарной ячейки по длине трикотажного полотна г„, %, определяют по формуле

Гв = 100(Дт.„ - S0)/

А относительное разрывное удлинение ее по ширине полотна с,, %,— по формуле

Г, = 100(Лтах - Л0)/Д,

Где В0 и А0 — высота петельного ряда и петельный шаг исходного недеформированного образца, мм; 5тах и Атах — высота петельного ряда и петельный шаг к моменту разрыва образца, мм.

|

|

При переходе из одного участка петли в другой нить, напрягаясь, деформируется. Таким образом, прикладываемые нагрузки вызывают не только относительное перемещение нитей в петлях, но и изменение размеров самих нитей. Преобладание того или иного фактора зависит от соотношения сил, необходимых для растяжения нитей и их перемещения. Так как при растяжении трикотаж-

Рр, даН

|

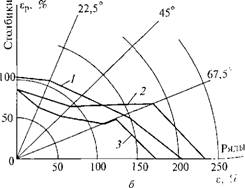

Рис. 2.15. Диаграммы: |

А — разрывной нагрузки; б — разрывного удлинения трикотажных полотен пр" растяжении в различных направлениях; / — переплетение гладь; 2— переплет ннс дву. тастик (интерлок); 3 — переплетение пике

,j{oro полотна наблюдается значительное увеличение углов обхвата ццтей в петлях, в некоторых случаях сила, необходимая для смещения точек контакта, оказывается больше прочности нити, тогДа нить разрывается, а полотно разрушается. Поскольку удлинение нити требует значительно больших усилий, чем изменение конфигурации петли, прирост длины нити на последних стадиях растяжения происходит при нагрузке, близкой к разрывной, и составляет небольшую долю от общего удлинения трикотажа.

Помимо изменения ориентации нити в петлях при растяжении, трикотажа изменяется ориентация петельных столбиков и рядов относительно направления действия растягивающей силы. Это особенно заметно при растяжении трикотажного полотна под углами к петельным рядам и столбикам. Наибольшее растяжение трикотажного полотна происходит по ширине и в направлении под небольшими углами к петельным рядам (рис. 2. (5).

Прочность и удлинение нетканых полотен. Прочность прошивных нетканых полотен определяется свойствами волокнистого холста и скрепляющей его ниточной сетки. При разрыве нетканого полотна прежде всего рвутся прошивные нити, а затем уже растаскиваются волокна холста. Разрывная нагрузка для прошивного Нетканого полотна Ррнп может быть определена как сумма разрывных нагрузок для волокнистого холста Л. и нитей прошивной сетки Рс:

Р = Р + Р

1 р н п ' ~ ' с

Прочность закрепления волокон в холсте значительно меньше прочности одиночных волокон и определяется в основном силами трения и сцепления волокон, зажатых в каждой петле. Поэтому при растяжении пробы (полоски) в направлении ориентации волокон происходит главным образом их растаскивание, а не разрыв. С увеличением массы волокон и их длины растут силы трения и сцепления, возникающие между волокнами, однако разрыва волокон, как правило, не наблюдается. В нетканом полотне двух - Гребеночного переплетения обеспечивается лучшее закрепление во - 'локон, чем в полотне одногребеночного переплетения. Поэтому "большая часть нетканых полотен, используемых для верхней одеж - ЙЬ1, вырабатывается с применением двухгребеночного переплетения.

|

161 |

! Прочность прошивных нетканых полотен по длине больше, чем По ширине. В результате отделочных операций, главным образом Валки, прочность по ширине таких полотен может быть увеличена Почти вдвое. При этом полотна с более частой прошивкой, в которых движение волокон ограничено, меньше уплотняются в процессе валки и потому получают меньшее упрочнение. Разрывное Удлинение прошивных нетканых полотен по ширине и длине очень Различается. Однако при начальных нагрузках эти полотна имеют

^ Bytol,

значительные деформации в обоих направлениях, что неблаю - приятно отражается на устойчивости формы одежды в процессе носки.

Прочность и удлинение клееных нетканых полотен зависят oi вида волокнистого материала, расположения волокон, типа связующего, его количества и характера распределения. Под действием растягивающих усилий происходят поворот и распрямление формирующих нетканые полотна волокон, растяжение распрямленных волокон и, наконец, перемещение волокон относительно друг друга. Разрывную нагрузку Ррнп клееных нетканых полотен рассчитывают по формуле

Р = Р К

' р. И.II ' H'V

Где Рп — разрывная нагрузка волокон, расположенных в сечении пробы полотна; К — коэффициент использования разрывной нагрузки волокон.

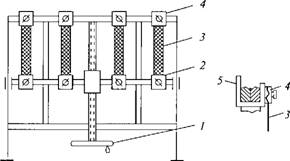

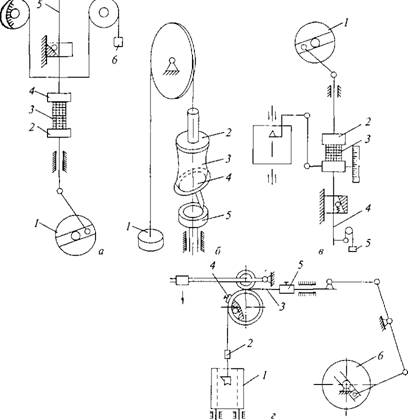

Средства для испытания материалов на растяжение. Разрывную нагрузку и разрывное удлинение текстильных материалов определяют на разрывных машинах.

В зависимости от времени нагружения материала до его разрушения различают испытания статические (кратковременные — продолжительность нагружения до 1 — 1,5 мин, длительные — продолжительность нагружения от нескольких минут до 103— 104 ч) и динамические (при импульсных нагрузках ударного характера).

В соответствии с требованиями стандартов разрывные машины для статических испытаний делят на жесткие и нежесткие. К жестким относятся разрывные машины, у которых смещение зажима, связанного с силоизмерителем, не превышает 0,5 мм. В таких машинах применяют электронные или торсионные силоизмернтедп. Для создания электронных силоизмерителей используют тензомст - рические, индуктивные, емкостные, трансформаторные и другие датчики силы.

Из этой группы машин для испытания текстильных материалов применяют разрывные машины с механическим приводом, работающие с постоянной скоростью перемещения одного из зажимов и растягивающие пробу с равномерной скоростью деформирования. Скорость перемещения подвижного зажима на этих машинах 1 — 1000 мм/мин.

Разрывные машины первой группы отличаются большой жесткостью, имеют надежную конструкцию, но требуют большой точности при их изготовлении. Эти машины применяют главным образом в исследовательских работах.

Ко второй группе — нежестких машин — относят разрывны0 машины, у которых смешение зажима, связанного с силоизмерителем, может достигать 30 — 40 мм при максимальном усилии - Эти машины оснащены рычажно-маятниковым силоизмерите.'сч1

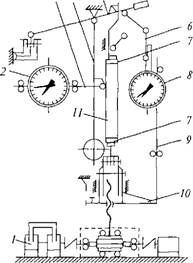

Рис. 2.16. Схема разрывной машины ' РТ-250М-2:

Я — электродвигатель; 2 — шкала нагрузок; 3 — рейка, вращающая стрелку на [цкале ширузок; 4— маятник; J— рычаг; (f— корректирующее устройство; 7 — зажимы; 8 — шкала деформации; 9 — рей - |садля изменения деформации; 10 — шток; // — проба матернала

И имеют постоянную скорость перемещения нижнего зажима. Для испытания текстильных материалов применяют машины РТ-250М-1 (с устройством для записи диаграммы в координатах нагрузка — деформация) и РТ-250М-2 (рис. 2.16).

При растяжении пробы материала возникает усилие, которое через верхний зажим и рычаг отклоняет маятник. Маятник перемещает рейку, которая вращает рабочую стрелку, показывающую усилие на шкале нагрузок. Деформация пробы измеряется рейкой, соединенной с нижним концом штока. Указатель шкалы деформации связан через корректирующее устройство с рычагом маятникового силоизмерителя. При отклонении маятника от вертикального положения корректирующее устройство и указатель шкалы опускаются на величину, равную вертикальному перемещению верхнего зажима. Нижний зажим перемещается с помощью электродвигателя. Таким образом, деформация пробы определяется как разность перемещения верхнего и нижнего зажимов.

Испытательные лаборатории швейных предприятий и учебных Заведений оснащены в основном разрывными машинами РТ-250, (соторые отличаются несложной конструкцией, простотой и удобством обслуживания.

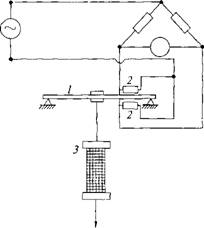

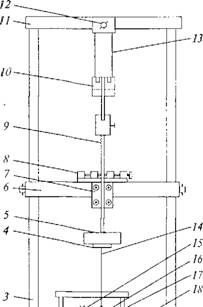

Разрывные машины РТ-250 иногда модернизируют, заменяя рычажно-маятниковый силоизмеритель тензометрическим. Для этоГо в верхней части машины устанавливают датчик силы, с которым соединяют верхний зажим (рис. 2.17).

|

3 4 5

|

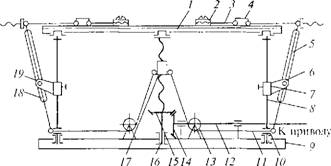

Разрывные машины для динамических испытаний применяются сравнительно редко, в тех случаях, когда нужно моделировать Динамические нагрузки, например нагрузки, испытываемые тка - Нями в момент раскрытия парашюта. К. ним относится машина Маятникового типа (рис. 2.18). Маятник с грузом поднимают на рЫсогу /;,. Падая с этой высоты, он получает ускоренное движение |1о дуге и накапливает при этом запас энергии, достаточный для

Того, чтобы подняться на высоту С противоположной сторон 1,1 дуги. Если в зажимах (неподвижном, укрепленном на станиц,: машины, и подвижном, находящемся на маятнике) закреплена проба, маятник, падая, разрывает пробу и затрачивает ца это часть своей энергии, и результате чего он поднимается только на высоту /ъ.

В разрывных машинах для динамических испытаний усилие к пробе прикладывается со скоростью до 120 м/мин. В результате испытания определяется работа, затраченная на разрыв пробы, но формуле

|

|

|

Рис. 2. |

|

17. Схема тензометрического силоизмерителя: |

|

Пругая балка; 2 — датчик; 3 — зажим |

|

/- У |

Rp = /77м(/?| - 1ь),

Где тм — вес маятника. Измерительное устройство машины градуируют непосредственно в единицах затраченной работы (Дж), что позволяет не вычислять работу, а снимать показания по шкале измерительного устройства. Работу, затраченную на разрыв пробы, можно рассчитать и по формуле

R = /77v/(COS(p2 - COS(p[),

Где г — расстояние от оси качания маятника до центра подвижного зажима; ф2 — угол отклонения маятника после разрыва пробы: ф, — угол поворота маятника при подъеме в исходное положение.

|

|

|

|

|

Фь |

|

Рис. 2.18. Принципиальная схема разрывной машины маятникового типа для динамических испытаний: / — неподвижный зажим; 2 — подвижный зажим |

Растяжение материалов при Изготовлении и эксплуатации Швейных изделий. При изготовлении швейных изделий материалы испытывают действие небольших по величине нагрузок По данным ЦНИИШПа и МТИЛПа, при раздублированип ткани и сметывании ее с р.ю - на, перемещении на браков"1!" но-мерильных машинах, при настилании, выполнении операций стачивания и формования величина действующей на ткань нагрузки составляет 1 — 2 % ри->"

.рывной, а значение полной деформации растяжения достигает 2 —

Б. П.Поздняковым установлено, что в белье из бязи и сатина в ■направлении нитей основы растяжение ткани больше, чем в направлении нитей утка. Наибольшее удлинение ткани происходит в рукавах, в области локтя, оно не превышает 5 %. В работе JT. Н. Пантовой, выполненной под руководством Г. Н. Кукина, изучались величины и распределение усилий растяжения ткани в мужской одежде с использованием те изометрического метода измерения. По данным этой работы на спинке мужского пиджака в области среднего И нижнего участков шва проймы ткань испытывает наибольшие нагрузки, достигающие на отдельных участках 16 Н на полоску шириной 10 мм. Б. А. Бузовым проводились исследования деформации ткани на различных участках мужской верхней одежды. Результаты исследований показали, что распределение и величины деформации растяжений ткани в этой одежде зависят от характера движений человека. Наибольшее растяжение ткань испытывает на тех участках одежды, где при движении человека наиболее резко увеличиваются размеры его тела. Установлено, что при выполнении человеком резких движений на спинке и рукавах изделий в зонах, прилегающих к среднему и нижнему участкам проймы, ткань испытывает наибольшее растяжение. Причем в диагональных направлениях (под углом 22,5; 67,5 и особенно 45° к нитям основы) растяжение ткаии значительно больше, чем по основе или утку, и составляет 10—15%. На отдельных участках одежды растяжение достигает 20 — 22 %, что соответствует 35 — 40% разрывного удлинения. По основе ткань растягивается на 3 — 5 %, а по утку — на 6—9%, причем наибольшее удлинение по утку составляет около 50 % разрывного, а по основе — не более 20 % разрывного. Аналогичные результаты были получены при изучении деформации растяжения гкани в деталях детской одежды Ю. А.Костиным и др.

На участках одежды, расположенных на уровне плечевого пояса или линии талии, т. е. выше или ниже линии груди, растяжение ткани значительно меньше, чем в области средней и нижней частей проймы.

Величина и распределение деформации растяжения ткани по Участкам одежды зависят также от соответствия размера одежды размерам тела человека, его физического развития. С увеличением размеров тела человека изменяется не только удлинение ткани, но И характер распределения ее деформации по участкам одежды.

Наибольшее растяжение полотна в трикотажных изделиях (верхних и бельевых) наблюдается на участках спинки и полочки в области средней и нижней частей проймы. Растяжение трикотажного Полотна в изделиях зависит от вида полотна и его растяжимости, Вида изделия и условий его эксплуатации, характера движений, Выполняемых человеком, и других факторов. По данным В. П. Ру-

мяицева и А. И. Коблякова, максимальное растяжение трикотажного полотна в мужской сорочке (фуфайке) на спинке в обласщ среднего и нижнего участков проймы составляет 8 — 25 % (5— 12 % разрывного удлинения). В верхних трикотажных изделиях, по данным А. А.Карцевой, относительное удлинение полотна на тех же участках спинки не превышает 5 %, а в изделиях спортивного назначения полотно деформируется на 35 — 55 % (в зависимости от растяжимости полотна).

Значительный интерес представляют результаты, полученные Б. А. Бузовым при измерении деформации ткани в одежде одновременно в двух взаимно перпендикулярных направлениях. Исследованию подвергалась мужская одежда свободного и прилегающего покроя, изготовленная из хлопчатобумажной диагонали (рис. 2.19).

|

Рис. 2.19. Участки измерения деформации в мужской одежде: а — свободного покроя; б — прилегающего покроя |

|

Б |

|

А |

Для анализа деформации ткани на участках одежды при определении растяжения в двух взаимно перпендикулярных направлениях был использован коэффициент поперечного сокращения ткани. Для хлопчатобумажной диагонали, из которой были изготовлены изделия, коэффициент поперечного сокращения при растяжении стандартных полосок, вырезанных в направлении нитей основы, утка и под углами 22,5; 45 и 67,5° к нитям основы, изменяется от -0,92 до -1,33 (для полосок, вырезанных вдоль нитей основы, от -0,92 до -1, вдоль нитей утка от -1 до -1,25, под углом 22,5° к нитям утка от -0,93 до -1,33, под углом 45° от -1,08 до -1,33, под углом 67,5° от -1,09 до -1,33). Очевидно, уменьшение абсолютного значения коэффициента поперечного сокращения свидетельствует о том, что ткань в направлении, перпендикулярном основному растяжению, испытывает сдерживающее усилие. При

растяжении ткани одновременно в двух взаимно перпендикулярных направлениях коэффициент будет с положительным знаком.

Результаты определения деформации ткани на различных участках одежды представлены в табл. 2.4.

Из представленных в табл. 2.4 данных видно, что на большинСтве участков спинки в одежде свободного покроя значение коэффициента поперечного сокращения соответствует значениям, полученным при растяжении стандартных полосок из указанной ткани. В одежде прилегающего покроя на многих участках абсолютное значение коэффициента поперечного сокращения ткани меньше значений, полученных при испытании стандартных полосок, т. е. на этих участках в направлениях, перпендикулярных основному растяжению, ткань испытывает сдерживающее усилие; на отдельных участках коэффициент А"имеет положительное значение, свидетельствующее о том, что ткань растягивается одновременно в двух взаимно перпендикулярных направлениях.

Таким образом, деформация ткани на некоторых участках одежды, особенно прилегающего покроя, существенно отличается от деформации при растяжении стандартных полосок, когда ткань, растягиваясь в направлении прикладываемой нагрузки, в перпендикулярном направлении только сужается. В этом случае метод перехода от деформации к нагрузке путем одноосного растяжения стандартных полосок на разрывной машине не позволяет определять действительные значения нагрузок, испытываемых тканью в одежде.

Большое влияние на характер распределения и величину деформации растяжения материала в одежде оказывают конструктивные особенности одежды, расположение швов в ней, вид материала и его свойства, условия окружающей среды и другие факторы.

Растяжение материала в одежде при се эксплуатации можно определить несколькими методами: непосредственным измерением, методом «нитки» и Тензометрированием.

При использовании метода непосредственного измерения предварительно на участке одежды в направлении нитей основы, утка или под углом к ним отмечают две точки. Далее, измеряя расстояние между этими точками до начала движения (человек находится в исходном положении) и в момент выполнения движения (на некоторое время движение должно быть задержано), определяют величину растяжения материала на данном участке. Этим методом Можно определять растяжение материала только иа отдельных, открытых, участках одежды при однократных движениях. Точность результатов измерения невысокая.

При использовании метода «нитки» на участке одежды в выбранном направлении отмечают две точки и между ними прокладывают отрезок хлопчатобумажной нитки в 6 сложений. Один ко-

Табл и ца 2.4

Значения коэффициента поперечного сокращения ткани (по данным Б. А. Бузова)

|

Покрой Одежды |

Орнситирная точка на шве Проймы (см. рис. 2.19) |

Направление основного растяжения |

Значение коэффициента для участков, расположенных на расстоянии от ориентирных точек, см |

||

|

3 |

9 |

15 |

|||

|

Свободный |

Г |

Вдоль утка Под углом к утку, град: |

-1,25 |

-0,71 |

-0,54 |

|

22,5 |

-1,22 |

-1,29 |

— |

||

|

45 |

-1,43 |

-0,88 |

-0,83 |

||

|

67,5 |

-1,14 |

-0,66 |

-0,53 |

||

|

Вдоль основы |

-1,29 |

-0,32 |

-1,02 |

||

|

Г2 |

Вдоль утка Под углом к утку, град: |

-0,17 |

-- |

— |

|

|

22,5 |

-0,86 |

-1,13 |

-0,76 |

||

|

45 |

-1,28 |

-1,16 |

-0,32 |

||

|

67,5 |

-0,68 |

-1,22 |

-1,08 |

||

|

Вдольосновы |

— |

-0,47 |

— |

||

|

Прилегающий (плотно) |

О, |

Вдоль утка Под углом к утку, град: |

-0,56 |

-0,54 |

- 0,45 |

|

22,5 |

-0,74 |

-0,84 |

-0,47 |

||

|

45 |

-0,83 |

-0,43 |

+ 0,30 |

||

|

67,5 |

-0,65 |

-0,49 |

-0,1 1 |

||

|

Вдольосновы |

— |

-0,29 |

— |

||

|

О2 |

Вдоль утка Под углом к утку, град: |

-0,88 |

-0,23 |

- 0,23 |

|

|

22,5 |

-0,84 |

+ 0,37 |

+ 0,1 1 |

||

|

45 |

-1,22 |

+ 0,33 |

+ 0,34 |

||

|

67,5 |

-0,53 |

+ 0,48 |

+ 0,77 |

||

|

Вдольосновы |

-0,39 |

— |

— |

Рис. 2.20. Схема упругого элемента на иглах:

J — скоба; 2 — тепзорезкетор; 3 — игла; 4 — материал

Нец нитки закрепляют в первой точке, а другой ее конец во второй точке протягивают в виде одного стежка через материал и оставляют свободным.

В исходном положении на нитке при входе ее в материал во второй точке делают отметку. В результате растяжения материала на данном участке и изменения расстояния между двумя заданными точками происходит перетягивание нитки за счет ее свободного конца. После выполнения одного движения на свободном конце нитки делают вторую отметку. Расстояние между двумя отметками на нитке и характеризует растяжение материала на данном участке в заданном направлении.

С помощью нитки можно измерять растяжение материала на различных участках одежды и при самых различных движениях. Точность измерения значительно выше, чем при непосредственном измерении.

Тензометрирование — наиболее совершенный и точный метод измерения деформации растяжения материала в одежде. Этот метод предусматривает использование упругого элемента в виде П-об- разной скобы (рис. 2.20), изготовленной из фосфористой бронзы толщиной 0,1 —0,15 мм, с наклеенными на верхнюю часть тензо - резисторами (проволочными датчиками сопротивления). Скоба на материале закрепляется с помощью игл. Применение упругих элементов в виде скобы позволяет измерять деформацию растяжения и сокращения материала на самых различных участках одежды при многократных движениях и с записью процессов деформации.

В ИвТИ (В. В. Веселовым и др.) для измерения деформации материала применялись аналогичные скобы с повышенной жесткостью боковых стоек, к концам которых были припаяны горизонтально расположенные иглы. С помощью этих игл скобу «пришпиливают» к материалу. При таком способе крепления скоба кроме Внецентренного растяжения испытывает кручение, что не обеспечивает достоверности результатов.

|

|

Одноцикловые характеристики. В швейном производстве, в частности при разматывании рулона полотна, настилании его для раскроя, выполнении швов, влажно-тепловой обработки и т. п., материалы подвергаются действию, как правило, небольших по величине нагрузок, значение которых составляет 1 —2 % разрывных.

В зависимости от способности материала сопротивляться этим воздействиям устанавливаются режимы технологических операций,

При эксплуатации одежды материалы, из которых она изготовлена, в редких случаях подвергаются однократному воздействию непрерывно возрастающей и доходящей до разрушающей нагрузки. Обычно материалы деформируются в результате действия усилий, величины которых значительно меньше разрывных: для тканей они составляют в основном 1 —3 даН на ширину полоски 5 см и только на отдельных участках одежды достигают 8 — 9 даН. При эксплуатации трикотажных изделий напряжение от растяжения трикотажа составляет около 0,1 МПа.

Таким образом, и в производстве швейных изделий, и при их эксплуатации на материал действуют небольшие нагрузки, которые, чередуясь с разгрузкой и отдыхом, расшатывают структуру материала и приводят к его ослаблению; происходящие при этом изменения в размерах и форме материала на отдельных участках одежды значительно ухудшают ее внешний вид.

Изучение получаемых при испытаниях в цикле нагрузка—разгрузка—отдых характеристик механических свойств текстильных материалов представляет большой интерес, а результаты подобных исследований могут использоваться при конструировании деталей одежды, ее изготовлении, при разработке новых материалов с улучшенными свойствами.

Исследованием тканей при растяжении их нагрузками меньше разрывной начали заниматься в начале XX в. русские ученые. Однако эти работы в то время не получили развития.

Успехи в изучении механических свойств полимеров способствовали развертыванию работ по изучению механических свойств текстильных материалов и исследованию релаксационных явлений, вызванных внешними воздействиями на материалы. Значительные работы в этой области выполнили Г. Н.Кукин, А. Н.Соловьев,

A. И. Кобляков, И. И.Шалов, А. В. Матуконис, В. М. Милашюе,

B. П. Склянников и др.

Сетчатое строение тканей и петельное строение трикотажа обусловливают образование многочисленных связей. Все связи, действующие в материале, принято разделять на две группы: внешние, определяемые особенностями строения материала, и внутренние, обусловленные особенностями строения нитей (пряжи) и волокон.

При переплетении нитей в ткани между ними возникают силы трения и сцепления. В точках контакта нитей основы и утка эти силы значительно возрастают. Кроме того, структура ткани представляет собой пространственную решетку, форма и размеры которой в значительной степени определяют способность ткани Деформироваться, В зависимости от вида переплетения, фазы строения ткани изменяются изгиб и взаиморасположение нитей основы и утка, углы обхвата нитей. Все эти внешние связи, определяеjdbie особенностями строения ткани, оказывают существенное влияние на проявление сил трения и сцепления между нитями и в конечном счете на деформационную способность ткани.

Наряду с внешними связями в ткани действуют внутренние связи, определяемые силами трения и сцепления между волокнами в нитях (пряже), силами межатомных и межмолекулярных связей в волокнах.

В трикотаже внешние связи характеризуются силами трения и сцепления, возникающими между нитями петель. Вследствие петельного строения трикотажа его внешние связи несколько слабее и подвижнее, чем в ткани. Для изменения этих связей требуется приложить меньшее усилие. Внутренние связи в трикотаже, как и в тканях, обусловлены силами трения и сцепления между волокнами, составляющими нить, и силами межатомных и межмолекулярных связей в волокнах.

Нетканые полотна существенно отличаются по своему строению от тканей и трикотажа, их волокнистое строение в значительной степени определяет образование связей, влияет на их механические свойства. Для прошивных нетканых полотен внешние связи определяются главным образом силами трения и сцепления волокон, образующих материал. Эти силы, в свою очередь, зависят от расположения волокон в материале (ориентированное или неориентированное), вида волокон, способа прошивания и т. п.

Для клееных нетканых полотен внешние связи, кроме того, в значительной степени дополняются силами склеивания отдельных волокон связующим веществом. В зависимости от количества связующего вещества силы склеивания волокна могут быть очень значительными и оказывать преобладающее влияние на механические свойства материала, на его деформационную способность.

Таким образом, ткани, трикотажные и нетканые полотна имеют сложное строение, которое в значительной степени влияет на их деформационную способность, на характер развития релаксационных процессов.

Релаксационными называют процессы, протекающие во времени и приводящие к установлению равновесного состояния материала. Релаксационные процессы в текстильных материалах наблюдаются при всех видах механических воздействий на материал (растяжение, изгиб, сжатие и др.) и являются их характерной особенностью. Эти процессы в текстильных материалах оказывают большое влияние как на качество изготовления, так и на эксплуатацию швейных изделий.

Одноцикловые испытания при растяжении материалов можно Выполнять многими методами, поскольку цикл нагрузка —разгрузка—отдых может осуществляться различно. Рассмотрим четыре основных из этих методов.

1- Й метод. Первая половина цикла (нагруженис) соответствуе i режиму ползучести /, а вторая — режиму уменьшения деформации IIЗа счет исчезновения высокоэластической деформации. В ка честве входного возбуждения используется нагрузка (рис. 2.21, и)

2- Й метод. Первая половина цикла соответствует режиму ре - лаксации усилия /, вторая — режиму астригнации усилия II (Если деформация поддерживается постоянной после ее уменьшения, то происходит обратный релаксационный процесс — увеличение усилия. Этот процесс В. М. Милашюс назвал астригнацией усилия.) В качестве входного возбуждения используется изменение деформации в виде широкого импульса, а в качестве выходной функции — изменение внутреннего усилия в пробе во времени (рис. 2.21, б).

3- Й метод. Первая половина цикла соответствует режиму релаксации усилия I, вторая — режиму уменьшения деформации // за счет исчезновения высокоэластической деформации. В первой половине цикла в качестве выходной функции используется изменение усилия, во второй половине — изменение деформации (рис. 2.21, в).

4- Й метод. Режим испытания состоит из трех частей: ползучести /, релаксации усилия //, уменьшения деформации за счет исчезновения высокоэластической деформации III (рис. 2.21, г).

Помимо этих четырех методов к одноцикловым испытаниям относят метод, при котором пробу постепенно деформируют, а затем постепенно разгружают. Осуществляется этот метод испытания за относительно короткое время на разрывных машинах.

Число испытаний может быть увеличено вследствие варьирования амплитуды возбуждающей функции. Зависимость же релаксационных характеристик от температуры и относительной влажности воздуха требует учета и этих факторов.

|

|

|

|

|

И ' |

Рис. 2.21. Графики однородных (а, б) и смешанных (в. г) методов одноиик - ловых испытаний при одноосном растяжении текстильных материален' А. г — выходная функция с = F(T); о, в — вычодная функция Р = F(I)

|

|

|

|

|

Отдых | |

|

Растяжение |

Рис. 2.22. Изменение но времени деформации растяжения пробы рри постоянном нагрузке и отдыхе

Разгрузка

Из одно цикловых характеристик, получаемых при растяжении текстильных материалов, наибольший интерес представляет изучение релаксации напряжения, или деформации, и определение полного удлинения и его составных частей. При изучении релаксации напряжения (усилия) регистрируют величину усилия при заданном постоянном удлинении (см. рис. 2.21, б). По степени уменьшения напряжения за определенное время делают сравнительную оценку материалов. Следует отметить, что проявление релаксации напряжения у тканей имеет почти одинаковый характер, поэтому эта характеристика не получила широкого распространения.

Наиболее широко изучается релаксация деформации материала при действии на него постоянной нагрузки меньше разрывной. Если К пробе текстильного материала приложить постоянную нагрузку (рис. 2.22), то она начнет деформироваться (растягиваться). Такой процесс называют ползучестью или упругим последействием.

При этом, как правило, в начальный период приложения нагрузки происходит значительная деформация материала, С течением времени деформация постепенно затухает и при достижении определенной величины, соответствующей заданной нагрузке, деформация прекращается — устанавливается равновесное состояние (здесь и в дальнейшем под равновесным состоянием понимается «техническое равновесное» состояние, при котором небольшое изменение материала еше продолжается). Деформация материала, зафиксированная в этот момент, определяет величину полного удлинения /:

/= LK-L0,

Где LK — длина пробы материала, измеренная к моменту окончания действия на него заданной нагрузки; L0 — первоначальная Длина пробы.

Полная деформация, проявляющаяся в материале при действии Постоянной нагрузки, слагается из трех компонент (частей): упругой, высокоэластической и пластической. Однако выделить эти части Во время действия нагрузки как при деформации, так и в период Условно установившегося равновесия не представляется возможным, В определенных условиях все три компоненты полной деформации при действии нагрузки проявляются и развиваются одновременно.

Упругая часть (/у) полной деформации текстильных материалов возникает вследствие появления энергии, вызванной упругим (обратимым) изменением связей. Из-за изменения напряжения связей, находившихся до этого в равновесии, и развивается упругая часть деформации, которая распространяется в материале с огромной скоростью. При этом в первый период действия нагрузки упругая часть деформации, очевидно, является результатом незначительного изменения внешних связей, определяемых силами трения и сцепления между волокнами, проявлением межмолекулярных связей.

С течением времени действия нагрузки происходит существенное изменение связей. Вновь образовавшиеся связи в первый момент своего проявления вследствие незначительного изменения напряжения пополняют упругую часть. Таким образом, по мере роста полной деформации материала происходит непрерывный процесс изменения в связях. При этом, очевидно, все связи в первый момент своего проявления выступают как упругие. С ростом полного удлинения материала изменяются внутренние связи — межволоконные и межмолекулярные в волокнах.

Возникновение высокоэластической части (/э) — изменяющейся во времени части полной деформации — объясняется тем, что связи, проявившиеся в первый момент развития упругой части деформации, по мере действия внешних сил продолжают накапливать энергию. Этот процесс, протекающий во времени, и приводит к появлению внутренних напряжений, способствующих обратимости высокоэластической части деформации. Участие связей в возникновении эластической части деформации продолжается до тех пор, пока энергия, накопившаяся в связях, не достигнет определенного значения, превышающего предельное для данной связи, и не произойдет нарушения этих связей. Нарушение действовавших связей, очевидно, приводит к появлению новых связей, которые в первый момент проявления пополняют упругую часть деформации и участвуют в возникновении эластической части. Следовательно, при деформации материала происходит непрерывное качественное изменение связей, участвующих в возникновении упругой, а затем высокоэластической частей деформации. Высокоэластическая часть деформации в текстильных материалах в связи с особенностями их строения проявляется в течение длительного времени.

Пластическая часть (/п) полной деформации появляется в материале вследствие необратимого изменения (нарушения) внешних и внутренних связей. Под действием нагрузки в результате накопления энергии происходит нарушение связей, сопровождающееся перегруппировкой элементов структуры материала. Пр11 этом, очевидно, в первую очередь нарушаются менее устойчивые и слабые внешние связи: происходит необратимое сближение Ш1" тей и перемещение их в точках контакта, увеличиваются изгибы одних и распрямление других нитей либо меняются изгибы всех нитей и т. п.

Рассмотренные выше особенности деформации материала при действии на него нагрузки, выражающиеся в проявлении трех составных частей полной деформации, характерны и для цикла отдыха, наступающего после разгрузки материала.

После освобождения материала от действия нагрузки происходит обратный релаксационный процесс. Однако участвующие в этом процессе связи, естественно, качественно отличаются от тех связей, которые принимали участие в возникновении упругой и эластической частей деформации на первом этапе ее развития при действии нагрузки. Причем высокоэластическая часть деформации при обратном релаксационном процессе также проявляется длительное время. Этот процесс сопровождается некоторым изменением и пластической части деформации.

Благодаря различной скорости проявления упругой и высокоэластической частей деформации при отдыхе возможно разделение полной деформации на составные части. Вследствие возникновения упругой и высокоэластической (с очень малым периодом релаксации) частей деформации материал в первый момент после снятия нагрузкн сокращается подлине. При отдыхе в связи с проявлением высокоэластической части деформации он продолжает укорачиваться. По истечении определенного и притом значительного времени релаксация деформации замедляется и практически прекращается.

Очевидно, такое разделение полной деформации растяжения на составные части условно.

Известно, что упругая часть деформации распространяется в материалах со скоростью, близкой к скорости звука. На существующих же приборах первый отсчет деформации производится обычно через 2—5 с после разгрузки. За это время, естественно, исчезает не только упругая часть деформации, но и какая-то часть высоко - эластической с малым периодом релаксации. Таким образом, фиксируемое значение упругой части полной деформации несколько выше фактического. Эту часть (компоненту) полной деформации /у принято называть быстрообратимой.

Высокоэластическая часть деформации проявляется в течение Длительного времени (сотен часов). При массовых испытаниях текстильных материалов наблюдения за отдыхом материала ограничиваются несколькими часами. Проявляющуюся за это время отдыха часть деформации /э принято называть медленнообратимой. Часть эластической деформации, которая не успела проявить себя За короткое время отдыха, попадает в пластическую и несколько Превышает ее истинную величину. Поэтому правильнее эту часть Деформации /п называть остаточной.

Таким образом, значения частей полной деформации растяжения текстильного материала, получаемые после освобождения ею от действия нагрузки, при отдыхе, носят условный характер. Следует отметить, что и полное удлинение материала, фиксируемое при действии малых нагрузок, также условно. Дело в том, что релаксация деформации в текстильных материалах продолжается значительное время, при этом чем выше чувствительность прибора, регистрирующего деформацию, тем дольше можно наблюдать релаксационный процесс. Кроме того, на проявление релаксации деформации материала существенное влияние оказывают условия окружающей среды (влажность, температура и др,). Однако, несмотря на условный характер полного удлинения и его составных частей, описанный способ изучения релаксации деформации и определения компонент полного удлинения текстильного материала при действии на него малых нагрузок благодаря наглядности и относительной простоте наиболее распространен и широко используется.

В дальнейшем для краткости термины «условная полная деформация», «условная быстрообратимая (упругая) деформация», «условная медленнообратимая (высокоэластическая) деформация» и «условная остаточная (пластическая) деформация» будут написаны без слова «условная». Однако при употреблении этих терминов их следует понимать в условном значении.

Полная абсолютная деформация растяжения, развившаяся в материале к моменту разгрузки, слагается из трех компонент (частей):

/ = /у + 13 + /Л,

Значения этих компонент определяют следующим образом;

/у = LK ~ L{, /э = Lk- ~ Lj, Ln~L2~ L0,

Где L, — длина пробы материала в момент первого измерения сразу же после снятия нагрузки; L2 — длина пробы после отдыха в течение определенного (заданного) времени.

Полную деформацию растяжения и ее составные части часто выражают в относительных величинах (относительная полная г., относительная быстрообратимая еу, относительная медленнообратимая еэ, относительная остаточная г„), получаемых делением абсолютных значений на первоначальную длину пробы материала:

£ = I/Lq, еу = /у/LQ, еэ = IJLQ Еп = /п/Z.0,

Для выражения полученных значений деформаций в процентах их умножают на 100,

При изучении деформаций растяжения текстильных материалов для их сравнения принято также компоненты полной деформации выражать в долях от полной:

Дгу = е./г; Де^ = Zjz Деп = £„/£,

!рри этом

Дгу + + Де„ = 1,

Учитывая условный характер быстрообратимой и медленнооб - ратимой компонент, их часто объединяют под общим названием обратимая часть полной деформации; деформация остаточная — необратимая часть.

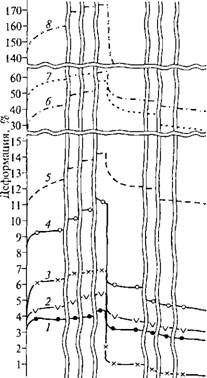

Влияние различных факторов на проявление одноцикловых характеристик. Релаксация деформации текстильных материалов при отдыхе после освобождения от действия статической нагрузки продолжается длительное время. В тканях техническое равновесие в основном устанавливается через 300 — 400 ч действия статической нагрузки и 100 — 200 ч отдыха после освобождения от нагрузки. В трикотаже релаксация деформации растяжения при отдыхе продолжается более длительное время.

Наиболее интенсивно релаксационный процесс протекает в, первый период действия отдыха (рис, 2.23). Стечением времени релаксация деформации за - ;тухает и устанавливается относительно равновесное состояние. Следует отметить, что величина нагрузки в долях от разрывной 0,1 — 0,25 для тканей и 0,01—0,05 для трикотажа не оказывает существенного влияния на время развития деформации и релаксации деформации при действии нагрузки и! при отдыхе.

|

1 1 1 1 I 1 1 2 34 24 120 |

1 1 1 I I г 1 2 34 24 120 |

240 |

|

Нагрузка |

Отдых |

|

Разгрузка Время, ч |

Величина статической на - ггрузки, действующей на материал, значительно влияет на величину полной деформации. растяжения материала и соот-

|,Рис. 2.23 Релаксация деформации 'Тканей и трикотажа (по данным, Г. Н. Кукина и А. И. Коблякова):

■' — льняная ткань; 2— хлопковая ткань (бязь); 3 — капроновая ткань, 4 — шерстяная ткань; 5— штапельная вискозная ткань; 6 — трикотаж переплетением двуластик; 7 — трикотаж переплетением гладь; 8 — трикотаж переплетением ластик