Муфты автоматические, или самоуправляемые

9 февраля, 2013

9 февраля, 2013  admin

admin Эти муфты предназначаются для автоматического разъединения валов в тех случаях, когда параметры работы машины становятся недопустимыми по тем или иным показателям. Классификация автоматических муфт представлена схемой на с. 367. Вышеизложенные требования (см. сцепные муфты) к строгой соосности полумуфт (валов) в полной мере относятся ко всем самоуправляемым муфтам.

Муфты предохранительные. Эти муфты служат для защиты машин от перегрузки. Любая фрикционная муфта, отрегулированная на передачу предельного момента, выполняет функции предохранительной. Специальные предохранительные фрикционные муфты не имеют механизма управления, а силы нажатия в них обычно обеспечиваются постоянно действующими пружинами. Расчет таких муфт аналогичен расчету фрикционных управляемых муфт.

|

(17.46) |

|

|

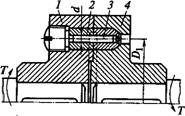

Другим представителем предохранительных муфт является муфта со специальным разрушающимся элементом. Схема одного из многочисленных вариантов конструкции таких муфт изображена на рис. 17.33. Здесь вращающий момент между полумуфтами 1 и 4 передается через штифт 3, который срезается при перегрузке. Для восстановления работы муфты штифт заменяют. Закаленные втулки 2 облегчают замену штифтов, предотвращают смятие более слабого материала полумуфт штифтом и тем самым приближают действительные условия среза штифта к расчетным:

ZDtnd2 „ КТ=——[т], КЛ-4

Где z — число штифтов; Кг — коэффициент неравномерности распределения нагрузки по штифтам.

Практически z принимают равным 1 или 2; Kz— 1 при z=l; К2= 1,2 при z=2.

Жесткое соединение полумуфт штифтом не может компенсировать вредного влияния их несоосности на штифт, условия работы которого становятся неопределенными. Поэтому необходима строгая центровка полумуфт.

Допускаемое напряжение [т] принимают равным пределу прочности материала на срез. Например, для закаленных штифтов из стали Ст5 [т]=420 МПа.

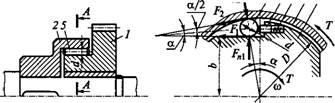

На рис. 17.34 изображена кулачковая предохранительная муфта. Здесь полумуфты 1 и 3 зацепляются кулачками 2, имеющими трапецеидальный профиль с углом а.

Chr действия окружной силы Ft В зацеплении возникает осевая сила Fa=Fttg а, которая стремится раздвинуть полумуфты и вывести их из зацепления. Этому противодействуют сила пружины F и сила трения на кулачках и в шлицевом (шпоночном) соединении. С учетом этих сил условия равновесия полумуфты 2 можно записать в виде Рис. 17.33

(17.47)[40]

Где а — угол заострения кулачка; р — угол трения в зацеплении кулачков (6...8°);/2 — коэффициент трения в шлицевом соединении (-0,15).

В соответствии с силой F подбирают пружину. Прочность кулачков рассчитывают так же, как и в обычных кулачковых муфтах (см. § 17.6).

Недостатком предохранительных кулачковых муфт являются удары кулачков при перегрузках, сопровождающиеся большим шумом. Поэтому такие муфты не рекомендуют применять при высокой частоте вращения.

Муфты центробежные. Эти муфты автоматически соединяют валы только тогда, когда угловая скорость превысит некоторую заданную величину. Таким образом, эти муфты являются самоуправляемыми по угловой скорости. Центробежные муфты используют для автоматического включения и выключения исполнительного механизма с помощью регулировки угловой скорости двигателя; разгона машин с большими маховыми массами при двигателе с малым пусковым моментом; повышения плавности пуска; выключения при перегрузках (бензопила), когда бензодвигатель сбавляет обороты и может заглохнуть, и т. п.

Схема одной из центробежных муфт изображена на рис. 17.35. Центробежная сила прижимает колодку 3 к барабану полумуфты 2. Этому препятствует сила F, возникающая от прогиба пружины 4. Величину силы урегулируют винтом 5. Соприкасание между колодкой и барабаном возможно при условии

F^F^Mrco2, (17.48)

Где т — масса колодки; г — расстояние центра тяжести колодки от оси вращения; со — угловая скорость полумуфты 1. Формула

]±? ( ? Профиль кулачков г-

^ ---------- J—

Рис. 17.34

Рис. 17.35

(17.48) позволяет определить необходимую силу пружины по заданной угловой скорости ш0, до которой полумуфта 1 вращается свободно.

Для передачи вращающего момента необходима угловая скорость о)ь которую определяют по условию

КТ< 0,5 СFn - F)fzD = 0,5mrDzf(col - ш§), (17.49)

Где Z — число колодок; /— коэффициент трения.

В диапазоне между сох и со0 муфта пробуксовывает и постепенно разгоняет ведомый вал. Сила пружины в данном случае (рис. 17.35)

F=4&EJy/l2, (17.50)

Где у — стрела прогиба; /=6А3/12 — осевой момент инерции площади поперечного сечения; Ъ — ширина, А — толщина пружины.

Работоспособность колодок рассчитывают по давлению [р] на поверхности трения так же, как и в других фрикционных муфтах.

Муфты свободного хода. Эти муфты передают вращающий момент только в одном заданном направлении. Их применяют в станках, автомобилях, мотоциклах, велосипедах и т. д. В велосипедах, например, они передают вращающий момент от педалей на колесо и в то же время позволяют колесу свободно катиться при неподвижных педалях.

Простейшим представителем муфт свободного хода является устройство с храповиком. Вследствие шума на холостом ходу и резкого ударного включения муфты с храповиком применяют сравнительно мало и только при низких скоростях.

Бесшумную работу обеспечивают фрикционные роликовые или шариковые муфты. Схема одной из таких муфт, встроенных в соединение шестерни с валом, изображена на рис. 17.36. Если шестерня 1 вращается по часовой стрелке, то ролик 5 закатывается в узкую часть паза и здесь заклинивается. Образуется жесткое соединение

|

А-А (увеличено) F„7 5 4 3 2 1

Рис. 17.36 |

Шестерни с валом через ролик 5 и обойму 2. При вращении шестерни в противоположном направлении ролик выходит в широкую часть паза и шестерня оказывается разъединенной с валом. В этом направлении она может вращаться свободно. Толкатель 4, имеющий слабую пружину 3, выполняет вспомогательную роль. Он удерживает ролик в постоянном соприкасании с обоймой.

При передаче вращающего момента Т на ролик действуют нормальные силы Fn и силы трения F (по условию симметрии, Fx = =F2=F И Fnl=Fn2=Fn). Силы Fn стремятся вытолкнуть ролик из паза в направлении биссектрисы угла а. Этому препятствуют силы трения F=Fjf. Для того чтобы ролик не выскакивал из паза, должно быть

2Fcos (а/2) ^ 2Fn Sin (а/2) или 2F/Cos (а/2) ^ 2Fn Sin (а/2). После преобразования получим

Tg(A/2)</"=Tgp, A<2P. (17.51)

Геометрически

|

Cosa= |

|

(17.53) |

B+d/2 2b+d

(17.52)

D/2—d/2 D-d

По уравнениям (17.51) и (17.52) рассчитывают диаметр ролика D. По условиям равновесия обоймы 2,

КТ=F^ z=Fn^ztg (a/2), 2 2

Где z — число роликов; коэффициент трения выражен через Tg (A/2).

Прочность ролика и рабочих поверхностей деталей 1 и 2 рассчитывают по контактным напряжениям (при /х=0,3):

<хя=0,418 V^Np/(/Pnp) < [Ы

Где / — длина ролика. 400

Для деталей, изготовленных из материалов с одинаковым модулем упругости, В случае плоской поверхности детали

IPnp=<//2.

При этом, учитывая равенство (17.53) и принимая по малости угла Tg (а/2) «а/2, получаем

(7Я=0,418 у/ HKTEfcDdlzci) < [Ы (17.54)

В муфтах обычно применяют стандартные ролики роликоподшипников (45...50 HRC), а рабочие поверхности деталей цементируют (60 HRC, стали типа ШХ15, ШХ12). При этом допускают [<тя] = 1200...1500 МПа.

Формула (17.54) позволяет отметить, что уменьшение угла а приводит к увеличению напряжений ан. Это следует учитывать при выполнении условия (17.51).

На практике установлено, что определение угла а при р, вычисленном по обычным величинам коэффициента трения, приводит к завышенным результатам. Это можно объяснить тем, что в условиях эксплуатации муфты всегда возможны удары и вибрации, понижающие фактический коэффициент трения. Для указанных материалов практически принимают а«7...8°.

Опубликовано в

Опубликовано в