Муфты управляемые, или сцепные

9 февраля, 2013

9 февраля, 2013  admin

admin Управляемые муфты позволяют соединять или разъединять валы с помощью механизма управления. По принципу работы все эти муфты можно разделить на две группы: муфты, основанные на зацеплении (кулачковые или зубчатые); муфты, основанные на трении (фрикционные).

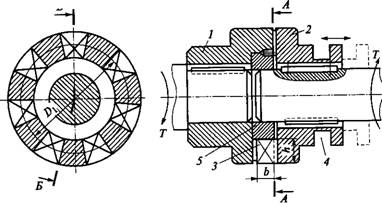

Муфты кулачковые. На торцах полумуфт 1 и 2 (рис. 17.26) имеются выступы (кулачки) 3. В рабочем положении выступы одной полумуфты входят во впадины другой. Для включения и выключения муфты одну из полумуфт 2 устанавливают на валу подвижно в осевом направлении. Подвижную полумуфту перемещают с помощью специального устройства — отводки. Вилку отводки располагают в пазу 4. На чертеже штриховой линией показано выключенное положение полумуфты 2. Кольцо 5 служит для центровки валов. Несоосность валов резко снижает работоспособность кулачковых муфт. Чаще всего кулачковые и зубчатые (рис. 17.28 и 17.29) сцепные муфты располагают на одном валу и используют для переключения скоростей (рис. 17.29).

Распространенные формы кулачков изображены на рис. 17.27 (сечение цилиндрической поверхностью). Прямоугольный профиль (рис. 17.27, а) требует точного взаимного расположения полумуфт в момент включения. Кроме того, в таких муфтах неизбежны технологические боковые зазоры и связанные с этим удары при изменении направления вращения. Зазоры увеличиваются при износе кулачков.

Трапецеидальный профиль (рис. 17.27, б, в) не требует точного взаимного расположения полумуфт в момент включения, а боковые зазоры компенсируются изменением глубины посадки кулачков.

|

|

|

А-А |

|

Б-Б |

Fa (рис. 17.27, б), которые стремятся раздвинуть полумуфты и затрудняют включение; в этом отношении муфты с прямоугольными кулачками обладают преимуществом. Угол а трапецеидального профиля выбирают таким (обычно 2...5°), чтобы обеспечивалось самоторможение или чтобы не создавать большой постоянной нагрузки на механизм отводки.

Включение кулачковых муфт при относительном вращении валов всегда сопровождается ударами, которые могут вызвать разрушение кулачков. Поэтому такие муфты не рекомендуют применять для включения механизма под нагрузкой и при больших скоростях относительного вращения (01 м/с).

|

(17.36) |

Работоспособность кулачковых муфт определяется в основном износом кулачков, который зависит от напряжений смятия на поверхности соприкасания. Эти напряжения рассчитывают приближенно в предположении, что нагрузка распределяется равномерно между всеми кулачками (см. рис. 17.26):

(Тем=2KTj (zDbh) ^ [(Taj,

Где Z — число кулачков полумуфты.

Для уменьшения износа поверхность кулачков должна быть твердой. Этого достигают с помощью объемной закалки или цементации. Применение цементации предпочтительней, так как при этом сохраняется вязкость сердцевины, что повышает сопротивление кулачка хрупким разрушениям от ударов. Муфты с цементированными кулачками изготовляют из сталей 15Х, 20Х, с объемной закалкой — из сталей 40Х, ЗОХН и т. п.

При этом допускают: [<7^ = 90... 120 МПа — включение без относительного вращения; [«7см] = 50...70 МПа — включение на тихом ходу; [°см] = 35...45 МПа — включение на повышенных скоростях.

|

Рис. 17.27 |

|

Vja a A В в |

|

Симметричные профили кулачков — реверсивные, несимметричные — нереверсивные. В муфтах с трапецеидальными кулачками возникают осевые силы |

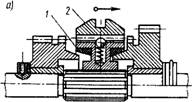

Муфты зубчатые сцепные. По устройству и методике расчета эта муфта (рис. 17.28) подобна зубчатой компенсирующей муфте (см. рис. 17.7) с той разницей, что здесь обойма 2 изготовляется подвижной и управляется с помощью отводки. На рис. 17.28 обойма расположена в положении «Включено». Диски 1 и 3 являются ограничителями, а втулка 4 центрирует валы и одновременно вы

полняет функцию подшипника при их относительном вращении (когда муфта выключена).

Применяют также зубчатые муфты без обоймы 2, у которых одна полумуфта имеет внутренние, а другая — внешние зубья.

Допускаемые напряжения смятия при расчетах прочности зубьев принимают такими же, как и для кулачковых муфт.

Преимущества зубчатой муфты по сравнению с кулачковой — возможность изготовления на широко распространенном зуборезном оборудовании. При этом получают более высокую точность изготовления.

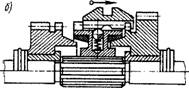

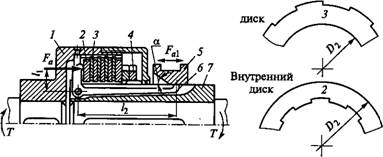

Для устранения ударов при включении в зубчатых муфтах широко применяют синхронизаторы (например, в коробках скоростей автомобилей). Синхронизаторы выравнивают скорости валов перед их соединением. Принцип работы синхронизатора поясним с помощью рис. 17.29. Конструкция зубчатой муфты, предназначенной для переключения скоростей в коробке передач, здесь дополнена двусторонней конической фрикционной муфтой 7, которая и является синхронизатором. При перемещении обоймы 2 с внутренними зубьями вправо или влево она через шарик передает осевую силу конусной полумуфте синхронизатора и сцепляет ее с конусной полумуфтой одной из шестерен (рис. 17.29, а). Ниже (см. фрикционные муфты) показано, что проскальзывание, которое наблюдается при включении фрикционных муфт, позволяет плавно разгонять ведомые элементы. Также и здесь при включении синхронизатора происходит выравнивание угловых скоростей ведущего вала и ведомой шестерни.

|

|

|

Рис. 17.29 |

Дальнейшим перемещением обоймы включается зубчатая муфта (рис. 17.29, б). Разгон ведомых элементов производят, как правило, на холостом ходу. Поэтому фрикционные муфты синхронизаторов рассчитывают на передачу момента, необходимого для преодоления инерционных нагрузок, возникающих при разгоне. Эти нагрузки обычно значительно

|

Рис. 17.28 |

Меньше рабочих. Для того чтобы скорости успели выравняться в процессе непрерывного перемещения обоймы, это перемещение следует производить медленно.

Муфты фрикционные. При включении фрикционных муфт вращающий момент возрастает постепенно по мере увеличения силы нажатия на поверхности трения. Это позволяет соединять валы под нагрузкой и с большой разностью начальных угловых скоростей. В процессе включения муфта пробуксовывает, а разгон ведомого вала происходит плавно, без удара. Отрегулированная на передачу предельного вращающего момента, безопасного для прочности машины, фрикционная муфта выполняет одновременно функции предохранительного устройства.

Все фрикционные муфты в зависимости от формы рабочей поверхности можно разделить на три группы: муфты дисковые (плоская поверхность); муфты конические (коническая поверхность); муфты колодочные, ленточные и др. (цилиндрическая поверхность).

Муфты фрикционные, так же как и кулачковые, не допускают несоосности. Соосность полумуфт достигается расположением их на одном валу (рис. 17.29) или с помощью специальных центрирующих колец (см. рис. 17.28). На рис. 17.30, 17.31, 17.32 приводятся схемы фрикционных муфт без указания способа центровки.

Муфты дисковые. Схема простейшей дисковой муфты с одной парой поверхностей трения изображена на рис. 17.30. Здесь полумуфта 1 укреплена на валу неподвижно, а полумуфта 3 подвижна в осевом направлении, 2 — фрикционная накладка. Для соединения валов к подвижной полумуфте прикладывают силу Fa. Момент трения Тт определяют по формуле

КТ= TT=F/rcp, (17.37)

Где гф=(Х>1+Х>2)/4 — средний радиус рабочих поверхностей, который приближенно принимают за приведенный радиус сил трения на этих поверхностях.

Чтобы ограничить условия неравномерного износа, обычно принимают Z>1/Z>2= 1,5...2.

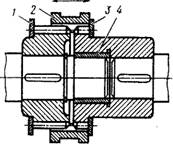

Для уменьшения силы Fa и габаритов муфты применяют конструкции не с одной, а со многими парами поверхностей трения — 7 многодисковые муфты (рис. 17.31).

|

Ш |

В этих муфтах имеются две группы

7 ^ У ^3 диикии. наружные э и лнухрсшшс Z.

_ § ^ " JL+. Наружные диски соединены с полумуф-

^I той 7, а внутренние — с полумуфтой

//////Лул . 7 с Помощью подвижного шлицевого

——I-L соединения. Правый крайний внутрен

Ний диск опирается на регулировочные Рис. 17.30 гайки 4, на левый крайний диск дей

ствуют силы нажатия Fa от механизма управления. При этом сила нажатия передается на все поверхности трения, а формула (17.37) принимает вид

KT=FJrcpz,

Где z — число пар трущихся поверхностей; z=n — l; П — число дисков (для муфты, изображенной на рис. 17.31, и=9, а для муфты на рис. 17.30 и=2).

Таким образом, применение многодисковых муфт позволяет увеличить передаваемый вращающий момент в z раз по сравнению с двухдисковой муфтой (см. рис. 17.30), сохраняя при этом силу нажатия Fa и диаметры дисков.

|

(17.39) |

Из формул (17.37) и (17.38) нетрудно установить, что Тт можно увеличить, кроме того, путем увеличения Fa, / и диаметров дисков (среднего радиуса трения). Увеличение диаметров приводит к повышению габаритов муфты и поэтому на практике используется в последнюю очередь. Увеличение Fa ограничено допускаемым средним удельным давлением [р] на трущихся поверхностях:

[?]= Fe <М-

Коэффициент трения / можно увеличить, снабжая диски накладками 2 (см. рис. 17.30) из специальных материалов. При этом следует учитывать, что применение накладок увеличивает осевой габарит муфты при одном и том же числе дисков, а [р], как правило, уменьшается. Данные о р] и / приводятся в табл. 17.1.

|

(17.38) |

Механизмы управления фрикционными муфтами, применяемые на практике, весьма разнообразны не только по конструкции, но и по принципу действия. В зависимости от последнего различают

|

|

|

Наружный |

Муфты с электромагнитным, гидравлическим, пневматическим и механическим управлением. Подробное изучение этих механизмов не входит в задачи настоящего курса.

В качестве примера на рис. 17.31 изображена основная часть одного из простейших механизмов управления. Устройство и работа механизма ясны из чертежа.

Максимальную величину осевой силы FaU которую необходимо приложить к кольцу отводки J, при включении муфты определяют по формуле

F[39]=Fejtg(a+p), (17.40)*

H

Где а — угол конуса кольца; р — угол трения.

При выборе формы (а также при расчете) нажимного рычага 6 следует учитывать его упругие деформации. Желательно, чтобы рычаг обладал пружинящей способностью. В этом случае износ дисков не вызовет резкое снижение силы нажатия Fa. Срок очередной регулировки муфты увеличится. Регулировку выполняют с помощью гаек 4.

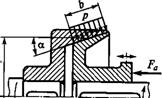

Муфты конические. Схема простейшей конической муфты изображена на рис. 17.32. От действия силы Fa на конической поверхности соприкасания полумуфт возникают удельное давление р и удельные силы трения pf. Силы трения, направленные по касательной к окружности конуса, используются для передачи вращающего момента. Рассматривая равновесие правой полумуфты, получаем

Fa=pbnDСр Sin а, (17.41)

KT=TT=pfbnD*/2. (17.42)

Решая эти уравнения совместно, находим

KT=TJ=F^^ —=Fa—/', (17.43)

2 sina 2

Где F=JJsina — приведенный коэффициент трения.

Нетрудно установить, что величина /' непрерывно возрастает с уменьшением а. Увеличение /' позволяет во столько же раз уменьшить силу Fa. В этом и заключается положительная особенность конических муфт по сравнению с простыми дисковыми (в

Многодисковых муфтах Fa может быть меньше, чем в конических). Однако применять очень малые углы а на практике не рекомендуют, так как при этом происходит самозаклинивание полумуфт, затрудняющее их расцепление. Для устранения самозаклинивания необходимо иметь

A>P = Arctg/

Обычно выполняют а« 15°.

Условие износостойкости рабочих поверхностей

|

|

|

СТ |

|

Рис. 17.32 |

|

(17.44) |

Р=FJibnDcp Sin а)< [р].

Конические муфты в сравнении с многодисковыми имеют большие габариты. Они сложнее в изготовлении и повышают требования к точности центровки валов. По этим причинам конические муфты применяют реже, чем дисковые.

|

(17.45) |

Критерии работоспособности фрикционных муфт, материалы, рекомендуемые величины р] и / Работоспособность фрикционных муфт определяется в основном износом трущихся поверхностей. Интенсивность износа зависит от удельной мощности трения (работа сил трения на единице площади за одну секунду):

AT=PfvS^[aT],

Где Vs — средняя скорость скольжения. В управляемых муфтах скольжение происходит во время включения, т. е. износ зависит и от числа переключений в час.

Практическое использование формулы (17.45) затруднено тем, что к настоящему времени мало изучена связь износа с величиной Ох, не установлены нормы для [дт], мало практических сведений о режимах работы муфт и т. п.

Большое влияние на работоспособность муфты оказывает ее тепловой режим. Перегрев муфт приводит к увеличению износа, а в некоторых случаях к обугливанию неметаллических накладок или к задиру металлических поверхностей. Нагрев муфт связан также со скольжением при переключениях. Количество теплоты, выделяемой при этом, пропорционально работе трения. Эта теплота нагревает детали муфты и уходит в окружающую среду. Вследствие того что теплота выделяется интенсивно за малое время, муфты не имеют установившегося теплового режима. За этот короткий промежуток времени поверхности трения могут нагреваться до высокой температуры, в то время как средняя температура

муфты в целом остается низкой. Отсутствие установившегося режима значительно усложняет тепловой расчет муфт. Поэтому чаще всего ограничиваются расчетом только по удельному давлению р на поверхностях трения. Допускаемое давлений [р] устанавливают на основе опыта эксплуатации (табл. 17.1).

|

Таблица 17.1

|

|

Примечания: 1. Меньшие величины при большом числе дисков, большие — при малом. 2. При v>2,5 м/с давления [р] рекомендуется понижать: при v»5 м/с — на 15%; при v» 10 м/с — на 30%; при i>« 15 м/с — на 35%. При числе переключений в час, большем 100, снижают на 1% на каждые дополнительные пять включений, но не более чем на 50%. |

Данные этой таблицы справедливы при средней скорости V до 2,5 м/с и числе переключений в час не более 100 (см. примечание 2 к табл. 17.1). Скорость определяют по среднему радиусу:

1> = 7ГГсрИ/30.

Материалы фрикционных муфт должны в основном удовлетворять тем же требованиям, что и материалы фрикционных передач (см. гл. 11). Наибольшее распространение на практике получили следующие комбинации материалов: закаленная сталь по закаленной стали или сталь по чугуну при хорошей смазке; асбестовые или порошковые накладки по стали или чугуну без смазки.

Опубликовано в

Опубликовано в