ИЗУЧЕНИЕ УСТРОЙСТВА И РАБОТЫ ВОЛЧКА

19 июня, 2013

19 июня, 2013  admin

admin 1. Цель работы: изучить устройство и работу волчка, освоить методы расчета производительности и мощности привода волчка.

2.1. Определить тип, назначение и принцип действия машины.

2.2. Определить основные узлы волчка, их взаимодействие.

2.3. Рассчитать производительность и мощность привода волчка.

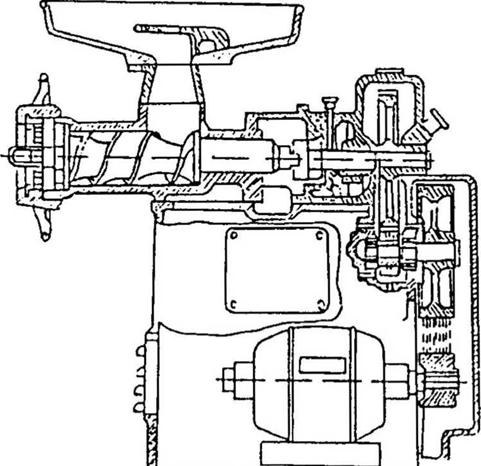

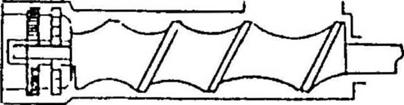

Волчки широко применяют для измельчения сырого и вареного сырья. Волчок (рис. 6.1) состоит из цилиндра 1, литой станины 1, загрузочной воронки 3, шнека 4, режущего механизма 5 и электродвигателя 6. Электродвигатель, расположенный внутри станины, приводит в движение шнек через клиноременную передачу и пару цилиндрических шестерен. Приводной вал 7 соединен с валом шнека при помощи шипа 8. Для удержания режущего механизма 5 в фиксированном положении на цилиндр 1 наворачивают гайку-маховик 10. Чтобы создать безопасные условия работы, загрузочную воронку снабжают щитком 9. Шнек имеет переменный шаг, благодаря чему увеличивается давление на продукт при подаче его к режущему механизму. Заканчивается шнек четырехгранным выступом, на котором находятся ножи. Режущий механизм (рис. 6.2) состоит из двух крестовидных ножей 1, 2 и двух решеток 3 и 4. Односторонний нож 1 предназначен для срезки мяса, подаваемого в первую решетку 3, а двусторонний нож 2 одновременно срезает мясо с решеток 3 и 4. Решетка 3 имеет более крупные отверстия и предназначена для предварительного измельчения сырья. У решетки 4 отверстия значительно меньше, и служит она для окончательного измельчения сырья. Для предотвращения вращательного движения обе решетки укреплены в корпусе цилиндра при помощи шпонки.

Во избежание продольного перемещения от давления продукта, создаваемого шнеком, решетки фиксируются упорным кольцом, которое прижимается гайкой-маховиком. Работа волчка состоит в следующем: куски сырья загружают в воронку и толкателем подают в цилиндр, где они захватываются шнеком и транспортируются к режущему механизму. По мере вдавливания мяса в отверстия первой решетки оно отрезается односторонним ножом. Затем при выходе из крупной решетки и при входе в мелкую решетку сырье срезается двусторонним ножом, и окончательно измельченное, выходит из волчка.

|

|

|

|

Рис. 6.2. Детали режущего механизма волчка |

4.1. Начертить схему волчка и режущего инструмента.

4.2. Определить тип, назначение и принцип действия, основные узлы и их взаимодействие.

4.3. Рассчитать производительность и мощность привода волчка. При расчете пользоваться данными табл. 6.1.

|

Таблица 6.1

|

|

4.4. Результаты расчета свести в табл. 6.2. |

|

Таблица 6.2

|

5.1. Цель работы.

5.2. Задание.

5.3. Схема волчка и режущего механизма, описание его устройства и работы.

5.4. Последовательность и результаты расчета (таблица).

5.5. Выводы.

На предприятиях рыбной промышленности машины для измельчения используют для дробления льда, специй, соли; для измельчения сырья в производстве фаршей, паст, однородных белковых масс и т. п. Машины для измельчения можно разделить на две группы:

1) обеспечивающие грубое измельчение (до 300 мкм);

2) обеспечивающие тонкое измельчение (от 300 до 100 мкм).

К первой группе относятся льдодробилки, барабанные ножевые дробилки, волчки, протирочные машины и др. Ко второй группе относятся дисковые мельницы, куттеры, микроноры, гомогенизаторы.

Волчки, используемые в промышленности, применительно к технологическим требованиям характеризуются следующими особенностями: они пригодны для резания любой продуКциИ с любым содержанием соединительной ткани; резание не сопровождается большими усилиями сжатия, которые могут отпрессовывать жидкую фракцию; режущий механизм набирается так, что измельчение происходит последовательно, без излишних затрат энергии и без уменьшения производительности. За основную характеристику волчка принимают диаметр решетки: для промышленных типов он может быть от 0,06 м до 0,30 м. Частота вращения шнека составляет: 1,66 - 3,33 об/с - для тихоходных; 3,33 - 5,00 об/с - для средних и более 5,00 об/с - для быстроходных волчков. Решетки имеют отверстия от 0,025 м до 0,002 м. Степень использования площади решетки под отверстия зависит от расположения отверстий, причем шахматное расположение дает более полное использование площади, чем разбивка по квадрату.

Производительность волчка можно определить по одной из известных формул:

А = 4(д2 -

Где а - производительность, кг/с;

Д - диаметр шнека, м;

D - диаметр вала шнека, м;

Пш - частота вращения шнека, об/с;

Б - средний шаг шнека, м;

Р - плотность продукта, кг/м (р = 800);

Ф - коэффициент, учитывающий неравномерность загрузки сырья, а также режущую способность ножей (ф = 0,2).

Производительность волчка при определенном диаметре шнека зависит главным образом от числа витков на шнеке и величины угловой скорости продукта. При малом количестве витков обратный поток сырья (возврат) значителен; при наличии 5-6 витков обратный поток в зоне подпрессовки заметно уменьшается, производительность повышается и сокращается удельный расход энергии.

При вращении шнека продукт может быть увлечен во вращение, и его угловая скорость вращения может колебаться в пределах м < шпр < аш, где ш„р - угловая скорость вращения продукта, 1/с; шш - угловая скорость вращения шнека, 1/с.

7ШШ

Так как = —, то можно за—: 0 < п,,р < п», где И„ - частота

Вращения продукта, об/с; пш - частота вращения шнека, об/с.

Если ппр = 0, то фактическая производительность равна теоретической. Если ппр = пш (продукт проворачивается вместе со шнеком), то относительная скорость продукта тпр = 0 и, следовательно, а = 0, т. к. продукт не имеет осевого перемещения. Повышая производительность, следует уменьшить проворачивание продукта со шнеком, для чего необходимо изготавливать внутреннюю поверхность рабочего цилиндра ребристой.

Мощность электродвигателя для привода волчка можно определить по формуле:

П

Где N - мощность электродвигателя, кВт;

Q - производительность, кг/ч;

W - удельный расход энергии, кВт ■ ч/кг;

П - КПД привода (0,85 - 0,90).

Удельный расход энергии на резание зависит от угла заточки лезвий ножа. При уменьшении угла заточки лезвия ножа удельный расход энергии снижается.

7.1. Для чего применяются волчки?

7.2. Что является главным узлом?

7.3. До какой степени волчки измельчают сырье?

7.4. Что является основной характеристикой волчка?

7.5. Как изменяется производительность волчка в зависимости от числа витков шнека?

7.6. Что происходит с продуктом при ппр = пш?

7.7. Какой выполняется поверхность, чтобы ппр < пш?

7.8. Как влияет отношение ппр/пш на производительность волчка?

7.9. От чего зависит степень использования площади решетки?

7.10.Как влияет заточка лезвия ножа на удельный расход энергии?

8.1. Пелеев А. И. Технологическое оборудование предприятий мясной промышленности. - М.: Пищевая промышленность, 1976. - 518 с.

8.2. Романов A. A. и др. Справочник по технологическому оборудованию рыбообрабатывающих производств. Т. 2. - М.: Пищевая промышленность, 1979. - 277 с.

8.3. Чупахин В. М. Технологическое оборудование рыбообрабатывающих предприятий. - М.: Пищевая промышленность, 1976. - 471 с.

Опубликовано в

Опубликовано в