ИЗНОС И НАДЕЖНОСТЬ РАБОТЫ ОБОРУДОВАНИЯ Износ оборудования

28 февраля, 2013

28 февраля, 2013  admin

admin Работа многих узлов машины связана с относительным перемещением сопряженных поверхностей деталей и их трением, вследствие чего возникает износ.

Износом называют процесс постепенного изменения размеров детали при трении, проявляющегося в отделении с поверхности трения материала и (или) в его остаточной деформации.

Явление сопротивления относительному перемещению, возникающему между двумя телами в зонах соприкосновения поверхностей по касательным к ним, называют внешним трением. Различают три вида внешнего трения: скольжение, качение и качение с проскальзыванием.

Сопряжения машин в зависимости от условий смазки работают при различных видах трения - без смазки (сухое), граничном, жидкостном, смешанном.

Сухое трение происходит при движении двух соприкасающихся тел и отсутствии на поверхности трения введенного смазочного материала всех видов.

Граничное трение - это трение двух твердых тел при наличии на поверхности трения слоя жидкости, обладающего свойствами, отличающимися от объемных свойств жидкости.

Жидкостное трение - это сопротивление относительному перемещению, возникающему между двумя телами, разделенными слоем жидкости, в которой проявляются ее объемные свойства.

|

|

|

Время, ч |

|

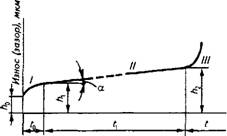

Рис. 11.1. Кривая износа пары трения в зависимости от продолжительности работы |

Первый участок характеризует процесс приработки трущихся поверхностей.

Второй участок характеризует интенсивность износа поверхностей и нарастание зазора в период нормальной эксплуатации машины, когда износ происходит сравнительно медленно и равномерно. Он определяет срок службы сопряженных деталей, который может быть выражен следующей зависимостью:

* = (SMaKC-S„a4)/tgCX,

Где т - межремонтный срок службы сопряжений; ч; 5макс — максимально допустимый зазор сопряжения, мкм; Sm4 - начальный зазор сопряжения, мкм; tga - величина, характеризующая интенсивность (скорость) износа сопряжения (увеличение зазора во времени).

Третий участок кривой износа характеризует период резкого возрастания интенсивности износа поверхностей (участок аварийного износа).

|

Сопряженные детали работают в условиях установившегося режима трения и имеют три ярко выраженных участка (рис. 11.1). |

Величина износа является результатом комплексного воздействия на поверхность сопряженных деталей и зависит от целого ряда факторов: вида трения (без смазки, граничного, жидкостного); рода трения (скольжения, качения, качения с проскальзыванием); среды, в которой работает сопряжение; вида и величины нагрузки (постоянной, знакопеременной); контакта трущихся поверхностей (линия, точка, сфера); вида движения (вращательного, возвратно-поступательного); скорости перемещения трущихся поверхностей; температуры, при которой работает сопряжение; вида материала (сталь, чугун, бронза, полимер).

Износ деталей машин бывает механическим, молекулярно - механическим и коррозийно-механическим. Механический износ Получается в результате механических воздействий сопряженных поверхностей деталей (внедрение частиц, пластическая деформация), молекулярно-механический - в результате одновременного механического воздействия и воздействия молекулярных сил, Коррозийно-механический - при трении материала, вступившего в химическое взаимодействие со средой.

На предприятиях молочной промышленности остро стоит вопрос об эффективной защите оборудования и металлоконструкций от коррозийного износа. Высокая влажность и температура, использование в технологических процессах химически активных сред (водные растворы солей, кислот и щелочей), поверхностно-активные вещества, содержащиеся в самих пищевых продуктах, микроорганизмы и бактерии способствуют интенсивному развитию химической, электрохимической и микробиологической коррозии.

Химическая коррозия возникает под действием на металл газов или паров при высоких температурах или жидких неэлектролитов (спирт, керосин).

Ответственные детали, подверженные химической коррозии в результате воздействия газов при высоких температурах, изготовляют из жаростойких и жаропрочных сталей.

Электрохимическая (контактная) коррозия возникает под действием на металл жидких электролитов, например дезинфицирующих и моющих растворов; при сочетании в конструкции разнородных материалов - отдельные участки поверхности обладают различными значениями электрического потенциала.

В молокоперерабатывающей промышленности контактная коррозия встречается довольно часто. Основными причинами ее возникновения являются: изготовление деталей и узлов из различных материалов; соединение деталей болтами, винтами, заклепками, пайкой или сваркой из другого материала; применение металла, содержащего различные легирующие добавки или имеющего неоднородную структуру; циркуляция растворов по трубопроводам, теплообменникам и другим устройствам, изготовленным из различных материалов.

Так, алюминий под действием контактной коррозии разрушается в молочных средах при контакте с медью, латунью, нержавеющими сталями. Сочетание различных низколегированных и углеродистых сталей не вызывает контактной коррозии. Она возникает при взаимодействии этих сталей с нержавеющими.

По электрохимическому ряду активности металлы, используемые в молочной промышленности, расположены в следующем порядке: Al, Zn, Cr, Fe, Ni, Си. Сочетание металлов, стоящих рядом, с точки зрения контактной коррозии допустимо, а далеко отстоящих не рекомендуется. В случаях, когда замена одного из разнородных металлов невозможна, принимают меры по предотвращению контактной коррозии. Для этого устанавливают прокладки из изоляционного материала между двумя различными металлами. В качестве прокладок используют пластмассы, резину и кожу. Соединительные болты и гайки также разделяют прокладками и шайбами. Для деталей, имеющих незначительные механические нагрузки, используют полимерные покрытия поверхностей обоих металлов.

Микробиологическая коррозия возникает под действием на металл микроорганизмов, сопутствующих переработке молока и молочных продуктов. Она разрушает полимерные покрытия аппаратов, прокладочную резину, металл, бетон, древесину. В молочной промышленности применяют следующие методы защиты от коррозии: ингибирование агрессивной среды, применение защитных покрытий и коррозиестойких материалов.

Опубликовано в

Опубликовано в