Хромоникелевые стали

8 января, 2014

8 января, 2014  admin

admin Никель, наряду с хромом, является одним нз основных легирующих элементов, входящих в состав наиболее распространенных нержавеющих (коррозпонностоііких) сталей. Введение в высокохромистые стали никеля, расширяющего 7 - область и снижающего температуру 7 -*• a-превращения, способствует получению в них аустенита или продуктов его распада, улучшая тем самым их механические и технологические свойства.

|

26-50% реррита ИШ Шее 50% феррита |

|

|

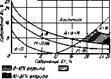

Структура (фазовый состав) хромоникелевых сталей зависит прежде всего от соотношения содержания хрома и никеля, что иллюстрируется диаграммой Маурера, приведенной на рис. 11. Для определения структурного состава катаных и литых сталей пользуются также диаграммой Шеффлера (см. гл. II), составленной для сварных швов.

|

щих 0,10—0.13% С; 0,3—0 41 0.37% Si [266]. |

. 11. Структурная диаграмма быстро - БОЛЬШИНСТВО ПрОМЫШЛбН - ажденяых с высоких температур хро - НЫХ ХрОМОНИКелевых сталей, моникелевых катаных сталей, содержа - кооме Хпома и НИКЄЛЯ. CO - 1 лая Мп - п 90 ґ ґ

держат также и другие легирующие элементы (Mo, W, V, Ті, Nb, N и др.), которые вводят специально для придания стали дополнительных особых свойств, а также такие элементы, как углерод и в небольшом количестве азот, чаще являющиеся неизбежными сопутствующими примесями. Эти легирующие элементы в зависимости от количества и характера воздействия в той или иной мере изменяют соотношение между структурными составляющими стали. Углерод, азот, марганец, медь и в ряде случаев кобальт, подобно никелю, растворяясь в твердом растворе железных сплавов, способствуют образованию аустенита. Алюминий, ванадий, титан, кремний, ниобий, молибден, тантал, вольфрам, наоборот, действуют подобно хрому, сужая 7 -область и способствуя тем самым получению ферритной составляющей в стали. Степень воздействия на положение границ f-области в хромоникелевых сталях каждого из перечисленных элементов различна. Например, эустеннтэирую-

щее действие иа сталь углерода в 11 — 17, а по некоторым данным (табл. 3) в 30 раз больше действия никеля; действие же марганца в половину слабее действия никеля. Ферритизирующее действие алюминия в 12 раз, а молибдена в два-четыре раза превосходит влияние хрома на структуру стали. В табл. 3 приведены данные различных исследователей влияния легирующих элементов на образование аустенита и феррита в хромоникелевых катаных и литых сталях [202]. Коэффициенты аустеннтизирующих элементов характеризуют их эквивалентность по отношению к никелю, а ферритнзнрующнх — эквивалентность по отношению к хрому. Наблюдается значительная разница значений эквивалентов для некоторых элементов по различным источникам

|

Таблица 3 Эквиваленты аустенитообразующего и ферритообраэующего влияния различных элементов а хромоникелевых аустенитных сталях по отношению к никелю н хрому, действие которых принято за единицу

Примечания: 1. В работе [268] исследованы легированные конструкционные и нержавеющие стали, в остальных работах — хромоникелевые нержавеющие стали. 2. В работе [259] учитывается содержание элементов, находящихся в твердом растворе (Ті, Nb). |

(см. также табл. 13). Особенно заметна эта разница для алюминия, ванадия, углерода и азота. Причем из табл. 3 следует, что аустенитизирующее действие азота несколько меньше углерода, а иногда азот даже более сильный аустениэатор, чем углерод (168].

Несовпадение данных объясняется тем, что влияние того или иного элемента на смещение границы 7-области зависит не только от его количества, но также от содержания в металле других элементов, режима термической обработки, величины зерна и других факторов. Поэтому указанные эквиваленты для некоторых элементов являются ориентировочными. Как следует из табл. 3, значения эквивалентов для проката выше, чем для литого металла.

В катаных хромоникелевых сталях эквиваленты элементов ориентировочно выражаются следующими формулами (в %):

№экв = % Ni + 30 • % С + 26 • % N + 0,7 • % Мп + 0,3 • % Си;

Сг9ка — % Сг + 12- %А1 + 11 • % V + 7- % Ті + 3- % Si +

+ 4,5 • % Nb - і - 2 • % Mo + 2 • % W.

При этом следует иметь в виду, что на смещение границы 7 - области непосредственное действие оказывают только растворенные в твердом растворе атомы каждого из элементов; элементы (или часть их), образующие в стали структурно-свободные карбиды, нитриды и другие химические соединения, на соотношение количества а- и 7 - фаз прямого действия не оказывают.

Аустенизирующее действие азота на высокохромистую сталь с никелем хорошо иллюстрируется данными работы (271]. Сталь, содержащая до 0,06% С и 23% Сг, без никеля и азота имеет чистоферритную структуру. Присадка в эту сталь 1 % Ni оказывает меньшее действие на ее структуру, чем 0,25% N. При совместной присадке 1% Ni и 0,26% N сталь с таким же количеством хрома и углерода после закалки от 950° С имеет около 30% аустенита, а после закалки от 1100° С — до 60%. При 3% Ni и 0,27% N количество аустенитной фазы в закаленной стали с таким количеством хрома составляет около 90%, а при 5,9% Ni и 0,26% N сталь полностью аустенитная. Для получения чисто - аустенитной структуры стали с 0,06% С, 23% Сг без присадки азота необходимо не менее 13% Ni. В зависимости от содержания хрома введение в сталь 0,15%) N может заменить от 2 до 4% Ni (261]. На расширение области 7 -твердого раствора 0,2% N оказывает такое же влияние, как и 4% N1, т. е. аустенизирующее действие азота не менее чем в 20 раз превышает действие нике - ля (284, 285]. Действие азота в этом отношении в 26 раз превышает влияние никеля (табл. 3) [218].

Некоторые из ферритиэирующих элементов такие, например, как хром и кремний [231], при определенном их содержании косвенно действуют как аустенизаторы, задерживая распад аустенита при охлаждении стали. Например, увеличение содержания никеля от 0 до 10% в сплаве железа с 5% хрома снижает температуру с 810 до 290° С [112], а почти такое же повышение содержания никеля (с 4 до 11%) при 18% хрома понижает эту температуру в значительно большей степени — от +200 до -200° С [215].

Механизм двойственного влияния хрома на структуру сталей, содержащих никель, пока не объяснен достаточно полно. По мнению В. С. Меськина [151], такое влияние хрома является результатом сложного межатомного взаимодействия в твердом растворе сплавов тройной системы Fe — Сг — Ni: атомы никеля присоединяют электроны от атомов хрома, вследствие чего взаимодействие последнего с атомами железа становится отличным от взаимодействия при отсутствии никеля.

Введение в 12—13%-ные хромистые стали до 1—2% Ni улучшает их прокаливаемость и предотвращает получение гетерогенной структуры (образование структурно-свободного феррита), вследствие чего повышается прочность и пластичность закаленного и отпущенного металла.

Легирование 17%-ной хромистой стали, содержащей 0,11 — 0,17% С, никелем в количестве 1,5—2,5% (сталь 1Х17Н2) увеличивает количество аустенита при высоких температурах и способствует понижению температуры 7-»- М-превращения и прокали- ваемости, сообщая стали мартенситную структуру с небольшим количеством б-феррита, а при более высоком содержании углерода— аустенитно-мартенситную (сталь 2Х17Н2). Аустенитно - мартенситная структура у сталей с 15—17% Сг и низким содержанием углерода (до 0,1%) (стали Х16Н6, Х17Н5МЗ, Х15Н5М2А Х15Н5Д2Т н др.) получается при введении 5—7% Ni, а также азота или меди. В результате присадки такого количества аусте - нитизирующих элементов, а также повышения содержания хрома эвтектоидный распад этих сталей полностью подавляется и температура начала мартенситного превращения (jWk) снижается. Сталь при этом приобретает структуру неустойчивого аустенита с наличием продукта его распада (мартенсита). Причем соотношение количества структурных составляющих (аустенита и мартенсита), а следовательно, и механические свойства этих сталей в значительной мере могут изменяться прн термической обработке. При быстром охлаждении от высоких температур они сохраняют аустенитную структуру, иногда с весьма небольшим количеством мартенсита, т. е. превращение 7 -» М в этих сталях при такой термической обработке если и протекает, то далеко неполно и с большой инерцией. Содержание мартенситной фазы прн этом тем больше, чем выше температура начала мартенсит - ного превращения стали и чем медленнее охлаждение. Последующая обработка холодом (выдержка при —70° С в течение 2 ч) и отпуск (термическое старение) при температуре 300—450° С 1 ч способствует более полному 7 -*■ М-превращению, вследствие чего сильно возрастают характеристики прочности стали при сохранении достаточно высоких пластичности и вязкости из-за наличия остаточного аустенита. Например, после нормализации при температуре 1050°С механические свойства составляли: стали Х16Н6— ат - 33 кГ/мм2, а„ - ПО кГІмм2, б = 27%, ¥ - = 30%, а„ = 30 кГ • м/см2] стали Х17Н5МЗ— от =46 кГ/мм"2, = 110 кГ/мм2, 6 — 44%, Ч* = 60%, а„ = 20 кГ •м/смй] после выдержки при температуре —70° С в течение 2 ч и старения при 400°С 1 ч: стали Х16Н6— вт = 106 кГ/мм2, ов = 125 кГ/мм2. 6 = 24%, - у = 55%, о„ = 18 кГ • м/см2 стали Х17Н5МЗ — зт= = 100 кГ/мм2, б8 = 120 кГ/мм2, 6=22%, Чг=49%, а„ = 7кГ • м/см2. При этом содержание выделившихся карбидов в сталях практически не изменилось, что свидетельствует только о мартеиситных превращениях при таком термическом старении.

При дальнейшем увеличении содержания никеля (более 7%) в сталях с 17—19% Сг? М-превращенне становится все более вялым, и точка превращения (Мн) смещается к более низким температурам. При 8—10% Ni температура распада аустенита лежит ниже комнатной и сталь при охлаждении от высокой температуры на воздухе или тем более в воде сохраняет при комнатной температуре аустенитную структуру. Вместе с тем, как следует из диаграммы, представленной на рис. 12, аустенит такой стали все же не является устойчивым (стабильным) и прн определенных условиях (холодной или горячей деформации, замедленном остывании от высоких температур, повторном нагреве в интервале температур 500—800° С, длительной выдержке при отрицательных температурах) частично превращается в мартенсит или претерпевает 1 a-превращение с выделением карбидов. Карбиды, выделяющиеся из твердого раствора при температурах ниже 1000—950° С при охлаждении стали в процессе закалки, принято называть первичными, а при последующем

еве в критическом интервале температур (в том числе и при

иаЯпке) вторичными. Выделение вторичных карбидов будет

Споисходить в том случае, если предшествующим быстрым охлаждением от высоких температур в твердом растворе зафик - оован углерод в количестве, превышающем предел растворимости его в аустените (0,02—0,03% или точнее 0,007%) (286].

|

Рис, 12, Диаграмма структурного состояния при комнатной температуре закаленных сплавов Fe—Сг— Ni, содержащих 0,11% С [214] (фа — альфа-феррит, П — перлит, М — мартенсит, ФЬ — дельта-феррит, К — карбид, Ая—метаста- бильный аустенит. А с— стабильный аустенпт). |

По-видимому, выделение карбидов (точнее карбонитридов) н связанное с этим обеднение твердого раствора углеродом, азотом н хромом и является основной причиной уменьшения стабильности аустенита н его распада при медленном охлаждении от высоких температур или при повторном нагреве до 500—800° С предварительно закаленной стали с недостаточным запасом аусте - нитности. Стали типа 18-10 с низким содержанием углерода и азота ие сохраняют аустенитную структуру даже при весьма резком охлаждении от высоких температур. Так, выплавленный в вакууме сплав, содержащий 17,5%

Сг, 8,2% Ni, 0,07% С, 0,0001% N и 0,062% О, после закалки в воду имел ферритную структуру. Сталь же с близким содержанием хрома и никеля, но более высоким содержанием азота и углерода, выплавленная по обычной технологии в условиях некоторого поглощения азота, после резкого охлаждения от высокой температуры имела чистоаустенитную структуру [156, 273]. При этом роль азота состоит не только в образовании аустенита при высоких температурах, ибо а -»т-превращение при нагревании имеет место также и в безуглеродистых и не содержащих азота сталях типа 18-8, а в снижении температуры т-*а - превращения ниже комнатной при охлаждении, т. е. в торможении распада аустенита [273].

Сталь, содержащая 8—10% Ni, 18—19% Сг и очень мало углерода и обычное количество азота, находится в области мета - стабильного аустенита (см. рис. 12). Прн охлаждении до весьма низких температур или в процессе деформации при комнатной температуре (гибки, правки) часть аустенита превращается

в мартенсит, вследствие чего пластичность и вязкость ее резко снижаются. Повышение содержания никеля до 12% увеличивает стабильность аустенита стали с таким хромом настолько, что образование мартенсита в ней можно вызвать лишь пластической деформацией при отрицательных температурах либо длительным нагружением в упругой области при весьма низких температурах. Чтобы полностью предотвратить мартенситное превращение и связанное с этим охрупчивание стали с низким содержанием углерода, необходимо в ней повысить содержание никеля до 15% и более и ввести 0,15—0,25% азота для получения чистоаустенитной стабильной структуры или до 20—23% хрома для получения стабильной аустенитно-ферритной структуры.

С развитием новых отраслей техники возникла необходимость изготовления сварных изделий, надежно и длительно работающих при весьма низких температурах под напряжением. Низкие температуры изделий обусловлены использованием различных сжиженных газов [252]: ацетилена, этана (температура —100° С), кислорода (—183°С), этилена, метана, азота (—196° С), водорода (—253° С) гелия (—269° С). Так, например, в современной криогенной технике широко применяют сжиженные кислород и водород [242], использование которых в свою очередь вызвало интерес к низкотемпературным свойствам металлов. Рядом исследований и многолетней практикой установлено, что для изделий, работающих при температурах до —100° С, можно применять низкоуглеродистые стали с объемноцентриро - ванной кристаллической решеткой, а для изделий, работающих при более низких температурах,— стали и сплавы с гранецентри - рованной решеткой [256, 268]. Стали с объемноцентрярованной решеткой при низких температурах отличаются малой деформационной способностью и разрушаются хрупко [115, 123, 166]. Хрупкость при низких температурах металлов с объемноцентри - рованной решеткой особенно проявляется с повышением содержания углерода и вредных примесей [29, 30, 31, 32], в том числе и кислорода [268].

Опыты показывают, что двухфазные аустенитно-ферритные хромоникелевые и хромоникельмарганцевые стали, содержащие до 10—20% ферритной фазы, в состоянии поставки (после закалки) обладают вполне удовлетворительными механическими свойствами, в том числе и ударной вязкостью, при наиболее низких температурах. Так, например, появление ферритной фазы в хромоникельмарганцевой стали типа 0Х21Н5АГ7 при увеличении количества хрома до 22% не оказывает заметного влияния

механические свойства при температуре до —196° С [194]. Более того, как показали испытания, даже метастабильная сталь 14Ґ14НЗТ в состоянии поставки прн наиболее низкой температуре имеет ударную вязкость свыше 20 кГ • м/см2. Однако применение таких сталей для криогенных изделий, работающих в тяжелых условиях нагружения при температурах ниже —196° С,

|

/ -і S |

ч |

Mt) |

||

|

• |

N |

|||

|

Мн |

||||

|

73 |

S |

ч |

tfi |

|

Содержанием,% Рис. 14. График влияния никеля на температуру мартенснтного превращения стали, содержащей 0,03% С. 17,8—18,0% Сг, 0,21—0,23% Мп и 0,16— 0,20% Si, при охлаждении без деформации (Мн) и с деформацией до разрушения (Л4д) [55]. |

|

Рис. 13. График влияния количества мартенсита в стали ХІ8Н10Т н радиуса надреза образца на ударную вязкость ее при температурах +20° С (сплошные лннип) и —100° С (пунктирные линии) [54]. |

нежелательно, так как образующийся в этих условиях мартенсит может быть причиной аварии из-за низкого запаса пластичности такого металла при этих температурах, особенно при наличии острых надрезов. То же самое можно сказать о металле с количеством ферритной фазы более 5—8%. На рис. 13 для примера приведены данные [54] влияния количества мартенсита в стали Х18Н10Т и радиуса надреза образцов на ударную вязкость этой стали при температурах +20 и —100° С. Естественно, что при дальнейшем снижении температуры ударная вязкость при прочих равных условиях еще ниже.

Таким образом, работоспособность нагруженных изделий при температурах —196° С и ниже может быть обеспечена в пер - аую очередь за счет применения стали, сохраняющей стабильно -

аустеннтную структуру при рабочей температуре, а также достаточно чистой от шлаковых включений и вредных примесей (кислорода, углерода, серы, фосфора). Причем стабильность аустенита (отсутствие f-* ^‘Превращения) должна быть обеспечена не только при охлаждении стали до рабочих температур, но и при деформировании ее при этих температурах, так как пластическая деформация повышает температуру мартенситного превращения аустенитной стали данного состава (рис. 14) [55]. В связи с этим А. П. Гуляев предложил различать две температуры начала мартенситного превращения: Мн — температуру мартенситного превращения при охлаждении и Мд — температуру мартенситного превращения при холодной деформации. В соответствии с условиями образования различают мартенсит охлаждения и мартенсит деформации. Стали с 0,03% С, 18% Сг и 6—20% Ni делят [55] на четыре группы. Прн 6% Ni сталь имеет структуру, состоящую из аустенита, первичного феррита (6-феррита) и мартенсита охлаждения. Сталь с 8—10% Ni после закалки имеет аустенит - ную структуру, претерпевающую, однако, мартенситное превращение при охлаждении до температуры —196° С и при деформации прн комнатной температуре. Увеличение содержания никеля до 12—14% повышает стабильность аустенита стали с 18% Сг настолько, что мартенситное превращение в ней происходит только при пластической деформации при низких температурах, а повышение до 20% никеля приводит к полной стабилизации аустенита, который не претерпевает превращения даже при деформации в жидком водороде (—253° С). Данных о стабильности структуры стали с 16—18% Ni в этой работе не имеется.

В качестве критерия стабильности аустенита нержавеющих сталей многие исследователи принимают отсутствие 7 -* Л4-пре - вращения (неизменность величины магнитного насыщения) при холодной (при комнатной температуре) деформации металла до 20—30%. Например, в стали 1Х18Н9Т при наклепе на 15—20% происходит значительное повышение магнитного насыщения, что указывает на образование мартенсита и свидетельствует о неустойчивости аустенита этой стали [51]. Однако такая методика определения стабильности структуры и свойств стали не отвечает реальным условиям эксплуатации нагруженных изделий при весьма низких температурах, так как с понижением температуры деформации вероятность мартенситного превращения стали данного состава возрастает (рис. 15) [151]. Поэтому в последнее время в качестве критерия определения пригодности металла для криогенных изделий принимают отсутствие мартенситного пре -

зо

вращения в условиях деформирования (растяжение до разрыва) при рабочих температурах. Такая методика значительно жестче реальных условий и в максимальной степени гарантирует эксплуатационную надежность изделий. Не менее важным и более точным критерием работоспособности нержавеющих сталей и сварных соединений из них при весьма низких температурах является стабильность аустенита (отсутствие і -<■ M-превращения) металла сварных соединений, в том числе металла шва и околошовной зоны, при длительном испытании образцов на растяжение под напряжением не только в пластичной, но и в упругой области при рабочей (низкой) температуре. Опыты показали, что после шестичасовой выдержки под напряжением 0,5 з0ії при температуре —253° С в стали Х18Н10Т обнаруживается до 16% мартенситной фазы [66].

|

Деформации % Рис, 15 Кривые влияния пластической деформации (до разрушения) при различных температурах на количество мартенсита в стали 1151]. |

С повышением величины упругих напряжений количество мартенсита в такой стали возрастает, а продолжительность выдержки для достижения данной степени мартенситного превращения уменьшается.

При образовании мартенсита деформации при низких температурах повышается твердость металла (рис. 16), снижается его пластичность и вязкость (особенно при низких температурах) и резко повышается чувствительность К КОНЦЄНТ - іа всі;

раторам напряжений, что в свою очередь может обусловить хрупкое разрушение сварного изделия.

Стабильность аустенита хромоникелевых сталей и сварных швов при весьма низких температурах обеспечивается за счет легирования элементами, снижающими температуру f -*■ М-превращения. По возрастающей степени действия на снижение температуры мартенситного превращения хромоникелевых сталей легирующие элементы располагаются в следующей последовательности: кремний, марганец, хром, никель, углерод, азот [231]. Если принять способность никеля стабилизировать аустенит за единицу эквивалента, то эффективность действия остальных элементов выражается следующими коэффициентами: кремния — 0,45; марганца — 0,55; хрома — 0,68; углерода и азота — по 27.

При этом необходимо учитывать двойственную роль хрома и кремния. С одной стороны эти элементы, снижая температуру мартенситного превращения, способствуют получению стабильного аустенита хромоникелевой стали, с другой — они сужают Т - область при высоких температурах, способствуя таким образом появлению в этой стали ферритной составляющей.

|

-V |

||

|

Чтл -V - |

||

|

г |

-а - V |

|

| ПО |-дя? I |

|

! 260 |

|

-ООО -200 -100 0 *50 Температура ОефСрнации, °С |

|

Рис. 16. Графики влияния температуры пластической деформации до разрушения на твердость: I — стали XIBHI0T: ! — стали Х23Н28МЗДЭТ. |

|

чоо „ т ^)80 |

Существует несколько эмпирических формул для определения температуры начала мартенситного превращения в хромоникелевых аустенитных сталях. Содержание хрома, никеля и углерода в стабильно-аустенитной стали связано между собой зависимостью [236]

Поскольку азот действует аналогично углероду, при расчетах следует пользоваться зависимостью, учитываю щей содержание азота в стали:

Сг— 16 (C + N) .

N1

Для расчета температуры мартенситного превращения хромоникелевых сталей с обычным содержанием марганца и кремния предложена формула [20]

Мн’с =1174 — 37 X % Сг — 57 X % Ni — 1450 X (% С + % N).

С увеличением содержания в стали стабилизаторов аустенита, прежде всего никеля и азота, уменьшается способность стали к наклепу. Это хорошо видно из рис. 17 [49]. Наибольшие изменения происходят у стали типа 18-8 и наименьшие — у стали 23-21. Испытания показали, что способными деформироваться без мартенситного превращения при температурах до —253 и —269° С являются также хромоникелевые стали типа 23-18 и 25-20 с низким содержанием углерода. При эксплуатации в условиях весьма низких температур (до —253° С) надежными являются также стали, содержащие 0,03% С, 18% Сг, 12—14% N [108]. Хорошими свойствами при низких температурах обладают также стали с отношением количества Ni: Сг = 0,7—1,1, содержащие до 0,03% С и 0,15—0,25% N.

Стабильность аустенита можно оценивать по температуре, выше которой 30%-ная деформация не приводит к f -*■ Л4-пре - вращению [272]. На основании экспериментальных данных получена формула для определения этой температуры:

Md3о = 413 X (% С + % N) -9,2 X % Si —8,1 X % Мп —

— 13,7 X % Сг —9,5 X % Ni - 18,5 X % Мо.

Работоспособность изделий из аустенитных сталей при низких температурах зависит не только от стабильности аустенита при рабочих температурах, а также от вязкости и пластичности, которые в свою очередь сильно зависят от наличия фаз выделения по границам зерен [133], в том числе фаз старения, способствующих межэеренному разрушению металла, особенно при отрицательных температурах. Вторичными фазами выделения при отпуске хромоникелевых сталей с азотом могут быть карбиды и нитриды, например при отпуске закаленной аустенитной стали [47, 202], а также, по-видимому, оксиды. Поэтому, кроме обеспечения стабильности аустенита, в сталях, предназначаемых для изделий, работающих при весьма низких температурах, должно быть минимальное количество углерода и кислорода; содержание азота из этих условий в хромоникелевых сталях следует ограничивать 0,15—0,25%- В нержавеющих сталях обычной выплавки количество азота не превышает 0,05%. Дополнительная присадка азота в пределах 0,12—0,25% оказывает весьма благоприятное влияние на свойства и свариваемость хромоникелевых сталей (см. гл. V и VI). Влияние азота на механические свойства хромоникелевой стали типа 18-10 с низким содержанием углерода показано в табл. 4. При введении азота в исследованном количестве повышаются пределы прочности и текучести, лишь незначительно снижаются характеристики пластичности; вязкость металла при этом мало изменяется. Повышение предела текучести этой стали за счет легирования азотом полезно также для предотвращения избирательной коррозии металла около- шовной зоны сварных соединений.

При совместном введении в сталь азота и ниобия или, тем более, азота и титана, образующих нитриды (точнее карбонит - риды), нейтрализуется аустенитизирующее действие первого и стабилизирующее действие вторых. Поэтому к совместному введению азота и указанных карбидообразующих элементов прибегают лишь в отдельных случаях для придания стали особых свойств, например для уменьшения склонности к росту зерна и др.

|

Содержа - |

Механические свойства |

||||||

|

Марка |

Толщи - |

*//«*■ |

да |

нг°місм> |

|||

|

О00Х18Н12 |

12 |

0,020 |

23,6-24,6 |

50,5-51,5 |

62,5—66,4 |

76,6-78,2 |

>35,0 |

|

23,9 |

51,0 |

63,9 |

77,1 |

>35,0 |

|||

|

ОООХ18НИ |

8 |

0,028 |

23,2—27.2 25,2 |

54.2—54,9 54,5 |

67,7—69,2 68,4 |

78,5-78,6 78,6 |

30,2—34,0 32,1 |

|

00Х18Н11 |

12 |

0,081 |

28,3—28,5 28,4 |

57,2—57,4 57,3 |

59,5—59,5 59,5 |

75,8—75,8 75,8 |

28,3—32,6 30,5 |

|

000Х19АН12 |

12 |

0,200 |

39,8—41,7 |

70,6-71,1 |

45,7—48,1 |

71.6 |

>35,0 |

|

40,9 |

70,7 |

46,7 |

71,6 |

>35,0 |

|||

|

00Х18АНЮ |

И |

0,265 |

39.8—41,8 4078 |

71,1—71.6 71,3 |

53,3—55,4 54,3 |

74,2-75,8 75,0 |

34,4—36,0 35,2 |

|

Таблица 4 |

|

Механические свойства хромоннкелевых сталей с различным содержанием азота |

Примечание. Содержание прочих элементов составляло: а стали 000Х18Н12 — 0,029%С, 0,20% Мп, 0,33% Si, 175% Сг, 11,6% Ni; а стали 000Х18Н11 — 0,02%С, 0,80% Мп, 0,16% Si, 17,5% Сг, 11,6% Ni; в стали 00Х18НП — 004% С, 0,50% Мп, 0,08% Si, 18% Сг, 10,5% Ni; в стали 000XI9AH12 — 0,03% С, 1.40% Мп, 0,52% Si, 19,21% Сг, і 1,6% Ni; в стали 00XI8AHI0 — 0,035% С, 0,75% Мп, 0,44% Si, 18% Сг, 10,0% Ni.

С уменьшением содержания углерода в хромоникелевой стали возрастает растворимость и снижается диффузионная способность азота в аустените, следовательно уменьшается возможность выделения нитридов из твердого раствора при повторном нагреве в опасном интервале температур и при пластической деформации. Поэтому присадка азота в сталь с целью стабилизации ее аустенита при низких температурах особенно целесообразна при одновременном снижении содержания углерода в ней до уровня растворимости в твердом растворе при комнатной температуре (0,01—0,02%)' Наряду с максимально возможным снижением содержания углерода, а также повышением содержания никеля, хрома и присадкой оптимального количества азота для обеспечения высокой пластичности и вязкости металла при низких температурах следует максимально уменьшить содержание в нем неметаллических включений, а также серы и фосфора. Для этого рационально применять вакуумную плавку пли электро - шлаковый переплав стали. В отдельных случаях, особенно при производстве высококачественных сварочных проволок из особочистого металла, можно применять электронно-лучевой или плазменно-дуговой переплав. Последний наиболее рационален при улучшении азотосодержащих хромоннкелевых и, тем более, хромоникельмарганцевых сталей и проволок, так как при этом в отличие от обычной вакуумной плавки и электронно-лучевого переплава, представляется возможным не только сохранить исходное (заданное) количество азота и марганца, но при необходимости даже повысить содержание азота за счет ведения процесса в контролируемой атмосфере.

Применение этих способов рафинировки металла особенно полезно именно в рассматриваемом случае, так как достаточно чистые от газов, неметаллических включений и вредных примесей (серы, фосфора) и с весьма низким содержанием углерода хромоникелевые аустенитные стали сохраняют пластичность при низких температурах даже прн наличии до 15% феррита [288]. В результате исследований опытных плавок автор установил, что хромоникелевые стали типа 18-15, 21-16 и 23-16 с азотом (до 0.25%) и весьма низким содержанием углерода, серы, фосфора и неметаллических включений обладают хорошими механическими свойствами при температурах до 269° С. Особенно заметно повышается вязкость очищенного переплавом металла при низкотемпературных испытаниях. Так, например, ударная вязкость стали 0Х2ІН5АГ7 с 0,159% N обычного производства при температуре 20° С составляла около 30 кГ • м/см2 и при —196° С —

10,0 кГ • я! см?, а после плазменно-дугового переплава, выполненного канд. техн. наук В. И. Лакомским (содержание азота при этом незначительно повысилось — до 0,198%), при +20°С ударная вязкость стала 29,5 кГ • м/см2 и при —196° С — 17,0 кГ - м/см2.

Кроме описанных, к стабильноаустенитным относятся также сталь марки 0Х23Н28МЗДЗТ и другие подобного типа. Однако такая их структура обусловлена высоким содержанием никеля и меди из условий обеспечения коррозионной стойкости в неокисляющих агрессивных средах.

В табл. 5 приведены механические свойства наиболее распространенных и некоторых перспективных марок хромоникелевых аустенитных сталей.

Таблица 5

Механические свойства хромоникелевых аустенитных нержавеющих сталей

(технические требования)

|

Марка |

Термическая обработка |

Ме |

као"й™ |

„е |

|

КГ1НМ‘ |

А. |

|||

|

не менее |

||||

|

0XI8H10 |

Закалка от 1050—1100°С в воде или |

|||

|

на воздухе.. |

21 |

52 |

43 |

|

|

ООХ18НЮ |

То же. .......... |

18 |

50 |

45 |

|

ОООХ18Н11 |

То же............ |

18 |

50 |

50 |

|

0Х23Н18 |

Закалка от 1030—1130°С в воде. . |

27 |

55 |

30 |

|

ОООХ1ЭАНЮ |

Закалка от 1050—1100°С в воде или |

|||

|

на воздухе... |

35 |

65 |

45 |

|

|

000XI9AH12 |

То же............ |

35 |

65 |

45 |

|

Х18Н10Т |

Закалка от 1000—1050°С в воде или |

|||

|

на воздухе.. |

24 |

54 |

38 |

|

|

0Х18Н'0Т |

То же............ |

21 |

52 |

43 |

|

(ЭИ 914) |

||||

|

0Х18Н12Т |

Закалка от 1050— 1100°С в воде или |

|||

|

на воздухе.. |

||||

|

ОХ18НІ2Б |

То же............ |

18 |

40 |

|

|

Х17Н13М2Т |

Закалка от 1030—1080°С в воде или |

|||

|

на воздухе.. |

24 |

54 |

37 |

|

|

X17H13M3T |

То же............ |

24 |

54 |

37 |

|

0Х17Н16МЗТ |

То же............ |

20 |

52 |

40 |

|

(ЭИ 580) |

||||

|

ООХ16Н15МЗ |

Закалка от 1050—1100вС в воде или |

|||

|

(ЭИ 844) |

на воздухе.. |

20 |

52 |

40 |

|

ООХ17Н16МЗБ |

То же............ |

24 |

55 |

30 |

|

ОХ23Н2&МЗДЗТ |

Закалка от 950—1080°С в воде. . |

20 |

SS |

35 |

|

(ЭИ 943) |

Более детально рассмотрим новые хромоникелевые феррит - но-аустенитные нержавеющие стали марок 0Х22Н6Т, 0X2IH5T (ЭП53), 1Х21Н5Т (ЭИ811) и хромоникельмолибденовую сталь 0Х21Н6М2Т (ЭП54), разработанные в ЦНИИЧермет [12, 14, 171, 172] для частичной замены сталей Х18Н10Т и Х17Н13М2Т с целью экономии никеля. Двухфазные хромоникелевые и хромо - никельмолибденовые стали с азотом (0Х21Н5АБ, 0Х21АН5 и 0Х21Н6АМ2) ^ представляют особый интерес с точки зрения свариваемости и коррозионной стойкости и будут рассмотрены ниже. |

|

Рис. 17. Графики влияния температуры 15%-ной деформации на изменение твердости и количества ферритной (мартенсит - ной] фазы хромоникелевых сталей; / — типа 18-8; 2 — типа 18-9; 3 — типа 23-21. |

|

|

Первые исследования двухфазных фер - *•* 200 ритно-аустенитных сталей с высоким ко - so личеством феррита были опубликованы «« давно [224, 225, 260, 267, 212, 214]. Однако |' только в последние 8—10 лет ферритно - аустенитные стали оказались объектом 5 0 большого количества исследований и на - | - гоо - iso - юо - so о so ходят применение за рубежом и в Советском Союзе.

По сравнению с аустенитными сталями типа 18-10 и 17-13-2 в ферритно-аусте - нитных хромоникелевых и хромоникель - молибденовых сталях содержание никеля уменьшено до 5—6%, а хрома несколько увеличено главным образом из условий предотвращения образования мартенсит - ной фазы. Причем в советских марках стали этого класса содержание хрома находится в пределах 20—23%, а в зарубежных — значительно больше (25—30%) при одинаковом содержании никеля.

Согласно диаграмме состояний сплавов Fe—Сг—Ni (рис. 18), ферритно-аустенитные хромоникелевые стали типа 21-5 обладают некоторыми характерными особенностями: / — область существования двухфазной структуры в них находится в интервале температур 20—1200° С; 2 — при нагреве стали выше температуры 1100° С аустенит превращается в феррит, причем тем в большей степени, чем выше температура п длительность нагрева; при температуре выше 1200° С происходят полное Т а-превраще - ние; при последующем охлаждении возможно обратное превращение феррита в аустенит, однако степень этого превращения и, следовательно, конечное соотношение количества структурных

составляющих зависит от скорости охлаждения стали: при весьма быстром охлаждении может полностью зафиксироваться структура, полученная при высокотемпературной выдержке; 3 — при изотермической выдержке в области температур 800— 900° С в стали возможно образование хрупкой составляющей — 75%Ге 0 -фазы; 4 — в связи с тем что феррит -

|

Содержание Nt, % Содержание Сг. % Рис. 18. Диаграмма состоянии Fe—Сг—N1 прн постоянном содержании железа 75% [267]. |

ноаустенитные стали поставляются в закаленном состоянии с температур 950—1050° С, неизбежна разница по содержанию хрома и никеля между фер - ритной и аустенитной фазами. Это подтверждается анализом химсостава структурных составляющих.

|

/ |

ч |

Л. |

|

|

І/ |

' |

г? |

к - |

|

( |

ч |

||

|

а» |

|

Содержание ы<. % Рис. 19. Графики влияния никеля на механические свойства стали марки Х22Т [172]. |

Важным преимуществом ферритно-аустенитных хромоникелевых и хромоннкельмолибденовых сталей является их высокие характеристики прочности (от, о„) при достаточно высоких пластичности и вязкости. Из рис. 19 [172] видно, что предел текучести этих сталей при 5—7% Ni в 1,5—2 раза, а предел прочности в 1,2—1,5 раза выше соответствующих характеристик однофазных чистоферритных или аустенитных сталей. Эти данные получены при испытании лабораторных плавок. Испытания ряда промышленных плавок ферритно-аустенитных сталей показали, что их характеристики прочности несколько ниже, чем указанные на рис. 19, однако все же значительно превосходят характеристики аустенитных сталей. На основании опытных данных уста

новлены технические требования к механическим свойствам сталей этого класса (табл. 6).

Таблица 6

|

Механические свойства ферритно-аустенитных хромоникелевых сталей (технические требования)

|

|

Примечание. Сталь 0Х23Н13 но количеству аустенитной и ферритной фаз правильнее называть аустеннтно-феррнтной. |

Ферритно-аустенитные хромоникелевые стали, содержащие 20—25% Сг, обладают высокой стойкостью против межкристал - литной коррозии [18, 110] и против коррозионного растрескивания [18], а также достаточно высокой общей коррозионной стойкостью, не уступающей стойкости хромоникелевых аустенитных сталей типа 18-9 и 18-10. При введении азота или ниобия с азотом в хромоникелевую ферритно-аустенитную сталь последняя лучше сваривается и имеет более высокую коррозионную стойкость после воздействия сварочного термического цикла по сравнению с аустенитной сталью Х18Н10Т.

Из практики горячей обработки нержавеющих сталей известно, что деформируемость ферритной стали при высоких температурах понижается с появлением в ней аустенитной фазы, а аустенитной — с появлением в ней ферритной фазы [151]. Причем при увеличении в ферритной стали f - фазы до 20% и до такого же количества a-фазы в аустенитной стали пластичность понижается незначительно (жирные линии на кривой), н металл с таким соотношением структурных составляющих при темпера-

турах горячей обработки деформируется вполне удовлетворительно (рис. 20) [172]. Благодаря тому, что в ферритно-аустенитных сталях, содержащих 40—60% a-фазы при комнатной температуре, содержание последней возрастает до оптимального количества при нагреве до температур горячей обработки, эти стали обладают удовлетворительной ковкостью, прокатывае - мостью, штампуемостью в горячем состоянии.

|

Рис. 20. График влияния соотношения количества а - и 7 - фаз в стали при высоких температурах на ее горячую деформируемость [172]: o' и о" —области удовлетворп - |

Нагрев ферритно-аустенитных сталей типа 21-5 и 22-6 до температуры 1100° С не вызывает заметного роста зерна [14, 172], однако конечное содержание ферритной и аустенитной фаз зависит от температуры закалки в интервале 950—1050° С. С повышением температуры закалки в указанном интервале количество ферритной фазы несколько уменьшается, а аустенитной — возрастает. Например, после закалки от 950° С содержание феррита в стали 1Х21Н5Т составило примерно 65%, а после закалки от 1050° С 58% [11/1 При повышении температуры нагрева сталей этого типа более 1100°С, особенно выше 1200° С, происходит увеличение количества и рост зерен ферритной фазы, причем тем в большей степени, чем выше температура и длительность нагрева. При температуре 1300° С сталь становится почти чистоферритной с весьма незначительным количеством аустенита, располагающегося по

|

Таблица 7 Изменение механических свойств стали 0Х21Н5Т толщиной 10 мм в зависимости от скорости охлаждения после пятиминутного нагрева при температуре 1350°С

|

границам феррнтных зерен. Быстрое охлаждение от высоких температур фиксирует эту структуру. Прочность, пластичность н вязкость такого металла ниже, чем в состоянии поставки (после закалки от 1000—1050°С) (см. табл. 7). При медленном охлаждении от высоких температур, например с печью, или при весьма кратковременном отпуске предварительно закаленной от высоких температур ферритно-аустенитной стали типа 21-5 происходит распад аустенита упомянутых выше прослоек (7-ЛЇ-превращение), вследствие чего прочностные характеристики стали повышаются, а пластичность и вязкость сильно падают (табл. 7 и рис. 21, кривая 2). Аустенит такой стали, закаленной по оптимальному режиму без перегрева, более стабилен, меньше наклепан, в связи с чем не столь интенсивно распадается при отпуске, поэтому ударная вязкость стали при этом снижается в меньшей степени (рис. 21, кривая I).

|

Рис. 21. Кривые влияния продолжительности отпуска прн температуре 650° С на ударную вязкость стали 0Х21Н5Т толщиной 10 мм в состоянии поставки (/) и после за - |

При длительном отпуске при 650° С (более I мин на 1 мм толщины), а тем более при более высокой температуре

отпуска (800—900° С) происходит пре - капки в водеот 1250"С(2) вращение части феррита в аустенит, количество аустенитной фазы при этом возрастает до исходного, соответствующего количеству в стали, закаленной по оптимальному режиму, благодаря чему ударная вязкость металла повышается, несмотря на выделение карбидов. Полученный в результате такого превращения вторичный аустенит имеет пластинчатую форму, напоминающую видманштеттову структуру, и в отличие от обычного аустенита называется і' - фазой.

Хромомарганцевые н хромоникельмарганцевые стали

При исследовании системы сплавов Fe—Сг—Мп [23, 38, 39, 40, 41, 42, 44, 174, 184, 199, 200, 201, 207, 234] было установлено, что в отличие от бинарных сплавов Fe—Мп в тройных сплавах Fe—Сг—Мп количество аустенита прн высоких температурах мало зависит от содержания марганца [220, 221, 246].

Особенно это относится к сплавам, содержащим более 15% Сг. Как следует из диаграммы состояний Fe—Сг—Мп (рис. 22) [221] и экспериментальных кривых магнитного насыщения хромомарганцевых и хромоникелевых сталей (рис. 23) [220, 241], сплавы, содержащие менее 15% Сг, могут иметь аустенитную структуру при содержании более 10% Мп. Несмотря на то, что влияние марганца на снижение магнитного насыщения менее значительно,

|

Рис, 22 Диаграмма состояния сплавов Fe—Сг—Мп, содержащих около 0 1 % С, в состоянии после закалки от 1000° С. |

|

Содержание Мп u/>uNt,% |

|

Рис. 23. Изменение магнитного насыщения в сталях, содержащих 15 (/) н 18% Сг (2), а зависимости от содержания марганца [220J и в стали с 18% Сг (.?) в зависимости от содержания никеля [241]. |

|

|

чем влияние никеля, при повышении содержания марганца до 15—16% магнитное насыщение такой стали достигает почти нулевого значения (рис. 23, кривая /), т. е. сталь при этом становится чистоаустенитной. Если же содержание хрома превышает 15%, то с увеличением количества марганца интенсивность уменьшения магнитного насыщения сильно ослабевает (рис. 23, кривая 2), и получить чистоаустенитную структуру невозможно при любом содержании марганца. Вместе с тем введение марганца в высокохромистые безннкелевые стали, содержащие 17— 20% Сг, оказывает благоприятное влияние на их механические свойства (рис. 24) [106]. Причем двухфазная аустеннтно-феррит - ная структура без мартенситной фазы н оптимальные механические свойства сталей с таким количеством хрома обеспечиваются при 12—14% Мп. Однако пластичность их, в том числе способность к глубокой вытяжке, ниже, чем хромоникелевых [110].

Для получения однофазной структуры и высокой пластичности хромомарганцевые стали с содержанием хрома более 15% необходимо легировать элементами, расширяющими область существования т - фазы. К ним в первую очередь относятся никель и азот. Углерод и медь для этого не применяют. Углерод является сильным аустенизатором, однако ухудшает коррозионную стойкость стали и ее свариваемость, а также приводит к охрупчиванию металла при термическом воздействии. Медь является слабым аустенизатором, а также дефицитным материалом и, кроме того, при содержании более 1% может находиться в стали в структурно-свободном виде [174], ухудшая ее свариваемость (способствуя образованию горячих трещин в металле околошовной зоны). Поэтому к легированию хромоникелевых сталей и сварных швов медью прибегают лишь при крайней необходимости для обеспечения коррозионной стойкости в некоторых агрессивных средах (см. § 3).

|

Рис. 24. Кривые влияния марганца на механические свойства хромистых сталей, содержащих 17— 20% Сг после закалки в воду или на воздухе от 1000—1050" С. |

При введении 1—2% Ni уже заметно повышается пластичность и вязкость хромомарганцевых сталей, содержащих 18% Сг и 5—8% Мп. Оптимальные механические свойства сталей с таким содержанием хрома и марганца обеспечиваются при 3—6% Ni. Полностью умягченные закалкой сталн, содержащие 18% Сг, 4—5% Ni и 5—6% Мп, несмотря на присутствие в них феррита, по пластичности не уступают низкоуглеродистым хромоникелевым сталям типа 18-10 [174].

Действие марганца как аустенизатора состоит не столько в расширении у -области, сколько в уменьшении критической скорости охлаждения и в увеличении стабильности аустенита при комнатной и более низких температурах [15, 48, 174, 185, 234]. Однако, несмотря на меньшую аустеннтизирующую способность марганца по сравнению с никелем, оказывается возможным и целесообразным использовать его стабилизирующее действие на

аустенит. и за счет легирования им нержавеющих хромоникелевых сталёй получить аустенитную структуру при меньшем содержании никеля (рис. 25 [235] и рис. 26 [234]). Из этих рисунков следует, что при увеличении содержания хрома от 12% до 15— 17% количество марганца, необходимое для получения аустенит - иой структуры, при данном содержании никеля несколько уменьшается. Например, при 8% Ni и 12% Сг минимальное количество

|

Рис. 25. Структурная диаграмма хро - Рис. 26. Структурная диаграмма хро- моникельмаргаицевых сталей. моникельмарганцевых сталей, содер жащих 0,08—0,15% N н 0,10—0,12% С, в состоянии после закалкн на воздухе от 1075° С. |

марганца, при котором сталь имеет аустенитную структуру, составляет 5%, а при 15% Сг и таком же никеле — 4% (рис. 25); при 12% Сг и I % Ni для получения аустенитной структуры необходимо не менее 10% Мп, а при 15% Сг —6% Мп (рис. 26).

Марганец повышает предел текучести как двухфазных фер - ритно-аустеннтных, так и однофазных аустенитных хромоникелевых сталей [173]. Например, при увеличении содержания марганца от 8 до 16% в двухфазной стали 0Х18Н4 предел текучести повысился примерно с 27—29 до 37—38 кГ/мм2 и в однофазных сталях 0Х15Н4 — с 22—24 до 30 кГ/мм2 и 0Х18Н9 — с 20 до 28 кГ/мм2. Прочность сталей с 4% N1 уменьшается прн введении до 10% Мп, а затем не изменяется. Пластичность стали при легировании марганцем от 8 до 16% мало изменяется. При одном и том же содержании никеля и марганца прочность стали тем больше, чем выше содержание хрома.

Аустенитизирующая способность азота в хромомарганцевых сталях была отмечена многими исследователями [114, 175, 243,

м 248, 249]. Сравнительно недавно Р. Френке с сотрудниками [234] определил область существования аустенита для сталей, содержащих до 0,1% углерода, 12—18% Сг, 1—22% Мп, 0—14% Ni и 0 03—0,19% N. При этом было установлено, что стали, содержащие до 0.1% С, 16—18% Сг, 7—9% Мп, 3,5—4,5% Ni и 0,12— 0,19% N, имеют чистоаустенитную структуру и по механическим свойствам (пластичности) не уступают хромоникелевой стали типа 18-8. Действие азота на механические свойства хромоникелевых и хромоникельмарганцевых сталей неполностью тождественно действию никеля, Повышая пластичность стали за счет увеличения количества аустенитной фазы, азот вместе с тем значительно повышает пределы текучести и прочности металла. Так, легирование стали, содержащей 18% Сг, 9% Мп н 4% Ni, азотом в количестве 0,16—0,25% повышает предел текучести до 40—45 кГIмм2 [15, 185]. При введении в хромомарганцевую сталь с 16—18% Сг и 13,5—15,5% Мп 0,30—0,40% N (сталь Х17АГ14) обеспечивается не только получение чистоаустенитной структуры, но и высокие характеристики прочности, пластичности и вязкости [196]. Хорошие результаты в отношении пластичности и вязкости, особенно при низких температурах, все же получаются при одновременном легировании стали марганцем, азотом и никелем, причем с таким расчетом, чтобы обеспечивалась однофазная аустенитная структура. В отличие от хромомаргаицевых, хромоникелевых и хромоникельмарганцевых двухфазных сталей, пластичность и вязкость которых с уменьшением температуры ниже нуля резко падает, хромоникельмарганцевые стали, дополнительно легированные азотом и имеющие однофазную аустенит - ную структуру, обладают хорошей пластичностью и вязкостью как при комнатной, так и при отрицательных температурах [47, 194]. Вместе с тем, как показали опыты, выполненные автором с сотрудниками, повышение содержания азота в хромоникель- марганцевой стали выше некоторого предела снижает ее пластичность и, особенно, вязкость (табл. 8). Так, при увеличении содержания азота в стали 0Х23Н10АГ8 от 0,30—0,35% до 0,54% ударная вязкость уменьшалась при +20° С — от 21,2 до 17,3 кГ •м/см2 и при —196° С—от 11,2 до 6,4 кГ-м/см2.

Несмотря на то, что большинство хромомарганцевых нержавеющих сталей содержит небольшое количество углерода, обычно действие азота на структуру п свойства учитывают совместно с углеродом. Установлено, например, что суммарное содержание С - f N, необходимое для получения стабильноаустенитной структуры хромомарганцевых сталей с 5—14% Мп, зависит от содержания хрома и выражается эмпирической формулой C + N = 0,078 (Сг— 12,5) [241]. Оба эти элемента в значительно большей степени, чем хром и марганец, повышают твердость и предел текучести хромомарганцевых сталей. Эти характеристики металла пропорциональны содержанию С + 1.2N, т. е. действие азота лишь немногим превышает действие углерода, что обусловлено малым различием в размере радиуса их атомов (0,77 А у углерода и 0,71 А у азота). Причем азот, несмотря на меньший размер атома, упрочняет твердый раствор несколько больше, чем углерод, что, как предполагают [241], обусловлено большей валентностью атомов азота (5) по сравнению с углеродом (4).

Таблица 8

|

Влияние азота в хромонмкельмарганцевой аустенитнон катаной стали 0Х23НІ0АГ8 на ее механические свойства

|

Количество никеля, необходимое для обеспечения стабильной аустенитной структуры хромоникельмарганцевой стали с азотом, можно определить по эмпирической формуле

% Ni = (% Сг[г-20)* _ 0,5% Мп — 30% С — 26% N + 15.

Приведенная формула получена путем корректировки соответствующей формулы Поста и Эберлл [258].

Изложенное относительно стабильности аустенита при низких температурах и при деформировании в такой же степени относится к хромоникельмарганцевым и хромомарганцевым сталям, как и к хромоникелевым. В сталях с малым запасом аустенит - ности в условиях нагружения при низких температурах в зависимости от состава стали, температуры и величины напряжения образуется то или иное количество мартенсита, а в сталях, обладающих требуемым запасом аустенитности, зависящем от содержания аустеннтизирующих элементов, а также содержащих повышенное количество хрома (19—23%) и мало углерода (до 0,03%), сохраняют при низких температурах аустенитную структуру прн нагружении как в упругой области, так и при деформировании до разрыва. Если, например, в метастабильной стали Х14Г14НЗТ, подобно 0Х18Н10Т, после 8-часовой выдержки при температуре—196° С и постоянном напряжении о 0,5 et образуется до 15—20% мартенситной фазы, то в низкоуглеродистой

Ni„KH

хромоникельмарганцеазотистои стали с отношением^— = —1,0-г 1,4 в тех же условиях 7 -* .М-превращение не происходит. Деформирование растяжением до разрушения сталей 0Х21Н5АГ7 и 000X2ІН5АГ7 уже при комнатной температуре подобно стали 0Х18Н10Т( см. рис. 16) приводит к повышению мнкротвердости первой от 250 до 400 кГ/мм2 и второй от 225 до 425 кГ/мм2, а деформирование при температуре —196° С микротвердость первой и второй сталей повышается до 525—530 кГ/мм2. При этом в структуре обеих сталей обнаруживается значительное количество мартенситной фазы. Иная картина наблюдается в низкоуглеродистых хромоникельмарганцевых аустенитных сталях с достаточно высоким запасом аустенитности при <~гэкп = 0,9—1,4 или даже аустеннтно-ферритной стали с небольшим количеством ферритной фазы (5—8%), но с повышенным содержанием хрома (21—23%). Так, в однофазной аустенитной стали 000Х23Н16АГ8 и в аустеннтно-ферритной 000Х23Н13АГ8 аналогично стали 0Х23Н28МЗДЗТ (рис. 16) мартенситное превращение при низкотемпературном деформировании не происходит и повышение микротвердости аустенитных зерен с понижением температуры деформирования в них не наблюдается. Несколько возрастает микротвердость (от 200 до 275—290 кГ/мм2) аустенитных зерен вледствне наклепа.

Полученные данные при исследовании стали 000Х23Н13АГ8 свидетельствует о том, что присутствие в аустенитной стали небольшого количества ферритной фазы не является настолько вредным для работоспособности изделий, эксплуатирующихся при температурах до —196° С, чтобы ограничиться использованием для них исключительно однофазных аустенитных сталей. Важным в данном случае является не столько присутствие небольшого количества (до 5—8%) феррита, сколько стабильность аустенитной фазы данной стали в условиях нагружения при низких температурах. Не исключено также использование сталей ХІ4ГІ4НЗТ и Х14ГІ4Н4Т для изделий, работающих без динамических нагружений при температуре до —196° С.

Таблица 9

Механические свойства хромомарганцепых и хромоникельмарганцепых сталей

(технические требования)

|

Марка |

термической обработки |

|||

|

не менее |

||||

|

Х14Г14Н |

Закалка от 1050—П00°С в воде. . |

30 |

65 |

зо |

|

Х14Г14НЗТ |

Закалка от 1000—1080°С в воде. . |

30 |

70 |

35 |

|

(ЭИ7П) |

||||

|

Х17АГ14 (ЭП213) |

Закалка от 1050—1100°С в воде. . |

35 |

70 |

30 |

|

(по согласованию) |

||||

|

Х17Н4АГ9 |

Закалка от 1030—1100°С в воде. . |

Зо |

70 |

45 |

|

(ЭИ878) 017Н5Г9АБ |

Закалка от 1000—1080°С в воде. . |

35 |

70 |

40 |

|

(ЭП55) |

||||

|

Х18Н2АГ5 (ЭП26) |

Закалка от 980—1СОО“С па воздухе |

70 |

120 |

30 |

|

1Х25Н16Г7АР |

Закалка от 1050—1150°С па воздухе |

40 |

75 |

50 |

|

(ЭИ835) 000Х21Н5АГ7 |

Закалка от 1050— 1100вС в воде. , |

40 |

75 |

40 |

Для изделий же, работающих в тяжелых условиях нагружения при более низких температурах, по-видимому предпочтительнее использовать чистоаустенитную хромоникельмарганце - вую сталь, тем более, что для хорошей свариваемости (отсутствие горячих трещин) присутствие ферритной фазы в швах с высоким содержанием марганца необязательно.

В табл. 9 приведены рекомендуемые режимы термической обработки и технические требования к механическим свойствам хромомарганцевых и хромоникельмарганцевых нержавеющих сталей.

Опубликовано в

Опубликовано в