Химическое травление

24 апреля, 2016

24 апреля, 2016  admin

admin Метод высокопроизводителен и эффективен в условиях массового и крупносерийного производства. Метод непригоден для деталей сложной конфигурации, имеющих острые кромки, щелевые зазоры и замкнутые полости, из которых трудно удалить остатки травильных растворов, а также деталей, имеющих отдельные участки поверхности из неметаллических материалов или с защитными покрытиями. Поверхность детали перед травлением следует очистить от смазок и жировых загрязнений. Поверхность протравленных деталей должна иметь цвет обрабатываемого металла, быть блестящей или матовой. На поверхностях паяемых деталей после травления ие должно быть остатков окалины, а также общих, местных или точечных, видимых невооруженным глазом растравленных мест, шлама, трещин, следов иеотмытых солей, растворов и влаги, следов от захвата руками. Допускаются иеоднотониость, неравномерная матовость, следы от потоков воды, риски, забоины, царапины и другие механические повреждения, которые были до травления на детали. На меди, титане и их сплавах возможно выявление зернистости структуры основного металла.

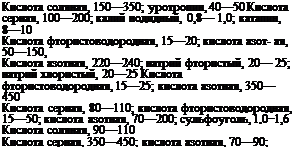

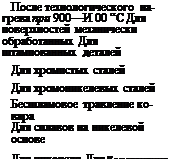

Составы растворов н режимы обработки для предварительного разрыхления окалины приведены в табл. 24.

Поверхность деталей из меди и ее сплавов перед травлением ‘.обрабатывают 20%-ным раствором соляной или серной кислоты до появления желтого оттенка на слое окислов.

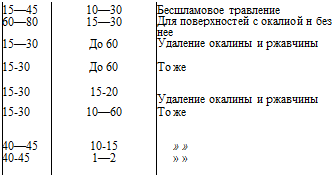

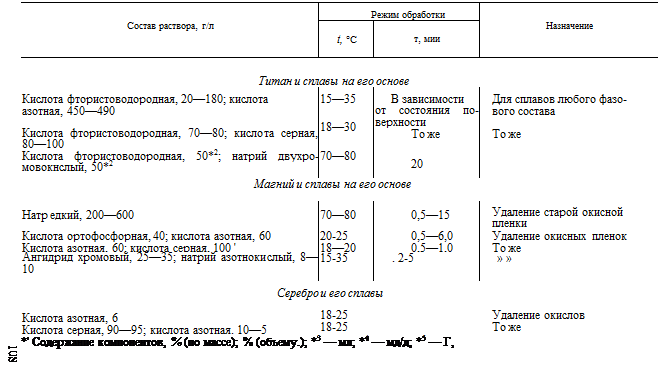

w Составы растворов и режимы химического травления различных металлов н сплавов приведены в табл. 25.

Для замедления растворения металла в кислотах и предотвращения вредного действия выделяющегося водорода в составы травнтелей вводят различные присадки типа 4М, КС, ЭКП или ингибиторы И—1—А, И—1—6, ПБ-5, уникод, катапин, уротропин.

|

Таблица 24. Составы растворов и режимы обработки паяемых поверхностей для разрыхления окалины

* Содержание компонентов — % (по массе), ** — мл/л. |

Для локального удаления окисной пленки с поверхности деталей из коррозиопностойких сталей применяют раствор состава: кислота ортофосфорная 500—600 r/л, спирт этиловый 290—210 г/л с добавкой гидрохинона в количестве 1 г/л. Операцию выполняют вручную с помощью белых бязевых салфеток, смоченных в растворе. После травления остатки ортофосфорной кислоты должны быть полностью удалены путем тщательной протирки обрабатываемых поверхностен салфеткой, смоченной этиловым спиртом.

Г1о донным Л. М. Никитинского к других [431, удаление окне - иой пленки с поверхности сплавов АМц и АМцПС в растворе кислот HN03 и HF вызывает меньшее растворение поверхности іалю- миния н его сплавов и обеспечивает большую чистоту поверхности перед пайкой, чем щелочное травление. При кислотном травлении нет необходимости в осветлении детален н в пять раз реже заменяют раствор в ванне травлення. Площадь растекания эвтектического силумина с флюсом 34А по сплаву АМц после кислотного травлення 185 мм2, а после щелочного травления 161 мм2, краевой угол смачивания соответственно 7,13 и 7,31°.

Полноту удаления кислоты контролируют с помощью салфетки, смоченной 0,02%-ным спиртовым раствором метилового красного

![]()

|

Состав раствора, г/л |

р t, °С |

ежим обработки т, мни |

Назначение |

|

- |

Чугун |

||

|

Кислота серная, 150—250; катапин, 3—5; сульфанол НП-3 или сиитаиол ДС-10, 3—5 |

40—80 |

1—3 |

Удаление окалины |

|

Кислота серная, 175—200; кислота соляная, 80—100; уротропин, 40—50; сиитанол ДС-10, 3—5 |

40—50 |

1—3 |

То же |

|

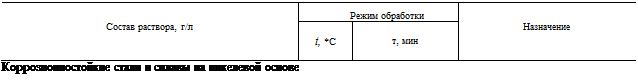

Таблица 25. Составы растворов и режимы химического травление паяемых Металлов |

|

Стали углеродистые низко - и среднелегированные |

|

Натр едкий, 75—80*'; натрий азотнокислый, 25— 20*1

![]()

Калий марганцовокислый 35—50; натр едкий, 140-250

Калий марганцовокислый 35—50; натр едкий, 140-250

Кислота азотная, 120—150; кислота .фтористоводородная, 40—50; кислота серная, 80—110 Кислота соляная, 150—200; присадка КС, 1—3

Кислота азотная, 35—50; кислота соляная, 200— 220; железо хлористое, 50—120 Кислота соляная, 150—195; кислота азотная, 7—8; присадка КС, 0,15—0,2

Кислота соляная, 500—550; кислота азотная, 70—

80; присадка КС, 1,8—2,2

Кислота соляная, 150—350; уротропин, 40—50

Кислота азотная, 450—490; кислота фтористоводородная, 80—180

Кислота азотная, ЗЗ*5, кислота фтористоводородная, 4*2

Аммиак водный, 10Q*3; вода дистиллированная, 900*3

|

Режим обработки |

|||

|

Состав раствора, г/л |

f, °С |

г, МИН |

Назначение |

|

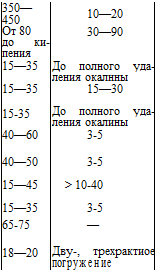

Медь и сплавы на ее основе |

|||

|

Натрий азотнокислый, 600—800 |

15—30 |

10—30 |

Предварительное травление |

|

Кислота соляная, 1000*4 |

15—30 |

30—60 |

То же |

|

Кислота серная, 430—400*4; кислота азотная, 70— 75*4; кислота соляная, 2—4*4 |

15-30 |

5—10 |

Окончательное травление |

|

Кислота серная, 600*3; натрий или аммоний азотнокислый, 260—290 |

15-30 |

До 10 |

Удаление окалины |

|

Кйслота серная, 25—35; ангидрид хромовый, 80— 100; натрий хлористый, 0,5—3,0 |

15—35 |

0,5—10 |

То же |

|

Ангидрид хромовый, 300*5; кислота серная, 50і3; вода дистиллированная, 950*3 |

18—20 |

Дву-, трехкратное погружение |

Для латуни |

|

Кислота серная, 15—20; ангидрид хромовый, 50—100 |

15—30 |

5—10 |

Для бериллиевой бронзы |

|

Кислота азотная, 170—220; ангидрид хромовый, 250—300; кислота серная, 15—25 |

15—8Ь |

2—3 |

То же |

|

Алюминий и сплавы на |

его основе |

||

|

Натр едкий, 50—150 Кислота фтористоводородная, 120—140; кислота азотная, 660—680 |

45—80 |

До 1,5 |

Для штампованных деталей |

|

15-30 |

» 3 |

Для деформируемых сплавов |

|

|

Натр едкий, 40—60; натрий фтористый, 20—50 |

50—70 |

1-15 |

Для всех поверхностей без плакировки и с технологической плакировкой |

|

Кислота ортофосфорная, 25*2; хромпик, 0,2*2; вода ост. |

18—25 |

5—10 |

Удаление окисной пленки |

спирта; сохранение первоначльного цвета салфетки указывает на отсутствие кислоты на обрабатываемых поверхностях.

В ряде случаев для увеличения площади сцепления припоя с паяемым материалом нримеияют глубокое травление углеродистых сталей в 25—30%-ном растворе соляной кислоты, коррозионностойких сталей, содержащих хром и молибден, в 10%-ном растворе царской водки (водный раствор 3%-ной азотной и 7%-ной соляной кислот) при 80 °С.

Плотный слой окалины иа деталях из титана и его сплавов, образовавшейся при температуре >600вС, перед травлением удаляют гидропескоструйиым методом или обдувкой дробью (возможна обработка сухим кварцевым песком). В случае перерыва между гидропескоструйной обработкой и травлением обработанные детали просушивают горичим (80—120вС) сжатым воздухом или в сушильном шкафу при температуре 100—120°С (в течение 10—15 мии). После кратковременного иагрева иа воздухе при температуре <600°С илн после термообработки в защитной атмосфере детали травят без предварительной механической очистки.

При травлении титана и его сплавов важиа полнота удаления альфироваииого слоя, присутствие которого контролируется металлографическим методом иа образцах-свидётелях, прошедших травление одиовремеиио с обрабатываемыми деталями.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.