Вытяжка конических деталей

27 июня, 2013

27 июня, 2013  admin

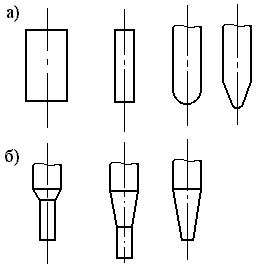

admin Имеется несколько случаев получения таких изделий: 1) из плоской заготовки вытягивают тело вращения и в конце придают образующую (оживало) (рис.17.4а), 2) получают ступенчатую деталь, которую затем превращают в конус (рис.17.4б).

Рис.17.4 Вытяжка конических деталей: а - с приданием образующей; б - с получением ступеней.

Вытяжку конических деталей ![]() из тонкого материала

из тонкого материала  и

и ![]() до 10о ведут за одну операцию с прижимом, а при

до 10о ведут за одну операцию с прижимом, а при ![]() на штампе с вытяжными ребрами. При средней высоте

на штампе с вытяжными ребрами. При средней высоте ![]() с плоским дном при

с плоским дном при  можно вести за 1 переход. При

можно вести за 1 переход. При  вытяжка за 2 операции. При вытяжке высоких конических деталей

вытяжка за 2 операции. При вытяжке высоких конических деталей ![]() вытяжка ведется за 5 – 6 операций. Число операций устанавливают в зависимости от угла

вытяжка ведется за 5 – 6 операций. Число операций устанавливают в зависимости от угла ![]() . Для

. Для ![]() коэффициент вытяжки

коэффициент вытяжки  выбирают в зависимости от

выбирают в зависимости от  ; при

; при  от 0,5 до 1,0

от 0,5 до 1,0 ![]() при

при  от 1,5 до 2,0

от 1,5 до 2,0 ![]() .

.

17.2.2. вытяжка тел ступенчатой формы.

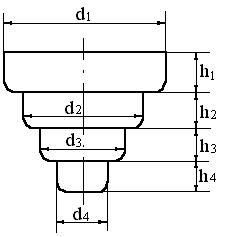

Такая вытяжка аналогична вытяжкам тел вращения цилиндрической формы (рис.17.5).

Рис. Вытяжка тел ступенчатой формы.

Удобна при плавном переходе ступеней. Определение переходов производится также и идет из соотношения ![]() .

.

Особенности вытяжки: 1) за один переход возможно получение 1-й ступени, 2) на первом переходе надо втягивать металл в матрицу на 10% больше, чем поверхность детали – иначе будут надрывы и обрывы. Возможность получения ступенчатой детали за 1 переход можно определить по условному пропорционально суммарному коэффициенту вытяжки, предложенному Кальмановичем:

(17.1)

(17.1)

Если ![]() коэффициент допуст. – можно получить деталь за 1 переход.

коэффициент допуст. – можно получить деталь за 1 переход.

Если ![]() допуст., то нельзя получить деталь за 1 переход.

допуст., то нельзя получить деталь за 1 переход.

Опубликовано в

Опубликовано в