Сортировка волокнистой массы

27 июня, 2013

27 июня, 2013  admin

admin Следующей операцией при переработке смешанной макулатуры является сортировка массы, которая проводится в два этапа. На первом этапе на плоских вибрационных установках осуществляется грубая сортировка: из макулатуры удаляются тяжелые и легкие примеси. Второй этап (тонкая сортировка) осуществляется на центробежных сортировочных машинах.

Плоские вибрационные сортировки марки СВ непрерывного действия работают без статического напора массы при концентрации 1— 2 %. Сито имеет отверстия, диаметр которых 6, 8 и

10 мм. Корпус вибрационного лотка, куда подается масса, имеет четыре амортизатора. Источником вибрации лотка с ситом является электродвигатель, соединенный с валом лотка через вибратор.

Отличительной особенностью центробежных сортировочных машин является неподвижно расположенное в корпусе цилиндрическое сито, внутри которого вращается лопастной ротор различной конструкции.

Несортированная масса подается в центральную часть сортировки, где она подхватывается лопастями ротора и отбрасывается на внутреннюю поверхность сита. При этом волокна, находящиеся в суспензии в беспорядочном состоянии, равномерно распределяются по поверхности сита, образуя фильтрующий слой. Завихрения массы способствуют разрушению фильтрующего слоя, а скоростной напор, создаваемый лопастями ротора в результате его вращения, обеспечивает проталкивание кондиционного волокна через отверстия сита.

Прошедшие через сито наиболее тонкие и эластичные волокна, разбавленные водой до требуемой концентрации, отводятся в бассейн. Неразволокненные пучки волокон вместе с неволокнистыми примесями, образующими фильтрующий слой, под напором поступающей в сортировку массы продвигаются вперед и после последующего сортирования и отмывки отводятся через патрубок для удаления отходов.

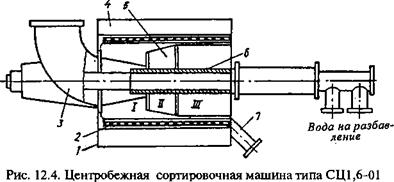

Центробежная сортировка типа СЦ1,6-01 (рис. 12.4) состоит из сварного корпуса /, на лицевой торцевой крышке которого в центральной ее части расположен изогнутый патрубок 3 для ввода массы в сортировку. На противоположной торцевой крышке закреплен патрубок 7 для удаления отходов. В корпусе расположено цилиндрическое сито 2, состоящее из трех секций. Внутри сита вращается ротор 5 с радиально установленными лопастями и двумя поперечными перегородками, разделяющими по длине все сортирующее пространство на три зоны.

|

|

Через распределительную камеру с отверстиями, вращающуюся вместе с ротором, масса поступает в зону /сортирования, которая ограничена дисковой перегородкой, насаженной на вал ротора. Эта зона занимает около 40 % всего пространства камеры. Лопастями ротора масса отбрасывается на внутреннюю поверхность сита, поступает в кольцевую камеру 4 и затем отводится через патрубок в бассейн.

Масса, не прошедшая через отверстия, перемещается по спирали в зону II. Здесь она разбавляется массой, которая прошла через зазор между валом ротора и внутренней поверхностью первой перегородки, и оборотной водой, поступающей через полый вал

6 Ротора.

Оставшаяся масса с пониженной концентрацией перемещается в зону III, где сортирование продолжается. Не прошедшая через третью зона масса выводится на вторую ступень сортирования.

Существуют сортировки и другой конструкции, например, производятся вихревые конические очистители, работающие по принципу циклонов, когда сортируемая масса тангенциально подается с большой скоростью в конический очиститель. Очиститель подобной конструкции марки УВК выпускается и отечественной промышленностью. Вихревые конические очистители устанавливаются, как правило, в 3—4 ступени.

Многие виды современной макулатуры имеют сложный химический состав: помимо целлюлозных волокон они содержат битум, воск, парафин, водонерастворимые клеи и другие вещества. Все это значительно усложняет традиционную технологию переработки макулатуры, так как эти добавки загрязняют очистное оборудование и вызывают появление на бумажном полотне, получаемом из макулатуры, пятен, отверстий и других дефектов.

Такая макулатура подвергается термомеханической обработке, осуществляемой в диспергаторах различной конструкции при высокой концентрации массы. Термомеханическая обработка массы производится после дезагрегирования макулатуры, очистки ее от включений и сгущения до концентрации 25—35 %. Существуют два способа термомеханической обработки: холодный и горячий.

При холодном способе диспергирование проводится при атмосферном давлении и температуре до 95 °С. При горячем способе процесс осуществляется при повышенном до 0,3—0,5 МПа давлении и температуре 130—150 °С. В первом случае частицы битума, парафина и тому подобных веществ не расплавляются, а измельчаются до размеров, при которых они не влияют на качество бумажной продукции, во втором — расплавляются и удаляются.

На процесс диспергирования и получения качественной целлюлозно-бумажной массы при термомеханической обработке влияют: температура, давление, состав макулатуры, концентрация массы, содержание добавок и другие факторы.

Термомеханическая обработка макулатурной массы проводится при режимах, указанных в табл. 12.5.

|

Таблица 12.5 Режимы термомеханической обработки макулатурной массы (С — концентрация)

|

Опубликовано в

Опубликовано в