ВЫПОЛНЕННЫЕ ПО ПРОКАТНОЙ ОКАЛИНЕ, АНТИКОРРОЗИОННОМУ ГРУНТУ И ФОСФАТИРОВАННОЙ ПОВЕРХНОСТИ

28 марта, 2016

28 марта, 2016  admin

admin Дуговая сварка по прокатной окалине и антикоррозионному грунту. При изготовлении некоторых сварных металлоконструкций в общем объеме работ значительную часть составляют операции по подготовке металла под сварку (зачистка прокатной окалины, защита места, не покрытого антикоррозионным грунтом). Это вызвано тем, что в сварных конструкциях ответственного назначения запрещается использование сварки по прокатной окалине и грунтованной поверхности. Требования по проведению указанных технологических операций в ряде случаев ограничивают, затрудняют и удорожают производство сварных металлоконструкций. Кроме того, эти требования не выполнимы из-за невозможности, в силу, например, значительных габаритных размеров изделий, выполнения сварки в заводских условиях или ограничений при транспортировании и т. д.

В ряде случаев возникает потребность осуществлять сварку непосредственно в монтажных условиях. Часто при этом сварные конструкции подвергают различным антикоррозионным покрытиям. В этой связи весьма актуальными при проектировании и разработке технологии изготовления становятся вопросы оценки прочности и надежности сварных конструкций при выполнении сварки по прокатной окалине и антикоррозионному^грунту.

Производственный опыт и результаты ряда исследований свидетельствуют о возможности выполнения качественной сварки грунтованных и окрашенных изделий, а также по металлу без предварительного удаления с поверхности окалины и легких следов ржавчины [168, 244, 254, 284].

При изготовлении железнодорожных цистерн емкостью 60 м3 для бензина и нефти на Ждановском заводе тяжелого машиностроения лапы и кронштейны приваривают после грунтовки цистерн в электростатическом поле [168]. На образцах было проверено качество швов и соединений, выполненных автоматической сваркой под флюсом по масляно-грифталевой грунтовке ГФ-020 толщиной 20—30 мкм, по сравнению с контрольными образцами, зачищенными до металлического блеска. Пластины толщиной II мм из стали МСтЗ, имитирующие крепление лапы к котлу, сваривали внахлестку на постоянном токе обратной полярности под флюсом ОСЦ-45 проволокой СВ 08А. ,

Грунтовка ГФ-20 не оказала влияния на механические свойства шва и сварных соединений. При сварке по грунтовке были получены следующие свойства металла шва: ов ^ 46 кгс/мм2; ат ^ 30,6 кгс/мм2; 65 40%; 40; ан ^ 4,7 к гм/см 2 (при

t — —40° С); угол изгиба 180°.

При точечной контактной сварке кузовов и аппаратов из тонких листов (толщиной около 1 мм), а также при дуговой и газовой сварке стыковых и угловых швов стальных конструкций стремятся применять грунтованную листовую сталь, которую можно было бы сваривать без особых затруднений. Исследовано влияние грунтовки различной толщины из цинковой пыли и красной окиси железа на механические свойства сварных швов, выполненных дуговой сваркой электродами с различными покрытиями (высокорутиловое, кислое, полуисновное и высокоосновное) на успокоенной томасовской стали с 0,10% С [201 ].

Кроме небольшой пористости при сварке угловых швов, отрицательного влияния грунтовки на свойства соединения не выявлено. Грунтовка не снизила ударной вязкости (по Шнадту) одно - валиковых соединений при температурах испытания 20,40 и 60° С. Только при сварке электродами с высокорутиловым покрытием выявлена незначительная склонность к снижению ударной вязкости образцов с грунтовкой.

Точечная контактная сварка грунтованных листов толщиной 1 мм не вызывает технических затруднений. Применением электропроводных грунтовок достигнуто улучшение стойкости сварных соединений против коррозии как при точечной контактной, так и при электодуговой сварке стыковых и угловых соединений (на листах толщиной более 2 мм).

При строительстве кораблей, мостов и других конструкций для предотвращения коррозии на стальные листы после удаления окалины наносят грунтовку [284 ]. В Англии имеются стандарты, предусматривающие проведение анализов для количественного

определения ядовитых веществ в парах при сварке и резке загрунтованной стали, а также контрольные испытания пластин загрунтованного металла [284]. В Японии разработана грунтовка, обеспечивающая лучшую защиту против ржавчины, чем травящая, и меньшую степень вредности, чем грунтовка, богатая цинком.

В США сварку по окалине и легкой ржавчине используют в судостроении для уменьшения затрат на грунтовку или покупку загрунтованных листов с последующим снятием с них грунтовки в зоне наложения сварных швов. [244]. Несмотря на то что этот метод не является общепринятым, сварные швы отвечают требованиям всех инструкций.

Наличие окалины после прокатки понижает сопротивление усталости металла. Прокатная окалина понижает предел выносливости мягких сталей на 10 17% [111, 112, 261 ], низколегирован

ных сталей — на 25% [235]. Низколегированная сталь с прокатной окалиной имела предел выносливости на 3 кгс/мма ниже, чем сталь с механически зачищенной поверхностью.

По данным ЦНИИТМАШа, наличие черной поверхности на горячекатанных прутках и полосах стали марок СтЗ, 35 и 45 привело к понижению предела выносливости при симметричном изгибе на базе 107 циклов в пределах 15—25% по сравнению с механически обработанной поверхностью образцов круглого (диаметром от 9 до 80 мм) или прямоугольного сечений (50x75 мм).

В работе [188] оценено влияние способа обработки под сварку (после прокатки, строгания, машинной кислородной резки и резки на ножницах) на прочность при изгибе деталей металлических конструкций. Тавровые образцы (высота стенки 160 мм, ширина полки 130 мм) из стали 15ХСНД выполняли автоматической сваркой.

Наибольшую прочность показали образцы с необработанными перед сваркой кромками. Для стали толщиной 16 мм предел выносливости составил с0,07 = 31,6 ± 2 кгс/мм2. Предел выносливости образцов с кромками, обработанными машинной кислородной резкой, составил 77% от прочности образцов с необработанными кромками. Для образцов с кромками, полученными после резки на ножницах, прочность составила 57% от прочности образцов с кромками, не обработанными после прокатки. По сопротивлению усталости образцы из стали толщиной 16 и 45 мм располагаются в следующей последовательности в зависимости от способа обработки кромок (в порядке убывания): необработанные (покрытые окалиной), обрезанные машинной кислородной резкой, строгание на кромкострогальном станке, обрезанные на ножницах.

В литературе П68, 201, 244, 254, 284] освещены главным образом вопросы металлургии, технологии и техники выполнения сварки (ручная дуговая, автоматическая под флюсом, точечная, электронно-лучевая) по прокатной окалине и грунтованной поверхности. Сведения по статической прочности и ударной вязкости сварных соединений, выполненных по грунту, весьма ограничены.

Отсутствуют сведения по сопротивлению усталости соединений сваренных по прокатной и грунтованной поверхностям.

ЦНИИТМАШем совместно с НКмЗ им. В. И. Ленина проведен широкий комплекс исследований Г124 3 по установлению возможности выполнения сварки по прокатной окалине и антикоррозионному грунту с целью снижения затрат при изготовлении металлоконструкций, включающий рентгенографические исследования, изучение макроструктуры, статические испытания на растяжение и изгиб, определение ударной вязкости (при температурах испытания 20, - 20, —40 и - 60° С) и исследования усталости соединений.

Произведена сравнительная оценка несущей способности сварных стыковых соединений стали 09Г2С толщиной 6 мм, выполненных электродами УОНИ-13/55, автоматической сваркой под флюсом и полуавтоматической сваркой в углекислом газе при различных состояниях поверхности металла (не зачищенной, очищенной от окалины, покрытой антикоррозионным грунтом ФЛ-ОЗ-К). Состав грунта ФЛ-ОЗ-К (в весовых частях): лак 326—60; сурик железный 14; крон цинковый 9; тальк 9; белила цинковые 8. В каче - ' стве растворителя применяли смесь уайт-спирита с ксилолом Химический состав стали 09Г2С, %: 0,09С, 0,59Si; І. бОМп; O.028S; 0.023Р; 0,06Cr; 0,04Ni; 0,09Cu; 0.018ТІ.

Пластины сьаривали встык (длина шва 1300 мм) в кондукторе в нижнем положении без разделки кромок тремя указанными способами. Пластины, предназначенные для сварки по грунту и очищенные от окалины, подвергли дробеструйной обработке. Кромки всех пластин фрезеровали. Пластины, предназначенные для сварки по окалине, фрезеровали до полного удаления поврежденного при разрезке слоя окалины. Толщина слоя окалины составляла 15—25 мкм. Толщина антикоррозионного слоя 25— 35 мкм.

Сварку электродами УОНИ-13/55 диаметром 4 мм осуществляли на постоянном токе обратной полярности (/„ 180-Г-200 А;

ил = 25-г-30 В).

Автоматическую сварку под флюсом АН-348А выполняли сварочной головкой АБС на флюсовой подушке проволокой Св-08А диаметром 4 мм на режимах: /д = 380—400 А; Нд = 38 В; скорость сварки 28 м/ч; скорость подачи проволоки 43 м/ч. Сварку в углекислом газе проводили полуавтоматом А-537 проволокой Св-08Г2С диаметром 2 мм (/д => 280—300 А; £/д = 28—30 В: скорость подачи проволоки 172 м/ч).

Плиты после сварки термической обработке не подвергали.

Все сварные швы подвергали на НКМЗ им. В. И. Ленина рентгеновскому просвечиванию.

Окалина и грунтовка не оказали заметного влияния на формирование и макроструктуру соединений, выполненных электродами УОНИ-13/55, автоматической сваркой под флюсом и полуавтоматической сваркой в углекислом газе.

Испытания на разрыв образцов сечением 6x20 мм и диаметром 3 мм показали, что сталь 09Г2С обладает достаточно высокими и

стабильными прочностными и пластическими свойствами. Образцы (диаметром 3 мм), вырезанные поперек направления прокатки, имели относительное удлинение на 33% ниже и относительное сужение на 29% ниже, чем образцы, вырезанные вдоль направления прокатки. Относительное сужение металла, определенное на образцах сечением 6X20 мм, в поперечном направлении прокатки оказалось на 23% ниже, чем в продольном направлении прокатки. Стыковые соединения при различной подготовке поверхности свариваемых кромок (на образцах шириной 20 мм) в исходном после сварки состоянии при сохранении усиления шва по статической прочности не уступали основному металлу (табл. 15). Окалина и грунтовка не оказали влияния на механические свойства соединений при статическом растяжении. Разрушения всех сварных образцов с усилением шва происходило по основному металлу вне зоны термического влияния на расстоянии 22 -48 мм от линии сплавления.

Образцы (шириной 2U мм) из соединений, сваренных по окалине и грунту, со снятым усилением шва при испытании на статический изгиб показали удовлетворительные свойства (угол изгиба 180° С)-

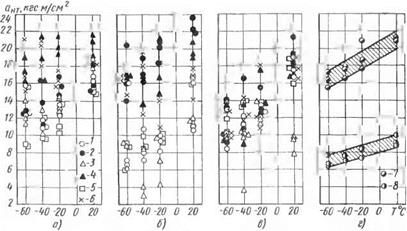

Стыковые соединения, выполненные электродами УОНИ-13/55, под флюсом и в углекислом газе по окалине и грунту, имели высокую ударную вязкость в диапазоне температур 20—60° С при надрезе по металлу шва и зоне сплавления. Ударная вязкость образцов сечением 6x10 мм со стандартным надрезом (тип VII по ГОСТ 6996—66) практически оказалась такой же, как у соединений, сваренных по зачищенному от окалины металлу (рис. 46). При самой низкой температуре испытаний (—60° С) соединения

|

Рис. 46. Зависимость ударной вязкости образцов стыкового соединения стали 09Г2С, выполненного ручной дуговой сваркой (а), автоматической под флюсом (б) и в среде С02 (в) от температуры испытаний: |

Результаты испытания на статическое растяжение

образцов сварных соединений стали 09Г2С

|

Таблица 15

|

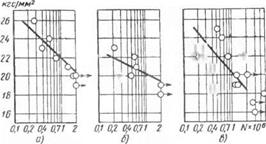

Рис. 47. Результаты испытания на выносливость

стали 09Г2С с прокатной окалиной (черные точки —

излом от клейма)

имели высокую ударную вязкость (ат 6 кгс/см2). Образцы с надрезом по металлу шва из соединений, выполненных сваркой под флюсом по окалине (с самой низкой ударной вязкостью —

имели высокую ударную вязкость (ат 6 кгс/см2). Образцы с надрезом по металлу шва из соединений, выполненных сваркой под флюсом по окалине (с самой низкой ударной вязкостью —

2,8; 3,8 и 4,1 кгс/см2 при температурах испытания 40 и —20°С; рис. 46, б) имели в изломе одиночные поры. Образец с надрезом по шву, сваренному по окалине в углекислом газе, ударная вязкость которого при температуре—40°С составила 3,4 кгс-м/см2 (рис. 46), имел в изломе небольшой газовый канал, идущий вдоль шва.

Ударная вязкость стали 09Г2С толщиной 6 мм в поперечном направлении прокатки в исследуемом интервале температур в среднем на 60% ниже, чем в продольном направлении (рис. 46).

Механическое старение (по ГОСТ 6996—66) привело к некоторому понижению ударной вязкости основного металла и сварных соединений с надрезом по металлу шва при температуре 20° С.

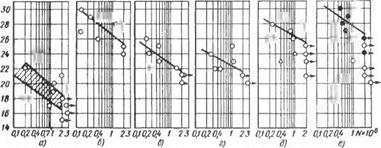

Испытания на выносливость образцов (см. рис. 34, в) выполняли [124] на машине типа ЦДМ Пу-10 при знакопостоянном растяжении при постоянном нижнем напряжении цикла равном 2 кгс/мм2, на базе 2-Ю® циклов. Частота нагружения составляла 1100— 1200 цикл./мин. Каждая серия испытаний состояла из 6—13 образцов. Всего было испытано 125 образцов. Предел выносливости стали 09Г2С с прокатной окалиной составил 33,5 кгс/мм2 (рис. 47).

Пределы выносливсти соединений, сваренных электродами УОНИ-13/55 по зачищенному от окалины металлу с сохраненным усилием шва, составили 16,5—18,5 кгс/мм2 (рис. 48, а, табл. 16),

|

|

Таблица 16 Сопротивление усталости стыковых соединений стали 09Г2С

|

|

|

что на 45--50% ниже предела выносливости основного металла с окалиной. Ручная дуговая сварка по окалине и грунту не понизила сопротивления усталости соединений Предел выносливости в этом случае составил 21,5 кгс/мм2 (рис. 48, в, г).

Соединения, выполненные автоматизированными способами сварки по зачищенному от окалины металлу, имели сопротивление усталости несколько выше, чем соединения, сваренные вручную.

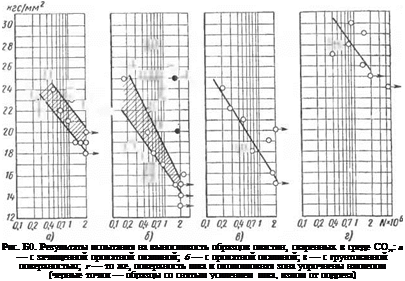

|

Автоматическая сварка под флюсом по окалине и грунту мало изменила сопротивление усталости соединений по отношению к соединениям с зачищенными перед сваркой кромками (рис. 49). При полуавтоматической сварке в углекслом газе по окалине и грунту получены более низкие значения пределов выносливости (14,5—15,5 кгс/мма, рис. 50, б, в), чем для аналогичных соединений, сваренных электродами УОНИ-13/55 и под флюсом (см. табл. 16).

![]() 7 И. Б. Кудрявцев

7 И. Б. Кудрявцев

В усталостных образцах после вырезки из сваренных встык пластин остаточные напряжения отсутствуют. Поэтому определяющим фактором в снижении сопротивления усталости этих образцов является концентрация напряжений, создаваемая формой усиления шва. Этот фактор перекрывает влияние технологических факторов, связанных с особенностями выполнения соединения (способ сварки, состояние поверхности под сварку).

При автоматической сварке под флюсом высота и ширина усиления изменяются по длине шва незначительно, а при ручной сварке, и особенно в углекислом газе, эти параметры существенно изменяются. По-видимому, этим объясняется несколько большее снижение усталостной прочности соединений, сваренных в углекислом газе, по сравнению с другими способами сварки.

Выносливость и долговечность соединений заметно возрастают при удалении усиления шва, являющегося сильным концентратом напряжений (для сварного соединения с удаленной окалиной Ко — = 1,5).

С целью выделения влияния на сопротивление усталости соединений технологических факторов в образцах четырех серий было удалено усиление шва. Предел выносливости соединений со снятым усилениемшва, сваренных электродами УОНИ-13/55 по грунту находился на том же уровне (25,5 кгс/мм2), что и для соединений с удаленной окалиной и составлял 76% от предела выносливости основного металла. Почти такое же (24,5 кгс/ммг) сопротивление усталости имели соединения со снятым усилением шва, сваренные в углекислом газе по прокатной окалине и без нее (см. [табл. 16).

Предел выносливости соединений, сваренных по грунту электродами УОНИ-13/55 с поверхностью упрочненными многобой - ковым устройством необработанными швами и околошовной зоной, оказался равным 26,5 кгс/мм*, что на 62% выше предела выносливости сварных соединений с удаленной прокатной окалиной и составляет 79% от предела выносливости основного металла (см. табл. 16).

Поверхностный наклеп шва соединений, сваренных в углекислом газе по грунтованной поверхности, повысил усталостную прочность на 65% (предел выносливости 25,5 кгс/мма), доведя ее до наиболее высоких значений, полученных для соединений сваренных электродами УОНИ-13/55.

Все образцы исследованных соединений в исходном после сварки состоянии с сохраненным усилением шва при испытании на выносливость разрушались по границе шва (рис. 51, а). В большинстве случаев трещина усталости, зарождаясь на поверхности, охватывала всю ширину образца. В отдельных случаях очаги усталости имели локальный характер и возникали в месте резкого изменения ширины шва по длине стыка (рис. 52) от подреза (рис. 53), от местного наплыва (выступа) по ширине шва (рис. 54, а), от границы шва в месте углубления поверхностного рельефа шва (рис. 54, б).

В образцах со снятым усилением шва изломы происходили в основном по зоне сплавления. Пять образцов соединений, выполненных автоматической сваркой под флюсом по окалине (со сня

тым усилением шва), прошедших без повреждений базу испытаний, при статическом растяжении разрушались по основному металлу на расстоянии 26—39 мм от линии сплавления. [2] [3]

Разрушение упрочненных образцов происходило по границе шва, по околошовной зоне вблизи границы шва и в шести случаях по основному металлу на расстоянии 15—53 мм от границы шва. Каждый образец, выдержавший 2-Ю® циклов нагрузки, затем испытывали статически до разрушения, чтобы подтвердить, что усталостных трещин, по крайней мере, макроскопических не образовалось. Все изломы оказались вязкими и проходили по основному металлу на расстоянии 26- 45 мм от границы шва.

Сварку по грунту ФЛ-03-Ктолщиной не более 35мкм и по сухой окалине толщиной до 25 мкм со следами ржавчины можно считать допустимой, так как в этом случае обеспечивается статическая и усталостная прочность стыковых соединений стали 09Г2С толщиной 6 мм на уровне соединений с зачищенными кромками.

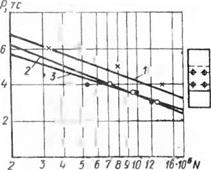

Контактная сварка по прокатной окалине и фосфатированной поверхности. В краностроении и других отраслях машиностроения перспективным является применение листовой горячекатаной стали, предварительно очищенной от окалины дробеструй - , ной обработкой или травлением с нанесением защитной фосфатной пленки, замедляющей коррозию металла и способствующей лучшему сцеплению краски [147, 153].

В работе [147] описано исследование статической и усталостной прочности соединений внахлестку, выполненных контактной точечной сваркой на листовой горячекатаной стали ВСтЗ толщиной 5 и 6 мм кипящей плавки с нанесением фосфатной пленки. Окалину с поверхности металла перед фосфатированием удаляли травлением или дробеструйной обработкой. Метод удаления прокатной окалины на качество сварки не влиял. Фосфатирующий раствор имел следующий состав: 14 г/л монофосфатного цинка; 28 г/л азотнокислого натрия; 0,06 г/л окиси меди или углекислой меди. Рабочая температура раствора была 50—55° С. Экспериментально были установлены оптимальная толщина фосфатной пленки и режимы контактной сварки.

На рис. 55 приведены результаты испытаний четырехточечных двухрядных соединений, выполненных точечной сваркой, на стали с различным состоянием поверхности, при знакопостоянном растяжении (Ra = 0,3). Усталостная прочность соединений при 1,2 X X 10® циклов для стали с окалиной, а также с фосфатированной поверхностью на 20% ниже, чем для соединений из стали с очищенной поверхностью.

Опубликовано в

Опубликовано в