Возможности использования

30 ноября, 2012

30 ноября, 2012  admin

admin Высокое отношение прочности к массе в случае АП чрезвычайно важно в любых применениях, связанных со средствами транспорта, так как оказывает прямое влияние на экономию энергии. Ожидается, что покупатели автомобилей будущего будут готовы платить большую сумму за транспортные средства, обладающие лучшим комфортом и привычными удобствами полноразмерного автомобиля, нежели купить автомобиль, который был разработан лишь для того, чтобы достигнуть экономии топлива просто за счет уменьшения размеров, ухудшения эксплуатационных характеристик и снижения комфорта. Все легкие и высокопрочные материалы с хорошими физико-механическими показателями тщательно изучаются автомобильными фирмами. Такие материалы используют для повышения уровня разработок, многие из которых имеют своей целью улучшение эксплуатационных характеристик и более эффективное использование. Однако стоимость разработки одновременно с трудностями, возникающими при этом, все еще является определяющим фактором.

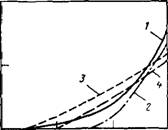

Основными АП-материалами, на которые в дальнейшем будет обращено наибольшее внимание в промышленности средств транспорта, являются новые виды термореактивных полиэфирных смол (например, «эластичные» и ударопрочные варианты) и быстроотверждаемые системы (менее чем за 1 мин при толщине 2,5 мм), автомобильные марки смол на основе виниловых эфи - ров и эпоксидные смолы с новыми отверждающими системами, позволяющими сделать их более технологичными по отношению к требованиям автомобильных производств. Углеродные волокна находят все более широкое использование, особенно в гибридных армирующих системах в сочетании со стекловолокном (рис. 26.7) благодаря тому, что цена на углеродные волокна за последние годы уменьшилась с 40 до 22 долл. за 1 кг. Тем не менее основные данные по разработкам свидетельствуют об интересе к новым, высокопрочным АП-композитам, обладающим большей способностью к поглощению энергии и лучшими ударными характеристиками, пониженной ползучестью и лучшими усталостными характеристиками, что облегчает создание более эффективных разработок и их дальнейшее развитие, а также более точное предсказание эксплуатационных характеристик.

Сначала низкая стоимость оснастки была наиболее важным преимуществом композиционных материалов. Существенные улучшения как самих композитов, так и процессов их получения предопределили возможность количественного увеличения производства. Это, в свою очередь, обусловило создание лучшей, более удобной оснастки и разработку средств и методов автоматизации процессов переработки. Использование контрольно-измерительной аппаратуры в процессах формования привело к улучшению качества продукции. Применение покрытий из полиуретанов прямо в форме, впервые использованное для панелей кузова автомобиля «Корвет» в 1980 г. и повторенное в 1981 г. для задней двери фургона фирмы «Олдсмобиль», явилось дополнительным средством для улучшения качества поверхности деталей с одновременной перспективой снижения цен. В настоящее время разрабатывается система перестановки форм, позволяющая снизить на 80 % потребное количество формовочных прессов большого усилия.

С, кт /год 0,90

OAS

1910

1915

1980

Рис. 26.7. Динамика роста потребления С углеродного волокна:

/ — в аэрокосмической промышленности; 1 — в автомобилестроении; 3 — в производстве спорттоваров: 4 — в общей промышленности

1985 г.

Наиболее трудными в процессах разработки и производства изделий являются проблемы сборки кузовов с использованием таких деталей, как панели крыши и пола. Решение этой задачи следует искать в разработке деталей и процессов соединения для обеспечения быстрого и прочного связывания разнородных мате

* Приведенные данные фирмы «Питтсбург плейт гласс индастриз» включают как термореактивные, так и термопластичные смолы, армирующие добавки и наполнители, используемые при изготовлении деталей легковых и грузовых автомобилей, фургонов, автобусов, прицепов, автомобилей-дач, железнодорожных вагонов н других наземных транспортных средств.

Риалов конструкции. По мере того как в производстве композиционных материалов и в процессах их переработки появляются перечисленные выше и другие совершенствования, а скорость изготовления деталей из АП-композитов возрастает, можно ожидать, что их производство станет конкурентоспособным по сравнению с производством металлических кузовов при равных или даже более низких капиталовложениях. Наконец, с учетом возможности внутризаводской переработки отходов материалов, что было реализовано для термопластов, а для термореактивных смол показана его принципиальная возможность, такая конкурентоспособность, несомненно, будет достигнута. Факторы, перечисленные выше, одновременно с возможностью снижения массы деталей из композитов и некоторых других материалов позволяют прогнозировать рост потребления АВП на рынке средств транспорта США (в основном легковых и грузовых автомобилей) до 1990 г. (табл. 26.7). К тому времени высокопрочные композиты займут в структуре применения до 15 %, ЛФМ и объемные формуемые изделия — 70 % и полученные методом реакционного литьевого формования армированных пластиков — 15 % от доли термореактивных смол в общем объеме АВП. В качестве матрицы для армированных термопластов по-прежнему будут в основном

использовать полипропилен, полиамиды, полистиролы и термопластичные полиэфиры. Детали могут быть изготовлены как у разработчика, так и у потребителя, разделяясь при этом поровну по виду полимерной матрицы (термопласты и термореактивные смолы). Ожидают, что производство автомобилей будет составлять суммарно 9,5 млн. шт.

Нет оснований считать, что наше общество станет менее мобильным в обозримом будущем. До тех пор, пока эта мобильность будет существовать, средства транспорта будут изнашиваться, устаревать или требовать замены по другим причинам. Несмотря на скорость и экономичность передвижения по воздуху, удобство персональных средств транспорта, особенно для путешествий на расстояния до 240 км, будут занимать существенное место в семейном бюджете. Быстрая эволюция разработок средств наземного транспорта создает постоянно растущие возможности для использования новых и улучшенных материалов, процессов и химических продуктов. Наибольшая масса (высокие прочность и коррозионная стойкость, а также многосторонность возможностей использования композитов в разработках, составах и изделиях дают возможность с учетом специфических потребностей сделать их привлекательными для применения в автомобилестроении. Разработка качественных продуктов, надежной оснастки и оборудования для проведения процесса, а также снабжение соответствующими сырьевыми материалами придает уверенность в возможности разработки качественных материалов с хорошими эксплуатационными свойствами, необходимыми для гарантии доверия при составлении программ выпуска, точного определения вида АП и производства композитов на основе АП.

Опубликовано в

Опубликовано в