Влияние дефектов на работоспособность сварных соединений и конструкций

22 февраля, 2016

22 февраля, 2016  admin

admin Анализ случаев разрушения сварных конструкций, работающих в самых различных условиях, свидетельствует о том, что чаще всего их разрушение начинается от дефектов, возникающих в сварном соединении или в основном металле.

Выше было рассмотрено влияние пор, неметаллических включений и трещин на прочность металлов. Однако в сварных соединениях помимо перечисленных дефектов на прочность могут повлиять непровары, несплавления, форма сварного шва и т. д. К тому же влияние дефектов, находящихся в сварном соединении, будет несколько иным, чем в металле, что связано с наличием в сварной конструкции остаточных напряжений, которые возникают вследствие высокотемпературного неравномерного нагрева металла при сварке. Поэтому влияние дефектов, представляющих собой концентраторы напряжений, будет во многом зависеть от распределения остаточных напряжений и рабочих напряжений, возникающих в процессе эксплуатации, и совокупности всех этих напряжений.

О влиянии дефектов на прочность сварных соединений опубликовано много работ. Задача данного параграфа — не обзор этих работ, а только иллюстрация с помощью данных некоторых работ влияния дефектов на качество сварных изделий и особенности этого влияния.

Из всех дефектов, встречающихся в сварных швах, наиболее опасны трещины. Именно наличие трещин в сварном соединении зачастую является причиной аварийного разрушения ответственных сварных конструкций. Это связано с тем, что трещины, находящиеся в сварных соединениях, ослабляют сечение швов или свариваемых элементов и тем самым уменьшают статическую прочность соединений. Кроме того, являясь концентраторами напряжений, трещины существенно уменьшают и динамическую прочность сварных соединений.

Отрицательное влияние трещин на работоспособность сварных соединений повышается еще и тем, что со временем размеры трещин постоянно увеличиваются. Этот рост происходит тем быстрее, чем больше величина нагрузки и чем выше ее динамичность и цикличность. Кроме того, на увеличение размеров трещин оказывает влияние и внешняя среда (газовая и жидкостная).

Несомненно, что увеличение размеров трещин, образовавшихся при сварке, может привести к разрушению конструкций во время эксплуатации. Рост размеров трещин в процессе эксплуатации особенно опасен в тех случаях, когда это увеличение не вызывает заметных расстройств работы конструкции, например, при эксплуатации различного рода решетчатых конструкций (мостовые и подкрановые фермы, различные -перекрытия и т. д.). Это обусловлено тем, что в подобных конструкциях трещины могут появиться и расти сначала в одном, а затем и во всех швах, связывающих какие-то отдельные элементы. Выход из строя одного элемента конструкции может не привести к немедленному разрушению всей конструкции, но он вызовет-перегрузку других несущих элементов, что конечно увеличит вероятность ее разрушения.

Опасность наличия трещин в сварном соединении заключается также в том, что они, являясь дефектами плоского типа, трудно обнаруживаются рентгеновскими методами контроля.

Если отрицательное влияние трещин на прочность сварных соединений не вызывает сомнений, то относительно влияния пор и неметаллических включений на работоспособность сварных конструкций существуют различные мнения. Поэтому рассмотрим более подробно влияние пор и неметаллических включений на механические свойства сварного соединения.

Большинство исследователей, изучающих влияние пор на прочность сварных соединений, приходит к выводу, что до некоторого предела наличие пор в металле шва практически не снижает его статической прочности. Для низкоуглеродистых сталей этот предел составляет примерно 10 % площади поперечного сечения шва [322], для перлитных сталей — 6— 8 % [322, 327, 331], для алюминиевых сплавов — 3,6 % [298]. ; Согласно данным [130], для алюминиевого сплава АМг-6 поры диаметром менее 0,5 • 10_3 м, не сопровождающиеся оксидными пленками, практически не влияют на прочностные характеристики сварного соединения. Неокисленные поры, если их диаметр не превышает (1,8—2,0) • 10—3 м, снижают статическую прочность швов без усиления примерно на 6 %. Цепочки частично слившихся пор (dn = 2 • 10-3 м) общей длиной не более 30 % длины шва снижают его статическую прочность на 11—15 %.

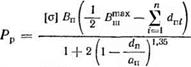

Несущую способность сварного шва с порами можно определить по следующим формулам [271]: для одиночных пор

Несущую способность сварного шва с порами можно определить по следующим формулам [271]: для одиночных пор

для цепочки и сетки пор

|

|

где dn — диаметр поры (для цепочек и скоплений — средний диаметр); В™* — максимальная ширина шва; ап — наименьшее расстояние между соседними порами; Вп — высота шва для сквозной поры или глубины поры.

Однако поры не только снижают статическую прочность сварного соединения, но, являясь концентраторами напряжений [131, 309], могут вызвать снижение выносливости сварного соединения. Значительное влияние пор на сопротивление уста

лости сварных соединений для различных материалов отмечено в ряде работ [10, 130, 314, 316].

Особенно сильное влияние на выносливость сварных соединений оказывает наличие пор, расположенных в зонах высоких растягивающих остаточных напряжений. В этом случае становятся опасными даже единичные поры.

Поскольку растягивающие остаточные напряжения особенно велики в поверхностных слоях металла шва, то опасность разрушения возрастает, если поры будут расположены близко к поверхности. Это подтверждается данными [242], согласно которым величина коэффициента концентрации напряжений для газовых пор возрастает с 2,05 до 5,0 при приближении поры из объема к поверхности на расстояние, равное диаметру поры. По той же причине будут опасными и поры, вышедшие на поверхность шва, особенно если в процессе эксплуатации происходит взаимодействие поверхности с жидкой средой [242].

Однако сварные соединения разрушаются и по внутренним порам, если последние расположены в зонах высоких растягивающих остаточных напряжений [10]. Поскольку влияние пор связано с величиной остаточных напряжений, то очевидно, что наличие пор будет больше сказываться на механических свойствах длинных продольных швов, где растягивающие остаточные напряжения обычно достигают высоких значений.

Твердые шлаковые и металлические включения, содержащиеся в металле шва, также оказывают заметное влияние на механические свойства сварного соединения. Поскольку неметаллические включения являются концентраторами напряжений, то это влияние должно существенно зависеть от величины, формы и распределения включений, а также от сил связи на границе включение—металл, соотношения упругих констант включений и матрицы. Согласно данным [104], форма, распределение и фазовый состав неметаллических включений размером менее 1 мкм существенно влияют на величину ударной вязкости ан и критическую температуру хрупкости металла шва. Особенно заметно влияние на уровень ан неметаллических включений остроугольной формы. Образование скоплений неметаллических включений также снижает величину ударной вязкости.

Исследование влияния шлаковых включений на статическую прочность сварных соединений показало [318], что при наличии шлаковых включений в количествах до 10 % площади поперечного сечения шва предел прочности металла шва почти не изменяется. Однако при работе сварного соединения в жидких агрессивных средах наличие шлаковых включений на поверхности швов из стали КВК-42 привело к снижению стойкости сварных соединений против коррозионного растрескивания на 20—25 % [1481. Поэтому при работе в агрессивных средах даже при статическом нагружении наличие шлаковых включений в сварном шве снижает долговечность конструкции.

Результаты исследований влияния неметаллических включений на циклическую прочность сварных швов [317] свидетельствуют о том, что при числе циклов до 104 сопротивление усталости сварного шва, содержащего включения, почти не отличается от прочности основного металла. При большем числе циклов нагружения на прочность сварных швов начинают влиять размеры включений. Причем чем больший размер включения, тем в большей мере снижается сопротивление усталости сварного соединения.

В связи с различиями в физических свойствах включений и матрицы, в частности разности коэффициентов термического расширения, в области расположения включения и в нем самом могут возникнуть [112, 303, 304, 309] значительные по величине напряжения. По данным, приведенным в работе [139], а = 588 МПа. Столь высокие значения напряжений могут привести к появлению участка предразрушения вблизи расположения включений. Очевидно, что проведение термообработки, в какой-то мере снижающей возникающие вблизи включений напряжения, должно уменьшить и опасное влияние неметаллических включений. Это подтверждается и экспериментальными данными [311, 326] по влиянию термообработки на сопротивление усталости сварных соединений со шлаковыми включениями. Отметим, что приведенные в [312] экспериментальные данные получены для металла толщиной более 12 • 10-3 м; для деталей меньшей толщины вредное влияние шлаковых включений усиливается.

Возникновение термических напряжений вблизи включений связано с химическим составом неметаллического включения. Поэтому важное значение при определении влияния неметаллических включений на прочность металла имеет выбор легирующих элементов, поскольку от этого зависит состав включения. Так, поданным [303, 304], при охлаждении металла вокруг включений (А12Оя, Са-алюминаты), которые обладают меньшим коэффициентом термического расширения, чем металл, возникают поля напряжений. Включения, у которых коэффициент термического расширения выше, чем у стали, например MnS, MnSe, образуют полости на границе с металлом, что тоже вредно.

Наличие неметаллических включений в металле шва может способствовать образованию других дефектов. Например, сульфидные включения, которые часто имеют температуру плавления ниже температуры кристаллизации металла, вызывают образование горячих трещин. Наличие нитридов в металлле шва увеличивает его склонность к старению и т. д.

Таким образом, даже такой весьма краткий обзор свидетельствует о значительном влиянии неметаллических включений, содержащихся в сварных швах, на работоспособность сварных конструкций.

Непровары, подрезы и несплавления, являясь плоскими дефектами, создают значительную концентрацию напряжений и заметно снижают статическую и динамическую прочность сварного соединения. Подобная зависимость наблюдается для самых различных материалов [56, 249, 333]. Особенно заметно эти дефекты влияют на динамическую прочность. Даже небольшие по величине непровары (10 % толщины сечения) снижают сопротивление усталости в 2 раза [249]. Причем отрицательное влияние подрезов, несплавлений и непроваров усиливается, если дефекты находятся в поле высоких растягивающих остаточных напряжений.

Итак, хотя и в разной мере, но все рассмотренные дефекты сварных швов (трещины, поры, неметаллические включения, подрезы, непровары, несплавления) влияют на работоспособность сварных конструкций, особенно под действием знакопеременных и ударных нагрузок.

Влияние дефектов на работоспособность сварных соединений и конструкций

22 февраля, 2016

22 февраля, 2016  admin

admin Анализ случаев разрушения сварных конструкций, работающих в самых различных условиях, свидетельствует о том, что чаще всего их разрушение начинается от дефектов, возникающих в сварном соединении или в основном металле.

Выше было рассмотрено влияние пор, неметаллических включений и трещин на прочность металлов. Однако в сварных соединениях помимо перечисленных дефектов на прочность могут повлиять непровары, несплавления, форма сварного шва и т. д. К тому же влияние дефектов, находящихся в сварном соединении, будет несколько иным, чем в металле, что связано с наличием в сварной конструкции остаточных напряжений, которые возникают вследствие высокотемпературного неравномерного нагрева металла при сварке. Поэтому влияние дефектов, представляющих собой концентраторы напряжений, будет во многом зависеть от распределения остаточных напряжений и рабочих напряжений, возникающих в процессе эксплуатации, и совокупности всех этих напряжений.

О влиянии дефектов на прочность сварных соединений опубликовано много работ. Задача данного параграфа — не обзор этих работ, а только иллюстрация с помощью данных некоторых работ влияния дефектов на качество сварных изделий и особенности этого влияния.

Из всех дефектов, встречающихся в сварных швах, наиболее опасны трещины. Именно наличие трещин в сварном соединении зачастую является причиной аварийного разрушения ответственных сварных конструкций. Это связано с тем, что трещины, находящиеся в сварных соединениях, ослабляют сечение швов или свариваемых элементов и тем самым уменьшают статическую прочность соединений. Кроме того, являясь концентраторами напряжений, трещины существенно уменьшают и динамическую прочность сварных соединений.

Отрицательное влияние трещин на работоспособность сварных соединений повышается еще и тем, что со временем размеры трещин постоянно увеличиваются. Этот рост происходит тем быстрее, чем больше величина нагрузки и чем выше ее динамичность и цикличность. Кроме того, на увеличение размеров трещин оказывает влияние и внешняя среда (газовая и жидкостная).

Несомненно, что увеличение размеров трещин, образовавшихся при сварке, может привести к разрушению конструкций во время эксплуатации. Рост размеров трещин в процессе эксплуатации особенно опасен в тех случаях, когда это увеличение не вызывает заметных расстройств работы конструкции, например, при эксплуатации различного рода решетчатых конструкций (мостовые и подкрановые фермы, различные -перекрытия и т. д.). Это обусловлено тем, что в подобных конструкциях трещины могут появиться и расти сначала в одном, а затем и во всех швах, связывающих какие-то отдельные элементы. Выход из строя одного элемента конструкции может не привести к немедленному разрушению всей конструкции, но он вызовет-перегрузку других несущих элементов, что конечно увеличит вероятность ее разрушения.

Опасность наличия трещин в сварном соединении заключается также в том, что они, являясь дефектами плоского типа, трудно обнаруживаются рентгеновскими методами контроля.

Если отрицательное влияние трещин на прочность сварных соединений не вызывает сомнений, то относительно влияния пор и неметаллических включений на работоспособность сварных конструкций существуют различные мнения. Поэтому рассмотрим более подробно влияние пор и неметаллических включений на механические свойства сварного соединения.

Большинство исследователей, изучающих влияние пор на прочность сварных соединений, приходит к выводу, что до некоторого предела наличие пор в металле шва практически не снижает его статической прочности. Для низкоуглеродистых сталей этот предел составляет примерно 10 % площади поперечного сечения шва [322], для перлитных сталей — 6— 8 % [322, 327, 331], для алюминиевых сплавов — 3,6 % [298]. ; Согласно данным [130], для алюминиевого сплава АМг-6 поры диаметром менее 0,5 • 10_3 м, не сопровождающиеся оксидными пленками, практически не влияют на прочностные характеристики сварного соединения. Неокисленные поры, если их диаметр не превышает (1,8—2,0) • 10—3 м, снижают статическую прочность швов без усиления примерно на 6 %. Цепочки частично слившихся пор (dn = 2 • 10-3 м) общей длиной не более 30 % длины шва снижают его статическую прочность на 11—15 %.

Несущую способность сварного шва с порами можно определить по следующим формулам [271]: для одиночных пор

Несущую способность сварного шва с порами можно определить по следующим формулам [271]: для одиночных пор

для цепочки и сетки пор

|

|

где dn — диаметр поры (для цепочек и скоплений — средний диаметр); В™* — максимальная ширина шва; ап — наименьшее расстояние между соседними порами; Вп — высота шва для сквозной поры или глубины поры.

Однако поры не только снижают статическую прочность сварного соединения, но, являясь концентраторами напряжений [131, 309], могут вызвать снижение выносливости сварного соединения. Значительное влияние пор на сопротивление уста

лости сварных соединений для различных материалов отмечено в ряде работ [10, 130, 314, 316].

Особенно сильное влияние на выносливость сварных соединений оказывает наличие пор, расположенных в зонах высоких растягивающих остаточных напряжений. В этом случае становятся опасными даже единичные поры.

Поскольку растягивающие остаточные напряжения особенно велики в поверхностных слоях металла шва, то опасность разрушения возрастает, если поры будут расположены близко к поверхности. Это подтверждается данными [242], согласно которым величина коэффициента концентрации напряжений для газовых пор возрастает с 2,05 до 5,0 при приближении поры из объема к поверхности на расстояние, равное диаметру поры. По той же причине будут опасными и поры, вышедшие на поверхность шва, особенно если в процессе эксплуатации происходит взаимодействие поверхности с жидкой средой [242].

Однако сварные соединения разрушаются и по внутренним порам, если последние расположены в зонах высоких растягивающих остаточных напряжений [10]. Поскольку влияние пор связано с величиной остаточных напряжений, то очевидно, что наличие пор будет больше сказываться на механических свойствах длинных продольных швов, где растягивающие остаточные напряжения обычно достигают высоких значений.

Твердые шлаковые и металлические включения, содержащиеся в металле шва, также оказывают заметное влияние на механические свойства сварного соединения. Поскольку неметаллические включения являются концентраторами напряжений, то это влияние должно существенно зависеть от величины, формы и распределения включений, а также от сил связи на границе включение—металл, соотношения упругих констант включений и матрицы. Согласно данным [104], форма, распределение и фазовый состав неметаллических включений размером менее 1 мкм существенно влияют на величину ударной вязкости ан и критическую температуру хрупкости металла шва. Особенно заметно влияние на уровень ан неметаллических включений остроугольной формы. Образование скоплений неметаллических включений также снижает величину ударной вязкости.

Исследование влияния шлаковых включений на статическую прочность сварных соединений показало [318], что при наличии шлаковых включений в количествах до 10 % площади поперечного сечения шва предел прочности металла шва почти не изменяется. Однако при работе сварного соединения в жидких агрессивных средах наличие шлаковых включений на поверхности швов из стали КВК-42 привело к снижению стойкости сварных соединений против коррозионного растрескивания на 20—25 % [1481. Поэтому при работе в агрессивных средах даже при статическом нагружении наличие шлаковых включений в сварном шве снижает долговечность конструкции.

Результаты исследований влияния неметаллических включений на циклическую прочность сварных швов [317] свидетельствуют о том, что при числе циклов до 104 сопротивление усталости сварного шва, содержащего включения, почти не отличается от прочности основного металла. При большем числе циклов нагружения на прочность сварных швов начинают влиять размеры включений. Причем чем больший размер включения, тем в большей мере снижается сопротивление усталости сварного соединения.

В связи с различиями в физических свойствах включений и матрицы, в частности разности коэффициентов термического расширения, в области расположения включения и в нем самом могут возникнуть [112, 303, 304, 309] значительные по величине напряжения. По данным, приведенным в работе [139], а = 588 МПа. Столь высокие значения напряжений могут привести к появлению участка предразрушения вблизи расположения включений. Очевидно, что проведение термообработки, в какой-то мере снижающей возникающие вблизи включений напряжения, должно уменьшить и опасное влияние неметаллических включений. Это подтверждается и экспериментальными данными [311, 326] по влиянию термообработки на сопротивление усталости сварных соединений со шлаковыми включениями. Отметим, что приведенные в [312] экспериментальные данные получены для металла толщиной более 12 • 10-3 м; для деталей меньшей толщины вредное влияние шлаковых включений усиливается.

Возникновение термических напряжений вблизи включений связано с химическим составом неметаллического включения. Поэтому важное значение при определении влияния неметаллических включений на прочность металла имеет выбор легирующих элементов, поскольку от этого зависит состав включения. Так, поданным [303, 304], при охлаждении металла вокруг включений (А12Оя, Са-алюминаты), которые обладают меньшим коэффициентом термического расширения, чем металл, возникают поля напряжений. Включения, у которых коэффициент термического расширения выше, чем у стали, например MnS, MnSe, образуют полости на границе с металлом, что тоже вредно.

Наличие неметаллических включений в металле шва может способствовать образованию других дефектов. Например, сульфидные включения, которые часто имеют температуру плавления ниже температуры кристаллизации металла, вызывают образование горячих трещин. Наличие нитридов в металлле шва увеличивает его склонность к старению и т. д.

Таким образом, даже такой весьма краткий обзор свидетельствует о значительном влиянии неметаллических включений, содержащихся в сварных швах, на работоспособность сварных конструкций.

Непровары, подрезы и несплавления, являясь плоскими дефектами, создают значительную концентрацию напряжений и заметно снижают статическую и динамическую прочность сварного соединения. Подобная зависимость наблюдается для самых различных материалов [56, 249, 333]. Особенно заметно эти дефекты влияют на динамическую прочность. Даже небольшие по величине непровары (10 % толщины сечения) снижают сопротивление усталости в 2 раза [249]. Причем отрицательное влияние подрезов, несплавлений и непроваров усиливается, если дефекты находятся в поле высоких растягивающих остаточных напряжений.

Итак, хотя и в разной мере, но все рассмотренные дефекты сварных швов (трещины, поры, неметаллические включения, подрезы, непровары, несплавления) влияют на работоспособность сварных конструкций, особенно под действием знакопеременных и ударных нагрузок.

Опубликовано в

Опубликовано в