Вибрационная реометрия

31 января, 2014

31 января, 2014  admin

admin Оперативный контроль процесса вулканизации позволяю! осуществить специальные приборы для определения кинетики вулка-1 низации - вулкаметры (кюрометры, реометры), непрерывно фиксирующие амплитуды сдвиговой нагрузки (в режиме заданной амплитуды гармонического сдвига) или сдвиговой деформации (в режиме заданной амплитуды сдвиговой нагрузки). Наиболее широко используются приборы вибрационного типа, в частности реометры 100 и 100S фирмы “Монсанто”, обеспечивающие автоматическое проведение испытаний с получением непрерывной диаграммы изменения свойств^ смеси в процессе вулканизации согласно ASTM 2084-79, МС ISO* 3417-77, ГОСТ 12535-84.

В таких приборах стальной диск, погруженный в резиновую смесь, приводится в колебательное движение с небольшой амплитудой (вискозиметрия вибрационного типа), что позволяет определить крутящий момент и угол механических потерь в любой момент процесса вулканизации. Существует прямая пропорциональная зависимость между повышением величины крутящего момента и степенью сшивания эластомера, причем под степенью сшивания понимают отношение числа образовавшихся узлов сшивания к общему теоретически возможному их числу.

Реометр фирмы “Монсанто ’’ - прибор роторной конструкции знакопеременного сдвига. Биконический ротор 3 совершает колебательное движение с заданной амплитудой в рабочей камере, образованной двумя полуформами 2 и 4, обогреваемыми вмонтированными электронагревателями (рисЛ 8.1). Верхняя полуформа 2 перемещается в вертикальной плоскости при загрузке и выгрузке образцов с помощью штока пневматического цилиндра 1. Колебательное движение на диск 3 передается через эксцентрик и рычаг 5, на котором укреплен датчик напряжения, связанный с электронной регистрирующей системой. В целях безопасности прибор полностью закрыт до момента смыкания плит.

|

з=> |

|

<>- |

|

Рис. 18.1. Принципиальная схема рабочей камеры реометра “Монсанто |

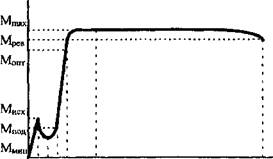

В последние десятилетия фирмой представлена настольная модель усовершенствованной конструкции марки 100 S. Прибор обеспечивает автоматическое проведение испытаний, результаты которых фиксируются на записывающем устройстве в виде непрерывной диаграммы изменения величины крутящего момента М на роторе в процессе прогрева и вулканизации (рис. 18.2). Реометр 100 S снабжен блоком информации, который измеряет и рассчитывает данные испытания в цифровой форме. Результаты испытаний, а также температура верхней и нижней плит представлены на дисплеях большого размера, работающих на жидких кристаллах. Данные могут передаваться на печатающее устройство последовательного действия, самописец или дистанционное вычислительное устройство.

Испытания на реовулкаметре сочетают процессы течения и вулканизации, поэтому более или менее моделируют условия литья под давлением. Поскольку в приборе резиновая смесь вулканизуется после впрыска в ячейку при температуре вулканизации, то взаимо

связь между давлением впрыска и заполнением формы даёт важную информацию о поведении смеси в производственном процессе.

В результате испытания одного образца определяют 11 условных показателей, характеризующих свойства резиновой смеси и вул - канизата. Первые пять показателей описывают технологические свойства резиновой смеси и могут быть использованы для прогнозирования их поведения в перерабатывающем оборудовании.

|

|

|

М, Нм |

|

Рис. 18.2. Общий вид вулкаметри - ческой кривой |

Продолжительность вулканизации

(1) Исходная вязкость Мисх - жесткость смеси без разогрева - и (2) минимальная вязкость Ммин - пластичность смеси - характеризуют вязкостные свойства материала. (3) Термопластичность (Мисх/ МИ1Щ) - перепад вязкости, зависящий от степени снижения упругости (вязкости) материала при повышении температуры. Для смесей, надмолекулярная структура которых неустойчива к деформациям, термопластичность определяется степенью разрушения этой структуры при деформации материала. (4) Начало подвулканизации Мподв - величина момента, приращение которого достигает 2 % от величины Ммин., (5) время подвулканизации - время, соответствующее Мподв.

Остальные показатели характеризуют вулканизационные свойства резиновых смесей.

(6) Момент при максимальной степени вулканизации Мпих - может быть одновременно использован для оценки свойств вулканизатов. Фирмой “Монсанто” была проделана работа по установлению корреляции между показателем (6) реометра и модулем при удлинении 300%, определенным обычным способом. Для большинства резиновых смесей имеет место прямолинейная зависимость, однако, поскольку эти два испытания различаются во многих отношениях, прямой корреляции гарантировать нельзя. (7) Момент в оптимуме вулканизации Мот> составляющий 90% от максимального момента, и (8) время его достижения тоггг. (9) Время достижения максимальной степени вулканизации тмакс - применяется только для кривых с реверсией (пере-вулканизацией). (10) Момент при реверсии Мре». и (11) время его наступления трев.

Кроме того, по кривой можно рассчитать два дополнительных показателя: (12) относительная степень сшивания вулканизата (Mi - Hnm)/(Mmax - Mmm), где Mi ~ величина момента в данной точке рео - граммы; (13) скорость вулканизации как тангенс угла наклона кривой в произвольно выбранной ее точке.

Получение усредненных констант скорости реакции из вулка - метрических кривых с химической точки зрения не совсем корректно, поскольку линейная зависимость между химической реакцией и механической величиной крутящего момента не соблюдается, однако с технической точки зрения это вполне допустимо.

С помощью реометра можно оценивать свойства резиновых смесей, проводить статистический контроль технологического процесса их изготовления (см. главу 17). Использование контрольных карт, показывающих, какими должны быть величины в определенных точках реограммы, позволяет предупредить изготовление резиновых смесей, не соответствующих нормам.

Использование стандартных и дополнительных реометриче - ских характеристик позволяет определить ошибки в дозировке ингредиентов, что делает возможным применение реометра для управления качеством резиновых смесей и процессом их изготовления [6]. Так, из широкого ряда исследованных пластометров различных типов наиболее чувствительными к изменению состава резиновых смесей оказались вискозиметр Муни и реометр “Монсанто”.

Реометры применяются в производстве эмульсионных бутади - ен-стирольных каучуков для контроля содержания свободных органических кислот и мыла, позволяя отказаться от длительных и трудоемких химических анализов.

Наиболее эффективно применение реометров для контроля физико-механических показателей в производстве ответственных РТИ с прецизионными характеристиками. Область применения реометров “Монсанто” постоянно расширяется.

В последнее время фирма “Монсанто” сообщила [5] о выпуске нового прибора - реометра вибрационного типа для комплексной оценки перерабатываемости материалов Rubber Processability Analyzer (RPA 2000). С использованием одного и того же образца на этом приборе можно получать данные о всех стадиях переработки каучуков (включая исходный полимер, резиновую смесь, ее свойства в процессе вулканизации), и свойства вулканизованного продукта. Это достигается программированием условий испытания: например, частоту колебаний можно установить от 1 до 2000 мин'1, температуру от -90 до +90 °С, задавая низкочастотные колебания и низкие температуры для невулканизованного каучука, а высокочастотные - для вулканизатов. Кроме данных по вулканизации, прибор измеряет модуль эластичности и модуль потерь в широком интервале температур, напряжений и частот.

Реометр RPA 2000 описан в литературе достаточно подробно. Основным узлом прибора является биконическая испытательная ячейка с рифлеными дисками (чтобы избежать проскальзывания). Преимуществом такой геометрии ячейки является постоянство скорости сдвига в образце, чего нельзя достичь при параллельных поверхностях дисков. Система измерения модуля сдвига смонтирована в верхнем диске и фиксирует возникающий перепад модулей между дисками. Нижний диск совершает колебательные вращения с контролируемыми амплитудой и частотой в синусоидальном режиме. Не все j амплитуды возможны при любой частоте, но интервал, при котором могут быть получены достоверные и воспроизводимые результаты, довольно широк: от 0,5 (деформация 7 %) при частоте 200 рад/с до 90 (деформация 1256 %) при частоте 0,1 рад/с. Система контроля температуры реометра RJPA 2000 весьма совершенна и позволяет поддерживать температуру с точностью до 0,1 С, что в сочетании с небольшой толщиной образца создаёт изотермические условия эксперимента в интервале температур от 50 до 200 °С. С помощью компьютера можно управлять очень быстрыми изменениями температуры, последовательностью предварительно запрограммированных испытаний, автоматически заносить в память и легко использовать в дальнейшем получаемые результаты.

Предположив, что синусоидальная деформация вызывает синусоидальный ответный момент, действительную и мнимую составляющие S и S", комплексного крутящего момента S* можно рассчитать с помощью Фурье-преобразования, а после подстановки фактора приведения получить динамический модуль резины и его составляющие G* G' и С7".

В отличие от вулканизации лабораторных образцов, для вулканизации реальных изделий характерны неизотермические условия, различающиеся на разных участках изделия. Разработаны вулкаметры с программируемым изменением температуры, позволяющие изучать кинетику вулканизации в неизотермических условиях, рассчитанных для того участка изделия, скорость вулканизации на котором лимитирует весь технологический процесс. Более того, предлагается [7] новый прибор на базе реометра “Монсанто”, позволяющий измерять динамические механические свойства резиновых изделий умеренной толщины в ходе их вулканизации до глубоких степеней непосредственно в прессе. Через стенку пресс-формы проходит ось, и жесткий диск на ее конце центрирован в углублении на внутренней стороне стенки; ось и диск через небольшие интервалы времени совершают колебательные движения при частоте 25 циклов в минуту.

Опубликовано в

Опубликовано в