Ультразвуковая сварка

26 марта, 2016

26 марта, 2016  xeil

xeil Ультразвуковая сварка — разновидность сварки давлением, при которой соединение осуществляется при воздействии ультразвуковых механических колебаний между деталями. Эти колебания из-за трения и пластической деформации сопровождаются нагревом, благодаря которому образуются соединения при небольших усилиях сжатия.

Для получения колебаний высокой (20 — 30 кГц) частоты используют эффект синхронного изменения размеров кристалла в каком-либо направлении при изменениях напряженности магнитного поля, заметно проявляемый у железа, никеля и кобальта. Преобразователи колебаний имеют обмотки, соединенные с ультразвуковым генератором. Механические колебания высокой частоты от преобразователя передаются через приваренный или припаянный к нему волновод (концентратор) из инструментальной стали (реже из меди, никеля, алюминия, титана или сплава К49Ф2 и монель-металла). От волновода колебания передаются к приваренному или закрепленному электроду из более жаростойкого, чем детали, материала. Электроды, нагреваясь в контакте до 0,3—0,4 Тпл, изнашиваются из-за смятия или налипания материала деталей.

Волновод, влияющий на амплитуду и Рс, должен быть в резонансе с преобразователем, при продольном удлинении близком к половине длины волны. Волновод в форме конуса обеспечивает усиление около 2,5, а в форме цилиндра до 20. Волновод крепят в зоне наибольшей амплитуды.

Интенсивность ультразвука и концентрация энергии в зоне наконечника увеличивается по сравнению со спаем волновода и преобразователя пропорционально отношению их площадей или иначе их диаметров D2/(P. При сварке амплитуда усиливается в 4—5 раз, достигая при холостом ходе электрода на конце 20—60 мкм.

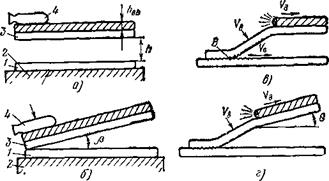

Ультразвуком сваривают в точках, швом и по кольцевому рельефу. При точечно й сварке волновод 6 (рис. 160, а) установлен стационарно. Детали прижимаются к электродам 4 механизмом сжатия 3 с усилием Р. При шовнойсварке волновод с электро-

дои вращается (рис. 160, б). Возможен двусторонний подвод энергии к точке от двух волноводов, позволяющий при встречном включении фаз вибраторов, питаемых от одного генератора, равномерно деформировать обе детали, уменьшить потери энергии и обеспечить более высокое качество. При одностороннем подводе амплитуда колебаний из - ва потерь в металле снижается от электрода к опоре, а при двустороннем энергия распределена в обеих деталях равномернее.

|

В начале тепловыделение в контакте электрод — деталь значительно и в контакте деталей колебания характеризуются меньшей ампли-

тудой и энергией. При сдвиге в контакте преобладает сухое трение с разрушением пленок окислов и адсорбированных веществ (газов и жидкостей) как механически, так и в результате нагрева.

Температура в контакте повышается с увеличением мощности и усилия сжатия и с уменьшением теплопроводности материала. По мере разрушения пленок образуются узлы схватывания и площадь контакта растет от периферии к центру. Образующиеся эллиптические соединения при испытаниях вырываются из-за утонения по контуру сваривания.

Параметрами сварки является W, Р0, t0 и амплитуда колебаний

При неизменных W и Ра через 0,01—0,02 с после начала достигается максимальная амплитуда |а (рис. 161, а), которая по экспоненте

|

снижается до постоянной Это снижение соответствует длительности образования физического контакта tc. Величина £а меньше амплитуды холостого хода из-за потерь. Собственная частота системы с деталями при небольшой жесткости электрода в широко применяемых продольно - колебательных системах изменяется мало и согласуется с ростом площади схватывания. Отношение |а/|ь = 2,0 — 2,5 в известной мере характеризует качество. При ь амплитуда поперечной составляющей растет и интенсифицируется диффузия в контакте.

6}

При заданной мощности с увеличением Рс, от которого зависит передача энергии в зону соединения, длительность сварки t0 уменьшается (рис. 161, в, кривые а, Ъ и а', Ь'). Если Р0 чрезмерно, то прочность уменьшается из-за большой пластической деформации деталей.

При оптимальной прочности минимально допустимая ta повышается в уменьшением W. В области I из-за недостаточной W прочность ниже номинальной, а в области III она меньше из-за чрезмерной де-

формации деталей при большой W. Области а, Ь, в и а', Ь*, с' соответствуют области рекомендуемым Р0 и t0, т. е. существуют много режимов, при которых прочность высока. Обычно для разных б длительность te = 0,2—2 с. Для уменьшения деформации деталей и зоны нагрева при одновременно высокой производительности необходимы повышенные W я Р0 при малом 4

Тепловыделение только в контакте электрод — деталь без трения между деталями не обеспечивает качественной сварки.

Амплитуда колебаний между деталями уменьшается при увеличении Рс. С увеличением б деталей требуемая амплитуда растет. Ее величина ограничена прочностью волновода. Наибольшая б при одном наконечнике не превышает 1—1,5 мм.

Амплитуда колебаний между деталями уменьшается при увеличении Рс. С увеличением б деталей требуемая амплитуда растет. Ее величина ограничена прочностью волновода. Наибольшая б при одном наконечнике не превышает 1—1,5 мм.

Минимальная б близка к 3—5 мкм.

При двустороннем подводе сваривают более толстые детали при меньшем внедрении инструмента.

Ультразвуком сваривают алюминий, медь, никель, металлы с металлокерамикой, несколько хуже — высоколегированные стали. Точки при отрыве или срезе обычно вырываются по контуру. Соединения вольфрама и молибдена хрупки, а ниобия и тантала достаточно пластичны. Ультразвуком также соединяют материалы, дающие хрупкие интерметадлические фазы, тонкие детали с толстыми, плакированные и оксидированные детали.

Между точками обычно делают барьеры в виде разрезов, »реду - преждающие разрушение ранее сваренных точек. Ультразвуковой сваркой соединяют детали транзисторов и печатные схемы, проводники, покрытые теплостойким лаком с клеммными колодками, контакты с пружинами, крышками с корпусами и др.

Машина точечная ультразвуковая МТУ-04-3 (рис. 162) е W преобразователя 0,4 кВт сваривает Си с б = 0,2 мм, а А1 с д = 0,3 мм и пластмассы с б = 0,1—1 мм. Машина имеет сварочную головку 3 с пневмоприводом сжатия 2 и акустическим узлом 1 для сварки пластмасс, каретку с пневматическим горизонтальным приводом и опору для сварки пластмасс. Головка 3 и шкаф управления закрепляются на сварочном столике 4. Машина управляется педалями 6. В шкафу 5 размещены генератор УЗГ5-1,6; пневматические, и электрические устройства. Регулятор цикла имеет регулируемые выдержки «сварка» и «проковка» и нерегулируемые «сжатие» и «пауза».

Машина шовная ультразвуковая МШУ-0,63 предназначена для шовной ультразвуковой сварки фольги из алюминия, никеля, меди и других металлов в линиях их обработки при изготовлении упаковки и приварке токоподводов к электро - и радиоаппаратуре.

Сварка взрывом — разновидность сварки давлением, при которой соединение осуществляется в результате вызванного взрывом соударения быстродвижущихся деталей.

Перед соударением нижнюю деталь 1 кладут на плотное основание 2, а верхнюю деталь 3, называемую метаемой, — на опоры параллельно нижней с зазором h (рис. 163, а) или под углом (5 (рис. 163, б). Слой взрывчатого вещества (ВВ) йвв на верхней детали, имеющий для устранения подгаров буферный слой из фибры, дерева, резины и т. п., после срабатывания детонатора 4 воспламеняется, создавая ударную волну.

|

Рис. 163. Принципиальные схемы сварки взрывом |

Фронт детонации движется с большой (~10 м/с) скоростью vu. Давление позади фронта детонации достигает 100—200 тыс. атмосфер. Верхняя деталь при соударении дважды перегибается (рис. 163, в, г). При параллельных деталях скорость не должна превышать скорости распространения звука vB в металле, а давление должно быть достаточным для пластической деформации в приповерхностных слоях металла.

При соударении из угла схождения деталей вылетает облако мелких горячих частиц, очищающих поверхности под большим давлением. Этот выброс неравномерен, вследствие чего поверхность соединения в узкой зоне волнообразна. В микрообъемах нагрев близок к температуре кипения. Если v0 > v3, то параллельные детали соударяются раньше их очистки, и сварка невозможна. Скорость детонации ол повышается с увеличением /івв. Стабильность vB зависит от /гвв плотности ВВ и размера его зерен.

При больших скоростях vB давление рс повышается в 10—50 раз по сравнению с ст5-

Медь с медью сваривают при рс >• 24600 кгс/см2, а алюминий с алюминием при 6300 кгс/см2 (k = 50). У легированных или наклепанных сталей k 20.

Твердость отожженной стали в зоне соединения повышается в 3—4 раза, а от в 3—5 раз. Верхняя деталь смещается относительно нижней по направлению взрыва и утоняется в зоне нагрева. Перед сваркой поверхности зачищают, в особенности окалину, которая не удаляется при взрыве. При этом используют проволочные щетки.

Взрывом плакируют листы, трубы и другие детали, приваривают болты, соединяют материалы, дающие при других способах сварки хрупкие интерметаллические прослойки и др.

В частности, низкоуглеродистые стали плакируют никелем, медью, титаном и его сплавами, алюминием и его сплавами, танталом. Иногда используют прокладки из алюминия и других металлов. Для снижения твердости и снятия напряжений в ряде случаев применяют нагрев до 200—300° G.

Опубликовано в

Опубликовано в