МАШИНЫ ДЛЯ ТОЧЕЧНОЙ, РЕЛЬЕФНОЙ И ШОВНОЙ СВАРКИ

26 марта, 2016

26 марта, 2016  admin

admin Машина для точечной сварки (рис. 83) имеет привод сжатия,9 деталей, сварочный трансформатор 13, контактор 11, реле циклов 2. Все эти устройства смонтированы в корпусе 1 машины. Сварочный ток от трансформатора 13 подводится к месту сварки через вторичный контур машины, состоящий из гибких шин 10, консолей 4, электродо- держателей 5 и электродов 7.

По аналогичной схеме выполнены и машины для рельефной сварки, но во вторичном контуре вместо консолей установлены контактные плиты, на которых монтируются электроды. Машины для шовной сварки имеют привод вращения роликов для перемещения деталей.

§ 17. КЛАССИФИКАЦИЯ И ОСНОВНЫЕ УЗЛЫ МАШИН

О Классификация машин для точечной, рельефной н шовной сварки следующаяі.

f-y по назначению — универсальные (общего применения), специальные;

по способу подвода тока к месту сварки — двусторонние и односторонние;

: по форме импульса сварочного тока — переменного тока (одно-

нмпульсные, многоимпульсные, с нарастанием и др.), конденсаторные, постоянного тока, низкочастотные и др.;

по направлению движения электродов — с прямолинейным ходом и с движением по дуге окружности;

по приводу механизмов сжатия — с педальным (пружинным или грузовым), электромеханическим, пневматическим, гидравлическим или комбинированным;

по числу одновременно свариваемых соединений — одноточечные (одношовные), многоэл 'ктродные (многоточечные, многошовные) рельефные;

по направлению вращения роликов — для сварки продольных, поперечных швов, универсальные (для обоих швов);

по характеру перемещения деталей при сварке — е непрерывным ' вращением ролика; е шаговым вращением ролика (во время прохождения сварочного тока ролики неподвижны);

О по способу установки — стационарные, подвесные, передвижные.

1 о Привод вжатия свариваемых деталей в машинах для точечной, рельефной и шовной сварки обеспечивают подъем н опускание

электродов и сдавливание деталей с необходимым усилием и длительностью.

Кривые усилии сжаїия могут быть различными по форме (см. рис. 59) в зависимости от толщины металла, способа сварки, требований, предъявляемых к качеству. Они могут быть с постоянным и переменным усилием, со ступенчатым и плавным увеличением усилия и др.

Кривые усилии сжаїия могут быть различными по форме (см. рис. 59) в зависимости от толщины металла, способа сварки, требований, предъявляемых к качеству. Они могут быть с постоянным и переменным усилием, со ступенчатым и плавным увеличением усилия и др.

В необходимых случаях электроды перемещаются за два хода: рабочий и дополнительный Рабочий_ход должен быть по возможности меньшим, чтобы обеспечить большую производительность сварки. За время перемещения в паузе между свариваемыми соединениями происходит передвижение детали. Дополнительный ход, больший по величине, увеличивает расстояние между__электродами, что облегчает первоначальный ввод детален в рабочее пространство и упрощает зачистку электродов.

Г Привод сжатия машин для рельефной свайки обычно проще, (чем для точечной, так как не т рёбуютсяПцилнндры с дополнительным ходом. Достаточно обеспечения увеличенного рабочего хода.

' Усилие, создаваемое приводом, должно быть стабильным (отклонение в пределах ±8 %) и иметь регулирование (отношение максимального усилия к минимальному) 5-Ій более. Динамическая характеристика привода должна быть достаточно высокой, что обеспечивается уменьшением массы подвижных частей привода и трения, применением пружинных демпферов.

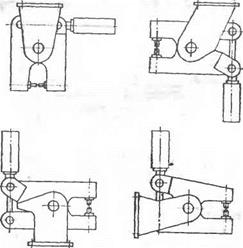

В точечных машинах очень важно быстродействие привода, которое достигаеттгесколБКюгсотен ходов в I мин. Наиболее простым и надежным ^ГВЛяётся грузовой привод (рис. 84), с помощью которого можно получить цикл сварки с постоянным усилием (рис. 84, а). Усилие создается и регулируется грузом 6, который через рычаг 5 действует на верхний электрод 3. Последний, перемещаясь вниз, зажимает детали между электродами 2 и 3. Усилие возникает после нажатия на педаль 1, когда верхний рычаг этой рычажной системы освобождает упор 4 и верхний электрод свободно передвигается вниз. В исходное положение система возвращается под действием пружины 7. Такой привод широко используют в мало-

|

мощных конденсаторных машинах для мнкросЕарки, где усилие сжатия не превышает 100 даН.

Пружинно-педальный привод (рио. 84, б) также прост по конструкции, надежен в эксплуатации и обеспечивает постоянное усилие электродов. Усилие создается нажимом ьа педаль 1. Рычаг 8 поворачивает сектор 7, и штанга 6 сжимает рабочую пружину 5. Возникающее усилие через рычаг 4 передается на электрод 3, который передвигается вниз и зажимает деталь между электродами 2 и 3. В исходное положение система возвращается под действием возвратной пружины 9. Усилие регулируют предварительным сжатием рабочей пружины 5. Зависимость усилия на электродах от расстояния между ними, большая физическая нагрузка на сварщика — основные недостатки этого привода. Такой привод используют редко и только на машинах небольшой мощности с усилием сжатия до 300 даН.

В электромеханическом приводе (рис. 84, в) рабочую пружину 4 сжимает рычаг 5, который поворачивается вокруг оси кулачком 6. Верхний рычаг 3 при этом опускается, и детали зажимаются между электродами 2 и 1. Кулачок вращается электродвигателем 9 через червячный редуктор 8. Ход машины выключается кулачковой муфтой 7. Привод муфты от пусковой педали.

В некоторых специальных машинах сжатие пружины осуществляется электромагнитным устройством.

На машинах средней и большой мощности (до 1000 кВ-А) наиболее часто используют пневматический привод. Его преимущества: возможность создания разнообразных циклов изменения усилий, простота регулирования, хорошая динамическая характеристика, быстродействие. Работой пневмопривода управляют обычно электронг ные устройства, коюрые и синхронизируют его действие с включе-и нпем прерыва еля.

Рабочий цилиндр пневмопривода установлен на верхней консоли машины (см. рис. 83), и его шюк связан с подвижным электродом і

|

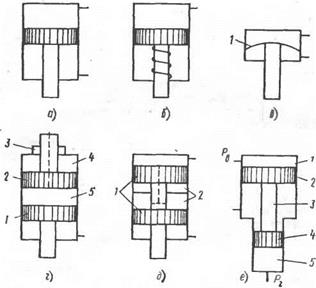

Рис. 85. Принципиальные схемы механизма сжатия контактных машин с пневматическим и пнсвмогидравлическим приводом |

сварочной машины. Разные конструкции этого привода различаюіся устройством главного цилиндра. Простейшие конструкции цилиндров обеспечнзаюг возвратно-поступательное движение благодаря подаче воздуха в разные полости цилиндра (рис. 85, а) или действию возвратной пружины (рис. 85, б). При малом ходе штока иногда применяют диафрагменный привод (рис. 85, в), в котрим поршень заменен гибкой диафрагмой 1. В таком приводе исключено трение в цилиндре и уменьшена масса подвижных частей. Большинсіео универсальных машин имеет двухпоршневые трехкамерные цилиндры (рис. 85, г) с рабочим и дополнительным ходом. При рабочем ходе сжатый воздух поступает через отверстие в штоке верхнего дополнительного поршня 2 в среднюю камеру 5. Нижний поршень 1 совершает рабочий ход. При обратном ходе поршня его движение ограничивает верхний поршень, так как в камере 4 в этот момент повышенное давление воздуха из сети. Положение верхнего поршня фиксирует гайка 3 на его штоке. Если необходим дополнительный ход, то камеру 4 соединяют с атмосферой, тогда ннжннй поршень при ходе вверх передвигает верхний поршень до упора в верхнюю крышку цилиндра, увеличивая этим свой ход.

В многоэлектродных н подвесных точечных машинах применяют цилиндры последовательного действия (рис. 85, д). Несколько поршней /, расположенных друг под другом, с изолированными камерами 2 создают на штоке нижнего цилиндра суммарное усилие, что позволяет при меньших массе н диаметре цилиндра получать большее усилие. Для этой же цели иногда применяют пневмогидра

влический привод. Основным его элементом является пневмогидра - влнческий преобразователь (мультипликаюр) (рие. 85, е). Он имеет пневматическую 1 н гидравлическую 5 камеры, в которых перемещается дифференциальный поршень 3, состоящий из двух жестко соединенных между собой поршней большого 2 и малого 4 диаметров. При перемещении поршневой группы вниз под действием пневматического давления Рп малый поршень создает в нижней камере гидравлическое давление Рг, которое больше пневматического на величину, равную отношению' площадей большего поршня к меньшему. Жидкость под большим давлением из нижьей камеры мультипликатора поступает в рабочий цилиндр сварочной машины.

В машинах большой мощности применяют более сложный трехкамерный силовой пневматический привод, который позволяет получить различные изменения усилия (рис. 86). Привод состоит из трех камер с тарельчатыми защемленными диафрагмами последовательного действия, передающими усилие на один шток. Устройстго дополнительного хода электромеханическое. Диафрагмы и перегородки цилиндров образуют шесть камер (К1 — Кб). Подавая воздух в разных комбинациях в эги камеры, можно получить различные изменения усилий на электродах. Сварочное усилие FCBl создается при подаче редуцированного давления в камеру К1 и снятии сетевого давлення в камере К2. В остальных четырех камерах сохраняются равные давления над и под диафрагмами, поэтому результирующее давление от них на штоке не возникает. Возврат природа в верхнее исходное положение во всех случаях обеспечивается путем подачи сетевого давления в камеру К2 и выпуска воздуха из камеры К1. Для получения усилия FCM воздух из камеры К4 выбрасывается в атмосферу через выхлопной клапан и на штоке создается дополнигельное усилие под действием камеры КЗ. Усилие проковки получают при выбросе воздуха из камеры Кб. В эгом случае общее усилие FK будет создаваться действием грех камер К1, КЗ и К5.

|

В многоэлектродных машинах часто применяют гидравлический привод. Главный цилиндр такого привода обычно выполняется

Рис. 87. Пневмопривод точечной машины типа МТ-І6І8

по схеме, показанной на рис. 85, б. Использование рабочей жидкости (масло, вода) под большим давлением (5—10 МПа) позволяет получать необходимое усилие при малом диаметре рабочих цилиндров. Давление жидкости создается различными насосами или пневмогнд - равлическимн мультипликаторами.

по схеме, показанной на рис. 85, б. Использование рабочей жидкости (масло, вода) под большим давлением (5—10 МПа) позволяет получать необходимое усилие при малом диаметре рабочих цилиндров. Давление жидкости создается различными насосами или пневмогнд - равлическимн мультипликаторами.

В небольших точечных машинах иногда применяют электромагнитный привод, обычно в сочетании с пневмоприводом. Дополнительное усилие в таком приводе получают вследствие взаимодействия магнитного поля неподвижно укрепленной на станине катушки с подвижным якорем, связанным со штоком привода.

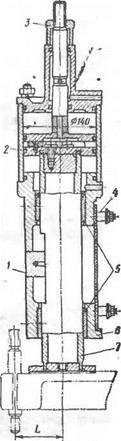

На рис. 87 показан рабочий цилиндр точечной машины общего применения. Он работает по схеме, приведенной на рис. 85, г, обеспечивая рабочий и дополнительный ход. Направляющее устройство привода 6, выполненное литым, кренится шпильками 4 к верхнему кронштейну машины через изоляционные прокладки и втулки. В основание запрессованы две втулки 5 из антифрикционного чугуна, в которых перемещается ползун 7 трубчатого сечения. Для исключения поворота ползун фиксирует бронзовая планка /, которая скользит по лыске в теле ползуна. Рабочий цилиндр имеет два поршня 2 с уплотнениями из резиновых колец круглого сечения. Положение верхнего поршня устанавливается регулировочной гайкой 3.

|

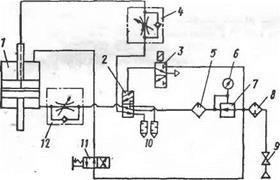

На рис. 88 приведена одна из наиболее распространенных пневмо - схем привода, применяемого в точечных машинах. Эта схема обеспечивает дополнительный ход без изменения усилия при проковке.

Сжатый воздух из сети поступает в пневмоцшшпдр / через вентиль 9, очищается в фильтре 8 и через редукционный клапан 7, масло - распылитель 5 и пневмо - распределитель 2 пост у пает в среднюю или нижнюю камеру пневмоцилиндра машины. Под его действием нижний поршень машины перемещается вниз или вверх, совершая рабочий ход. Работой элек- тропневматического клапана 3 управляет регулятор цикла сварки, а этот клапан приводит в действие пневмораспределитель 2.

На входе и выходе из камер рабочего цилиндра установлены дроссели 4 и 12, которые регулируют постепенный выход воздуха из камер рабочего цилиндра и плавность хода поршня. Выход воздуха в атмосферу приглушается глушителями выхлопа 10. В процессе работы привода сетевое давление подводится к верхней камере цилиндра через пневмораспределнтель 11 о ручным управлением. При необходимости получить увеличенный ход поршня воздух из дополнительной камеры выпускается в атмосферу, и верхний дополнительный поршень перемещается в верхнее положение, увеличивая ход нижнего поршня. Усилие сжатия контролируется манометром 6.

На входе и выходе из камер рабочего цилиндра установлены дроссели 4 и 12, которые регулируют постепенный выход воздуха из камер рабочего цилиндра и плавность хода поршня. Выход воздуха в атмосферу приглушается глушителями выхлопа 10. В процессе работы привода сетевое давление подводится к верхней камере цилиндра через пневмораспределнтель 11 о ручным управлением. При необходимости получить увеличенный ход поршня воздух из дополнительной камеры выпускается в атмосферу, и верхний дополнительный поршень перемещается в верхнее положение, увеличивая ход нижнего поршня. Усилие сжатия контролируется манометром 6.

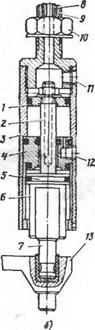

На рис. 89 приведены сварочные пистолеты для создания усилия на электродах многоэлектродных машин с гидравлическим и пневматическим приводами. Они должны иметь по возможности меньший диаметр, чтобы сваривать точки с меньшим шагом. В гидравлических пистолетах это достигается повышением давления рабочей жидкости до 6,5 МПа, а в пневматических — повышением давления сжатого воздуха до 1,6 МПа и - применением многопоршневых сварочных пистолетов последовательного действия (см. рис. 85, д).

На многоэлектродных машинах с односторонним подводом тока эти устройства обычно имеют прямолинейный ход, их называют сварочными пистолетами. Гидравлический пистолет (рис. 89, а) состоит из стального корпуса 1, внутри которого размещен штбк 2 с уплотнительной манжетой 7. На конце штока, армированного пластмассой, на конусе закреплен медный электрододержатель 9 с элек-

тродом 10. Возвратная пружина 5 одним конном упирается в выступ на корпусе, а вторым — в шайбу 6, закрепленную на койне шпильки 3, ввернутой в шток 2, и удерживает шток с электрододержателем в верхнем положении. На резьбовом конце корпуса 1 закреплен стакан 4, в верхний торец которого ввернут штуцер для подсоединения к магистрали высокого давления. Для крепления на сварочной машине к корпусу пистолета приварен кронштейн 8. Пистолет способен создать усилие до 400 даН при рабочем ходе до 25 мм. Небольшие размеры гидравлических пистолетов позволяют обеспечивать точечную сварку с шагом до 45 мм.

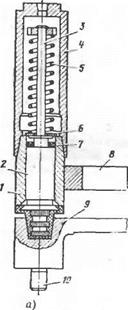

На рис. 89, б показан пневматический двухпоршневой пистолет, часто используемый на многоэлектродных машинах. Пистолет имеет два поршня 1 и 5, расположенных на штоке 2. Эти поршни перемещаются в цилиндре 3, разделенном перегородкой 4 на две камеры. При рабочем ходе сжатый воздух подается в одно из отверстии 8 vi II, что обеспечивает более плавный ход в начале движения, так как сжатый воздух поступает только в одну из камер. Для обратного хода сжатый воздух подается через отверстие 12 только в камеру под верхним поршнем, и шток передвигается при холосгом ходе под усилием вдвое меньшим, чем при сварке. Для крепления пистолета на машине служат хвостовик 9 и ганка 10. Хвостовик штока 7 служит для крепления электрододержателя 13. Для предотвращения поворота штока служит направляющая 6 с лыской.

Пистолеты такого типа изготовляют с цилиндрами различных размеров (50—76 мм), что обеспечивает создание усилия на штоке до 360 даН. При сварке тонколистовых конструкций предпочитают применять пистолеты наименьшего диаметра при давлении сжатого воздуха до 1 МПа. В этом случае можно сваривать точки с шагом 52 мм. Недостатком гидравлических пистолетов является их повышенная инерция, главным образом, за счет массы несжимаемой рабочей жидкости. Кроме того, в результате возможного подтекания масла через манжеты при их интенсивной работе создается масляный туман, что ухудшает эксплуатационные данные и повышает пожароопасность. Поэтому в многоэлектродных машинах чаще применяют пневматический привод. При сварке сложных объемных конструкций не всегда удается разместить пистолеты с прямолинейным ходом, в! таком случае используют устройства типа клещей

Пистолеты такого типа изготовляют с цилиндрами различных размеров (50—76 мм), что обеспечивает создание усилия на штоке до 360 даН. При сварке тонколистовых конструкций предпочитают применять пистолеты наименьшего диаметра при давлении сжатого воздуха до 1 МПа. В этом случае можно сваривать точки с шагом 52 мм. Недостатком гидравлических пистолетов является их повышенная инерция, главным образом, за счет массы несжимаемой рабочей жидкости. Кроме того, в результате возможного подтекания масла через манжеты при их интенсивной работе создается масляный туман, что ухудшает эксплуатационные данные и повышает пожароопасность. Поэтому в многоэлектродных машинах чаще применяют пневматический привод. При сварке сложных объемных конструкций не всегда удается разместить пистолеты с прямолинейным ходом, в! таком случае используют устройства типа клещей

(рис. 90), которые МОЖНО Рнс. 90. Клещи для многоэлектродпых машин

устанавливать в разных положениях. Привод вращения роликов — характерный узел шовных машин. Он обеспечивает передвижение свариваемых деталей на шаг точек. В зависимости от назначения, мощности и типа машины вращение роликов может быть непрерывным и прерывистым. Приводным может быть один из роликов, а в некоторых случаях крутящий момент передается сразу на оба ролика.

Привод непрерывного вращения проще по конструкции и состоит из червячного редуктора, сменных цилиндрических шестерен и карданной передачи. Последняя обеспечивает передачу вращения на ролик, который перемещается в вертикальной плоскости. Изменение скорости вращения осуществляется сменными шестернями, механическим бесступенчатым вариатором скоростей или регулированием частоты вращения электродвигателя постоянного тока.

В современных машинах для изменения частоты вращения роликов чаще применяют бесступенчатый станочный электропривод серии ПМСМ с синхронным электродвигателем, электромагнитной муфтой и центробежным регулятором скоростей вращения. Этот электропривод позволяет плавно регулировать частоту вращения в диапазоне до 1 і 8 без существенного изменения передаваемого момента.

На рис. 91, а приведена принципиальная кинематическая схема привода с передачей, крутящего момента сразу на два ролика. Вращение от асинхронного электродвигателя 6 через муфту 7 передается на механический бесступенчатый вариатор скоростей 5 с раздвижным конусом и клиновидным ремнем. Эют вариатор позволяет плавно регулировать частоту вращения роликов. Далее крутящий момент передается через червячный редуктор 8, сменные цилиндрические шестерни 9, конические шестерни 4, карданные валы 3, цнлиндри-

|

|

ческие шестерни 2 на ролики 1. В некоторых машинах вместо шестерен 2 устанавливают стальные ролики с накаткой (шарошки), которые плотно прижимаются к рабочей поверхности роликов 1. В этом случае обеспечивается равенство линейных скоростей роликов вне зависимости от их диаметра и степени износа, так как шарошки почти не изнашиваются. Кроме того, они непрерывно зачищают рабочую поверхность роликов, снимая гонкую стружку.

На рис. 91, б показана кинематическая схема привода машины с передачей крутящего момента на один ролик. Вращение от асинхронного двигателя 8 через бесступенчатый электропривод с электромагнитной муфтой 7, эластичную муфту 6, планетарный редуктор 5 и карданный вал 4 передается через конические 3 и цилиндрические шестерни 2 на вал, на котором укреплен верхний ролик 1. Нижний ролик в этом случае вращается за счет сил трения при перемещении свариваемого изделия.

Для прерывистого (шагового) вращения роликов применяют мальтийские или храповые механизмы, а в современных шовных машинах используют электромагнитные муфты, которые работают с меньшим шумом и вибрацией. Работа электромагнитной муфты легко синхронизируется с работой аппаратуры управления циклом сварки. '

На рис. 91, в показана кинематическая схема прерывистого вращения ролика с помощью электромагнитной муфты. Вращение от электродвигателя постоянного тока 7 через электромагнитную 6 и плавающую 5 муфты, конические шестерни 4, червяч. ный редуктор 9, сменные цилиндрические шестерни 3, карданный вал 2 передается ролику 1. При включении одного из электромагнитов муфты 6 упругий ферромагнитный диск 8 ее притянется к тому или другому тарельчатому диску муфты и будет передавать крутящий момент или остановится.

Опубликовано в

Опубликовано в