ТЕХНОЛОГИЯ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

4 марта, 2016

4 марта, 2016  xeil

xeil § 29. СВАРНЫЕ ШВЫ И СОЕДИНЕНИЯ

Основные типы и конструктивные элементы сварных швов для ручной электродуговой сварки углеродистых и низкоуглеродистых сталей установлены ГОСТ 5264—80, а для автоматической и полуавтоматической сварки под флюсом — ГОСТ 8713—70.

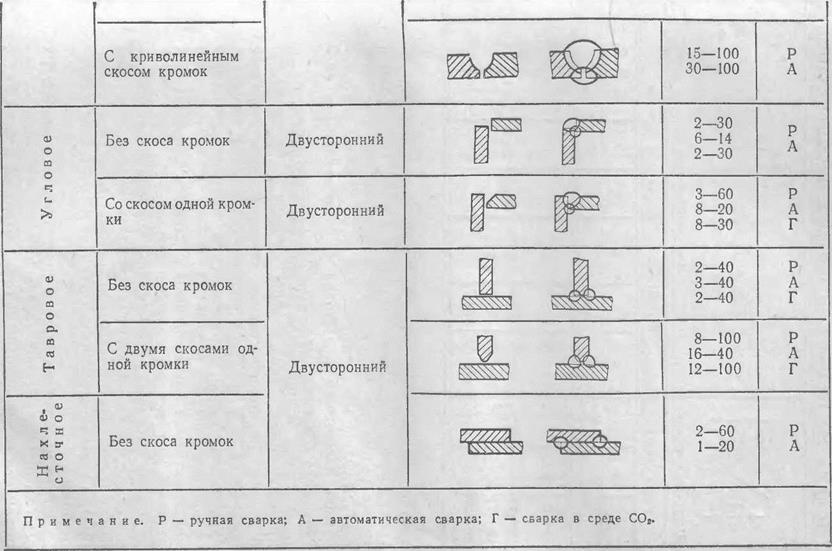

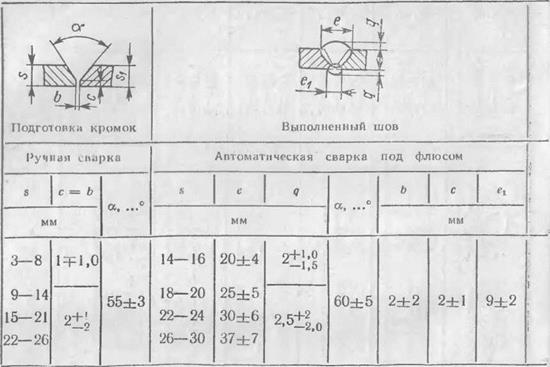

Все сварные швы делятся на ряд типов в зависимости от вида соединения, в котором они применены. По этому признаку основные типы сварных швов делятся на следующие четыре группы: ШВЫ СТЫКОВЫХ 1'ОЄДІШЄШІІІ, швы угловых соединений, швы тавровых соединений (впритык) и швы пахлесточных соединений. Стыковые швы являются наиболее распространенными. Форма подготовки кромок для различных типов швйв приведена в табл. 23.

При нормальных режимах ручной нижней сварки можно обеспечить провар до 3—4 мм, при автоматической сварке на повышенных режимах можно проварить толщину значительно больше — К)—12 мм, по в этом случае может получиться неблагоприятная форма сечения шва. Чтобы избежать непровара при ручной сварке и добиться нормального формирования шва при автоматической сварке, прибегают к скосу кромок.

При назначении форм подготовки кромок стыковых соединений, наряду с необходимостью обеспечения провара следует также учитывать технологические и экономические условия процесса. Так, стыковые соединения с V-образной подготовкой (со скосом одной или двух кромок) ГОСТом рекомендуется применять на металле толщиной 3—26 мм. При большей толщине резко возрастает масса наплавленного металла, уменьшение которого может быть достигнуто в том случае, если применить криволинейный скос одной или двух кромок и кантовать деталь. При возможности кантовки стыкового соединения или удобном доступе с двух сторон на металле толщиной от 12 до 40 мм выполняется К-образная, а при толщине от І2 до 60 мм X-образная подготовка кромок. В последнем случае количество наплавленного металла по сравне-

|

|||||||||||||||||||||||||||||||||||||||||

|

|

нию с наплавленным металлом при V-образной подготовке кромок уменьшается почти в 2 раза, уменьшаются также сварочные напряжения и деформации (рис. 90).

При сварке металла толщиной от 30 до 60 мм рекомендуется Х-образная подготовка с криволинейными скосами двух кромок.

В табл. 23 приведены некоторые наиболее широко применяющиеся типы швов сварных соединений, а в табл. 24 конструктивные элементы швов стыковых соединений с V-образной подготовкой кромок, рекомендуемых для ручной, автоматической, полуавтоматической сварки под флюсом и в среде С02. В табл. 25—26 показаны конструктивные элементы швов угловых и тавровых соединений для тех же способов сварки.

Кроме того, швы различают по ряду других признаков.

1. По форме наружной поверхности стыковые швы могут быть: плоские (нормальные) и выпуклые (усиленные), а угловые швы могут быть еще и вогнутыми (ослабленные).

2. По положению шров в пространстве в момент их выполнения различают следующие швы: нижние — выполняемые горизонтально на горизонтальной поверхности; 204

двух кромок, двусторонние

|

Свврка в среде С02

|

вертикальные — выполняемые вертикально на вертикальной поверхности снизу вверх или сверху вниз; горизонтальные — выполняемые по горизонтали на вертикальной поверхности; потолочные — выполняемые при расположении сварщика под изделием, и сварке как бы по потолку.

Промежуточные положения относят к одному из вышеуказанных в соответствии со схемой, приведенной на рис. 91.

3. По протяженности швы бывают сплошные и прерывистые. Прерывистые швы применяются в тех случаях, когда в соединениях не требуется герметичность, и сплошные швы минимального размера являются слабопагру - женными.

Для предварительного закрепления деталей при сборке конструкций применяют еще прихватки. По длине они могут быть ог нескольких миллиметров до 3—4 см в зависимости от толщины закрепляемых детален: чем толще детали, тем длиннее должны быть прихватки.

4. По методу заполнения сечения шва различают однослойный и многослойный (многопроходный) швы.

|

Таблица 26. Швы тавровых соединений без скоса кромок, двусторонние |

Проход — часть сечения шва, выполняемого за однократное перемещение электрода вдоль шва. Слой — часть сечения шва, ограниченная двумя плоскостями и состоящая из одного или нескольких проходов. На рис. 92, а показан шов, выполненный в четыре слоя (в четыре прохода), а на рис. 92, б в четыре слоя (семь проходов).

Опубликовано в

Опубликовано в