ТЕХНОЛОГИЯ СТЫКОВОЙ СВАРКИ

31 марта, 2016

31 марта, 2016  admin

admin § 20. ПАРАМЕТРЫ РЕЖИМА СТЫКОВОЙ СВАРКИ СОПРОТИВЛЕНИЕМ И ОПЛАВЛЕНИЕМ

Различают стыковую сварку сопротивлением, непрерывным и прерывистым (импульсным) оплавлением, а также оплавлением с подогревом.

Стыковую сварку широко используют в промышленности (рис. 120) для изготовления длинномерных изделий из проката, сложных детален из простых заготовок и деталей замкнутой формы в целях экономии легированных сталей (режущий инструмент, клапаны двигателей и др.).

а Способ стыковой сварки выбирают в зависимости от материала, размеров и формы поперечного сечения свариваемых деталей, требовании, предъявляемых к качеству, и от масштабов производства.

Форма детали должна обеспечивать возможность надежного закрепления в губках (электродах) машины. Необходимо создать условия для равномерного нагрева и одинаковой пластической деформации'обеих заготовок, форму и размеры сечения которых следует выполнять примерно одинаковыми (рис. 121, а). Различие в диаметрах не должно превышать 15 %, а по толщине 10 %.

Подготовка торцов деталей производится механической резкой на ножницах, пилах, штампах, металлорежущих станках, а также плазменной или газовой резкой с последующей очисткой от шлака для создания электрического контакта. При сварке сопротивлением торцы должны быть особенно хорошо зачищены. Целесообразно подготовку торцов, делать по сфере или на конус с притуплением, что облегчает удаление окислов из стыка. »

Для облегчения процесса возбуждения оплавлення при сварке больших сечений на торцовой поверхности делают скос под небольшим углом (6—8е). Это уменьшает площадь первоначального контакта и увеличивает плотность тока в начале процесса.

Поверхность детален в месте контакта с токоподводящим губками должна быть зачищена для обеспечения надежного электрического контакта.

Сварка сопротивлением. При таком способе сварки детали зажимаются в губках, вводятся в соприкосновение под существенным усилием и после этого включается сварочный ток. Металл в месте сварки прогревается до пластического состояния. В конце нагрева иногда повышается усилие осадки (см. рис. 122).

Этот способ применяют для сварки сравнительно небольших сечений (до 300 мм2). При сварке на токах высокой плотности стальных деталей (250—700 А/мм2) и медных (1000—3500 А/мм2) нагрев

Рис. 120. Типовые деіали, свариваемые стыковой сваркой:

а — Длинномерные изделия компактного профиля, трубы, рельсы; б — тяги, валы; в кожуха задних мостов автомобилей; г — блоки двигателей; д — ободья колес, кольца, е —• режущий инструмент, клапаны двигателей; ж — цепь

|

дэкя Рис. 123. Схема формирова-

идет очень быстро н в месте стыка металл расплавляется, а при осадке выдавливается (рис. 123). На таких режимах сваривают обычно проволоку небольших диаметров. При сварке на токах умеренной плотности (25—100 А/мм2) стыковое соединение имеет более широкую зону нагрева н его очертания становятся более плавными (рис. 123, б) что является одним из преимуществ этого способа сварки.

При всех разновидностях стыковой сварки сопротивлением снижается припуск на сварку и количество грата, отсутствует интенсивное новообразование (по сравнению со сваркой оплавлением).

Основной недостаток стыковой сварки сопротивлением — окисление торцов во время нагрева. При сварке небольших сечений быстрый нагрев и лучшие условия эвакуации оксидов обеспечивают достаточно хорошее качество сварки.

При сварке больших сечений для предупреждения окисления место нагрева защищают газовой (нейтральной или восстановительной) средой илн сваривают в вакууме. Эти способы существенно удорожают процесс сварки.

Параметры режима сварки сопротивлением: сварочный ток /св, продолжительность нагрева /св, усилие сжатия FCB, усилие осадки Foc, установочная длина lu lt (расстояние, на которое деталь выступает из электродов перед сваркой, рнс. 124).

Параметры режима /сь и FCB иногда выражают через плотность тока /св и давление рсв.

Уменьшение tCB увеличивает неравномерность нагрева деталей по сечению, а увеличение его усиливает окислительные процессы на торцах. Усилие осадки определяет пластическую деформацию детален и влияет на выделение теплоты.

При сварке низколегированных сталей для осадки требуется давление 20—40 МПа, а при сварке легированных сталей оно может достигать 100—150 МПа. Установочная длина в основном определяется устойчивостью деталей при осадке и для круглых деталей примерно равна диаметру.

|

г, 1г

Стыковая сварка оплавлением — наиболее распространенный способ стыковой сварки деталей разных сечений. Этим способом успешно сваривают различные стали н цветные металлы.

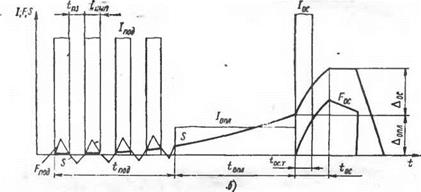

Перед оплавлением иногда применяют предварительный подогрев, что дает возможность уменьшить припуск на сварку, расширить зону нагрева деталей, уменьшить мощность сварочной машины. Для нагрева ток подается отдельными импульсами длительностью 0,5— 4 с, чередующимися с паузами такой же длительности. Импульсы подогрева создаются кратковременным замыканием деталей при возвратно-поступательном движении подвижного стола машины. В ряде случаев подогрев ведут ТВЧ, используя плоские или кольцевые индукторы.

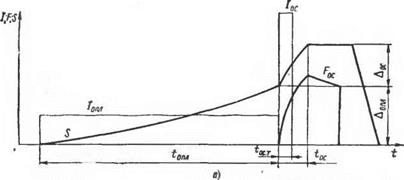

Параметры режима стыковой сварки оплавлением: установочная длина /,, /2, припуски на оплавление Допл и осадку Дос, скорости оплавлення уопл и осадки гос, токи оплавления /опл и осадки /ог, а также усилие осадки Fvc, длительность оплавления /опл и осадки /ос, а также осадки под током /0с. т-

Скорость оплавления определяется величиной перемещения подвижной плиты стола S в единицу времени.

Подогрев задается температурой Тпол пли длительностью /по;1, длительностью пауз /пз и числом импульсов тока и пауз п. Иногда задают напряжение холостого хода О*. х или программу его изменения. На рис. 125 приведены циклограммы процесса стыковой сварки непрерывным оплавлением и оплавлением с подогревом.

Установочная длина I (рис. 125, 6) и припуск на сварку Дсв зависят от размеров и формы сечения, способа сварки и свойств свариваемого металла. С увеличением сечения, теплопроводности и электропроводимости значение / также увеличивается. При сварке разнородных металлов / разная.

С увеличением I увеличиваются сопротивление сварочного контура н потребляемая мощность, расширяется зона нагрева и уменьшается жесткость свариваемых деталей. При малой / много теплоты отводится в зажимные губки и зона интенсивного нагрева сужается. Это затрудняет пластическую деформацию и требует увеличения усилия осадки.

При сварке круглых стержней и толстостенных труб диаметром d выбирают установочную длину / = (0,7ч-1,0) d. При сварке полос / растет с увеличением их толщины б, но не превышает (4ч-5) б.

Установочная длина на две детали

2/ — Аопл -(- Аос “Ь Дк. р,

где Дк. р— конечное расстояние между зажимами; Дос — припуск на осадку (см. рис. 124, 6).

Обычно Допл = 0,7ч-0,8 общего припуска на сварку (А0Пл + Д0с)- При сварке с подогревом Допл сокращается в 2—3 раза. Скорость оплавления цопл должна обеспечить устойчивое возбуждение и непрерывность этого процесса. Она постепенно увеличивается и в конце процесса достигает максимума.

|

|

|

Рис. 125. Циклы римма процесса стыковой сварки непрерывным (а) оплавлением и оплавлением с подогревом (6) |

При сварке стальных деталей небольшого сечения конечная ц, пл достигает 6—8 мм/с. При сварке металлов с высокой теплопроводностью 1»опл значительно увеличивают, так как поток теплоты в детали возрастает и затрудняется нагрев приторцовой зоны. Детали больших сечений оплавляют на малой скорости, чтобы увеличить время нагрева и глубину прогрева. Перед осадкой скорость оплавления резко увеличивают.

Ток оплавления зависит от сечения детали и выбранной плотности тока /опЛ, обеспечивающей устойчивое оплавление. В начале оплавления при холодных торцах /опл наибольшая, затем несколько снижается, а в конце процесса увеличивается вследствие увеличения скорости оплавления. При увеличении сечения деталей плотность тока снижается. Если при сварке стальных деталей небольших ц средних сечений она изменяется в пределах 15—20 А/мм*, то при сварке больших сеченнй эта плотность не превышает 5 А/мм".

Скорость осадки voc выбирают из условий предупреждения окисления металла в зоне стыка и возможно более полного удаления расплавленного металла из стыка. Ее значение больше, чем скорость оплавления и составляет для чугуна 20—30 мм/с, для высокоугле- роднстой стали 60—50 мм/с, низкоуглеродистой стали 60—80 мм/с, для сложнолегированных сталей 80—100 мм/с и для алюминиевых сплавов и других легкоокисляющнхся металлов 150—200 мм/с и выше.

Сила тока при осадке резко увеличивается вследствие исчезновения контактного сопротивления. Его выключают в середине или в первой половине осадки. Задержка выключения тока может привести к перегреву металла в зоне сварки. Во время осадки силу тока уменьшают путем фазового регулирования. При этом момент включения тока осадки меньше влияет на перегрев металла.

Давление осадки рос выбирают в зависимости от природы свариваемого металла и степени их нагрева. При сварке непрерывным оплавлением рьс для низкоуглеродистых сталей составляет 60—80 МПа, для высокоуглеродистых сталей 100—120 МПа, для аустенитных сталей 150—220 МПа и для алюминиевых сплавов 120—150 МПа. При сварке сталей с предварительным подогревом это давление снижается на 30—50 %.

Усилие осадки в основном определяет величину осадки. Усилие растет с повышением интенсивности окисления, а также с увеличением пути, по которому может быть удален расплавленный металл с образовавшимися оксидами. Чрезмерная осадка снижает пластичность соединения. Усилие зажатия Еааж находится в прямой зависимости от усилияосадки Foc, если детали зажимаются в зажимах без фиксирующих упорных приспособлений. определяют по коэффициентам трения между деталями и губками fl и /2 или по коэффициенту зажатия /гэаж

/"важ == /"0c/(/l “Ь /г)> ^зан; == F^aw/Fuc-

Коэффициенты зависят от состояния поверхности детали, материала и конструкции губок. Ориентировочно /гааж равен 1,5—2 для труб и прутков из углеродистой стали и 2,2—3 из хромоникелевой стали, и, соответственно 2,3—3,2 и 2,7—3,5 для нетравлениого и травленого стальных листов. Насечка на губках снижает Аааж до 0,8—1.

При стыковой сварке кольцевых деталей возникает шунтирование тока через кольцо, это требует существенного увеличения мощности (до 50 %) по сравнению с соединением деталей незамкнутой формы. Ток шунтирования /ш по мере нагрева шунтирующей ветви постепенно снижается. Подсчитать его можно по формуле

Ли = /св (Яд. д “Ь ЯСі)/2ш,

где Яп. д — сопротивление в месте касания торцов деталей; RCT — сопротивление выступающих концов, свариваемых деталей; Zm — общее сопротивление шунтирующей ветви, zul — yrRiu -f-A’ii, здесь Яш И Хш — соответственно активное и индуктивное сопротивления шунтирующей ветви.

Вследствие нагрева шунтирующего звена ток шунтирования в заключительной стадии процесса сварки значительно меньше.

После стыковой сварки в месте стыка образуется утолщение металла (грат), состоящее из высаженного металла и его оксидов.

|

В большинстве случаев грат следует удалять. По возможности удалять его лучше сразу же после сварки, так как нагретый металл удаляется легче. Для этого сварочные машины оборудуют специальными устройствами, представляющими собой различные конструкции режущего инструмента. Иногда для удаления грата применяют специальное оборудование, которое устанавливают рядом со сварочной машино#. Сложнее зачищать грат внутри'труб. При сварке таких деталей устанавливают различные вставки из металла или пластмассы (рис. 126, а, в, г) или деревянные оправки (рис. 126, б, д). Они собирают или удерживают грат и облегчают его дальнейшее удаление. Применение вставок уменьшает объем реагирующей с металлом газовой среды, что одновременно улучшает и качество сварки.

|

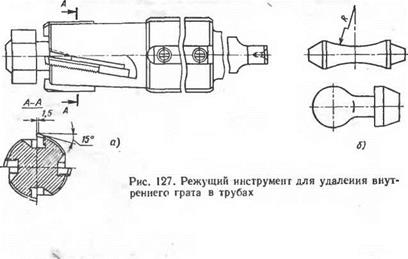

В трубах большого диаметра внутренний грат зачищают режущим инструментом, который вращается на специальной оправке (рис. 127, а). Для зачистки грата в трубах небольшого диаметра

через трубу под давлением сжатого воздуха прогоняется небольшой стальной снаряд (рис. 127, б), имеющий острые кромки для среза грата. Применяют также гратоснимающне устройства, в которых Внутренний р - жущий инструмент передвигается электромагнитным приводом.

Опубликовано в

Опубликовано в