Дельта-метод

31 марта, 2016

31 марта, 2016  admin

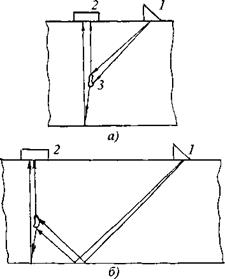

admin Метод основан на использовании дифракции на дефекте 3 (рис. 2.79, а) поперечной волны от преобразователя 1 с трансформацией в продольную и приемом ее преобразователем 2. Принимают как продольную волну, возникшую непосредственно в результате дифракции на дефекте, так и волну, отраженную от дна ОК. Возможен обратный вариант: излучение продольной волны преобразователем 2 с трансформацией ее в поперечную на дефекте и приемом преобразователем 1. На рис. 2.79, а показан основной вариант.

Метод обычно применяют при контроле сварных соединений с удаленным верхним валиком. Приемник 2 перемещают вдоль сварного шва по его поверхности, а излучатель 1 осуществляет поперечно-продольное сканирование околошов - ной зоны.

Варианты этого метода предполагают возможность перемены функций излучателя и приемника (как отмечалось выше), перемещения приемника 2 поперек сварного шва, использования однократно или многократно отраженных волн (рис. 2.79, б), изменения типов излучаемых и принимаемых волн.

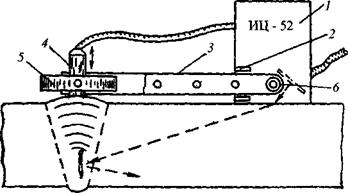

Контроль выполняют импульсным дефектоскопом, включенным по раздельной схеме. Стробированием выделяют довольно узкий участок развертки, соответствующий изменению времени пробега импульса при перемещении излучателя. На рис. 2.80, б показан вариант устройства для реализации дельта-метода [350]. Изображен контроль без удаления валика шва. Кронштейн 3 с прямым преобразователем 4 соединяется с призмой наклонного преобразователя 1 шарниром 6, что позволяет изменять взаимное положение преобразователей в зависимости от высоты валика. Поворот кронштейна ограничен, для чего предусмотрен ограничитель 2. Прямой преобразователь прижимают к ОК магнитным кольцом 5. Отверстия под ось шарнира в кронштейне позволяют из-

|

Рис. 2.79. Контроль дельта-методом |

менять расстояние между излучателем и приемником для последовательного озвучивания сварного шва по слоям.

Довольно сложная схема сканирования (разные траектории перемещения излучателя и приемника), желательность удаления верхнего валика ограничивают область применения метода. Его используют при автоматическом контроле сравнительно тонких (до 20 мм) сварных соединений.

При контроле более толстых сварных швов метод оказался весьма чувствительным к обнаружению вертикальных плоскостных и некритичным к ориентации дефектов. В. Г. Щербинский [350] исследовал выявляемость реальных несплавле - ний высотой 2 и 11 мм. При использовании обычного эхометода изменение угла падения от 0 до 15° вызывало уменьшение амплитуд соответственно на 12 и 20 дБ. При использовании дельта-метода изменение амплитуды составило 6 и 10 дБ при отражении вверх дифрагированной продольной волны. При использовании пере- отраженной от дна продольной волны изменение амплитуды составило 3 и 9 дБ.

Рис. 2.80. Устройство для контроля дельтаметодом

Рис. 2.80. Устройство для контроля дельтаметодом

Использование дельта-метода для определения формы дефектов будет рассмотрено в разд. 3.2.7.2.

2.2.5.2. Дифракционновременной метод

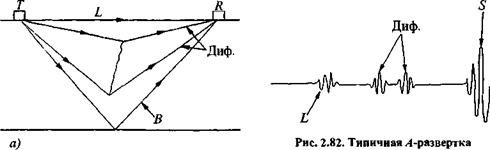

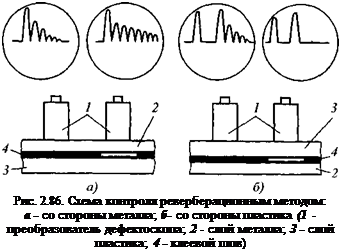

Принцип метода. Как отмечалось в разд. 2.1.2, дифракционно-временной метод (ДВМ) реализуется с использованием пары преобразователей, расположенных по разные стороны от дефекта (рис. 2.81, а). Пучок УЗ-лучей, излученных одним преобразователем, взаимодействует с поверхностью дефекта и принимается другим преобразователем. В дальнейшем рассматривается и комментируется британский стандарт [366] по ДВМ контроля, в последующем именуемый БС.

Волны, возникшие на краях дефекта в результате дифракции, складываются с обычными отраженными волнами и распространяются в пределах широкого пучка лучей. Могут излучаться и приниматься как продольные, так и поперечные волны. Практическое применение, однако, получил вариант, при котором излучаются и принимаются продольные волны, поскольку они первыми приходят на приемник, и по этому признаку их легко отличить от поперечных волн. Основная область применения ДВМ - контроль сварных соединений.

Дифракция очень хорошо подходит для обнаружения дефектов, так как сигна

лы могут быть зафиксированы от концов дефектов различной ориентации с использованием только одной пары преобразователей. Этот эффект также позволяет измерять размеры и форму дефектов (см. разд.

3.2.7.5) , поскольку пространственное (или временное) расстояние между сигналами волн, дифрагированных на разных краях дефекта, прямо связано с высотой дефекта, а амплитуда дифрагированных волн зависит от конфигурации дефекта.

На рис. 2.82 показана типичная А - развертка при использовании ДВМ. Энергия от нижнего конца или крайней точки дефекта (Диф) приходит на приемник позже, чем от верхнего конца, и дополнительное время пробега характеризует высоту дефекта. Кроме того, обычно присутствуют еще два импульса: L - вызванный головной волной, бегущей вдоль поверхности объекта контроля, и S соответствующий отражению от противоположной поверхности объекта - донный сигнал. Если дефект выходит на верхнюю поверхность, то головная волна исчезает или ослабляется.

Главная информационная характеристика при использовании метода - время прихода сигнала. Амплитуды эхосигналов существенны в связи с выделением импульсов от дефектов на фоне структурных помех, когда относительные амплитуды эхосигналов от верхнего и нижнего концов дефекта могут дать важную информацию о характере дефекта и когда амплиту-

|

при выявлении внутреннего дефекта ДВМ:

при выявлении внутреннего дефекта ДВМ:

L - головная волна; Диф - дифрагированные

волны от дефекта; S- донный сигнал

ды эхосигналов от искусственных дефектов нужны для подтверждения, что настройка чувствительности не изменилась при переходе от одного измерения к другому.

Амплитуда дифрагированных сигналов, возникающих от краев дефектов, зависит от различных факторов; формы самих дефектов и их кончиков; ориентации дефектов по отношению к преобразователям; сил сжатия поверхностей дефекта. Амплитуда дифрагированных сигналов довольно мала, однако она на порядок больше амплитуд дифрагированных сигналов, возникающих от кончиков дефектов, при контроле по совмещенной схеме [135].

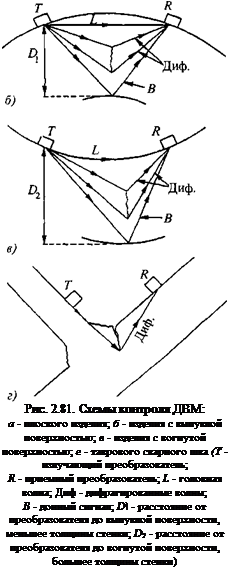

Выбор схемы контроля. Схема контроля объекта с плоской поверхностью ввода показана рис. 2.81, а. Такая же схема применяется при контроле поперечных сварных швов труб и сосудов. Для продольных швов объектов с криволинейными поверхностями выбор геометрической схемы контроля иной (см. рис. 2.81, б и в), но с использованием однотипного основного подхода. Заметим, что эффективная (проходимая УЗ) и действительная толщины объекта при криволинейных поверхностях различны (эти понятия подробно будут рассмотрены в разд. 5.1.2.4). На объектах с выпуклой поверхностью УЗ-лучи распространяются по хорде, вследствие этого головная волна, бегущая по поверхности, может прибыть позже,

![]()

|

удлинив мертвую зону. С помощью ДВМ могут быть проверены даже довольно сложные конструкции без каких либо специфических изменений, как, например, угловые и тавровые соединения (рис. 2.81, г).

БС рекомендует два способа сканирования и представления результатов при контроле ДВМ; поиск и определение размеров дефектов с помощью /2-развертки (рис. 2.83, а) и определение размеров дефектов с помощью Д-развертки (рис. 2.83, б).

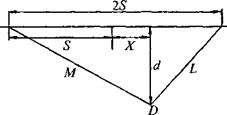

Время пробега эхосигналов. Время t, необходимое, чтобы УЗ-энергия от излучателя провзаимодействовала с кончиком дефекта в точке D и поступила на приемный преобразователь, определяется по рис. 2.84. Оно вычисляется из выражения

ct = [d2 + (S - xf]l/2+ [сі2 + (5 + Xf}l2,

(2.28)

где с - скорость УЗ; d - глубина залегания точки D под поверхностью ввода; X — сдвиг точки, на которой происходит дифракция, от центральной плоскости между преобразователями. Значение t минимально, когда X = 0. В этом простом случае выражение (2.28) приобретает вид

ct = lid2 + S2J12.

Из уравнения (2.28) можно найти соотношение между X и вычисленной глубиной дефекта d. Оно имеет вид

d2 = (с2/2 - S2)[o,25-(X/c/)2].

(2.30)

Максимально возможная глубина достигается, если принять Х= 0. При этом уравнение (2.28) превращается в уравнение (2.29). Например, если предположить, что X не превосходит значения 0,2с?, то можно определить максимально и минимально возможные глубины d, mx и dmm для любого возможного времени задержки:

<4Х= 0,25cV - S2; (2.31)

dL = 0,84(о,25с2/2 - Д2)= 0,84^ .

(2.32)

Часто начинают отсчет от сигнала, соответствующего головной волне, т. е. глубина d рассчитывается исходя из разницы /д времени прихода сигнала, соответствующего головной волне, и времени прихода эхосигнала, отвечающего дифрагированному импульсу. В этом случае

d = ~[lc2 +4/0cs]1/2. (2.33)

Оборудование состоит из дефектоскопа с наклонными преобразователями и сканирующего устройства, обеспечивающего перемещение пары преобразователей в двух перпендикулярных направлениях (например, вдоль сварного шва для получения О-развертки и поперек шва для получения S-развертки). Перемещение преобразователей сканирующим устройством должно быть синхронизировано с разверткой на экране дефектоскопа. Обычные дефектоскопы, как правило, не используют для этого метода контроля, но применение их для исследования дефектов, в принципе, возможно с наблюдением изображений типа /)-разверток.

Одно из наиболее существенных требований к аппаратуре - высокая лучевая разрешающая способность. Желательно, чтобы зондирующий импульс имел колоколообразную форму с высокочастотным заполнением. Ширина импульса была бы < 3/4/. (обычно 1 ... 2 мкс). Приемник должен быть широкополосным, чтобы усиливать такой импульс без искажений. Поскольку получаемые сигналы при работе с ДВМ обычно очень слабы, то хорошо иметь более высокое, чем нормальное, усиление с большим отношением сиг - нал/помеха.

Чаще всего для контроля применяют преобразователи с центральной частотой 2 ... 10 МГц и диаметром 6 ... 20 мм. Преобразователь должен быть широкополосным для получения коротких импульсов. Подбор оптимального преобразователя рекомендуется начинать с использования широкополосного преобразователя на частоту 5 МГц с размером пьезоэлемента 12 мм. Целесообразно проводить контроль в дальней зоне.

Если ставится задача максимально охватить всю толщину ОК, то фокальная точка (точка пересечения акустических осей преобразователей) должна располагаться в слое на 2/3 толщины объекта, а преобразователи иметь углы ввода между 45 и 60°. Большие углы ввода преобразо-

|

|

Рнс. 2.84. Измерение глубины

расположения точки D парой

преобразователей по схеме ДВМ

вателя увеличивают интенсивность головной волны, делая более трудным распознавание дефектов, близких к поверхности ввода. Ширина пучка лучей преобразователя должна быть выбрана такой, чтобы озвучить все сечение сварного соединения. Благодаря преломлению лучей на поверхности призма - ОК и применению продольных волн, как правило, нетрудно достигнуть большого раскрытия пучка лучей.

Выбор раздвижки преобразователей. Расстояние между преобразователями будем называть раздвижкой преобразователей (2S на рис. 2.84). Оптимальная раздвижка преобразователей для озвучивания большой площади сечения ОК - это большая раздвижка. Оптимальная раздвижка преобразователей с целью повышения разрешения и точности измерения - это небольшая раздвижка.

Рекомендуется раздвижку устанавливать так, чтобы фокус (точка пересечения осей преобразователей) находился на 2/3 толщины объекта при угле встречи 110°. Тонкостенные изделия с большим отношением ширины разделки сварного шва к толщине материала требуют применения более широкой раздвижки преобразователей. Если одна настройка раздвижки преобразователей недостаточна для контроля всей толщины изделия, то может потребоваться повторное сканирование с другой раздвижкой.

Разрешающая способность прямо зависит от выбора раздвижки преобразователей. Возможность разрешения дефектов,

|

близких к поверхности ввода, улучшается, если преобразователи размещены ближе друг к другу. Возможность разрешения дефектов, близких к донной поверхности, улучшается, если они находятся недалеко от точки пересечения акустических осей преобразователей. Для других дефектов разрешающая способность может повышаться при увеличении раздвижки преобразователей.

Выбор и настройка чувствительности. Рекомендуются четыре способа настройки и проверки чувствительности;

по образцам с характерными естественными дефектами;

по сигналам, дифрагированным на щели;

по сигналам, отраженным от боковых отверстий;

по уровню структурных помех.

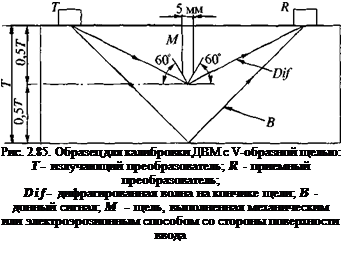

Настройка по образцу с характерными дефектами позволяет убедиться в эффективности ДВМ. Настройка с использованием сигналов, дифрагированных на щелях и пропилах, - удобный способ настройки на требуемую чувствительность. Искусственные дефекты в виде щелей и V-образных пропилов (рис. 2.85) выполняются электроэрозионным или механическим способом. Для щелей рекомендуется, чтобы их максимальная ширина не превышала 1/4 длины УЗ-волны. Образцы должны быть изготовлены такой же толщины, как контролируемое изделие, и из

подобного материала.

Для настройки чувствительности пару преобразователей располагают симметрично по сторонам от щели так, чтобы дифрагированный сигнал получался от кончика щели, а щель должна выходить на поверхность ввода, а не на донную поверхность. В последнем случае используемый сигнал будет содержать нежелательную отраженную компоненту, которая прибавляется к дифрагированному сигналу. Чувствительность следует настроить так, чтобы дифрагированный недетекти - рованный сигнал от щели имел полную амплитуду, соответствующую ~80 % высоты экрана.

Настройка чувствительности по боковому отверстию использует максимальный сигнал от стандартных отражателей с помощью пары преобразователей по схеме ДВМ. Боковые отверстия в основном дают сигналы большей амплитуды, чем дифракция на краях дефектов, поэтому после калибровки по боковым отверстиям требуется увеличить усиление обычно на 15 ... 30 дБ для достижения чувствительности, необходимой для регистрации дефектов при сканировании.

Установка усиления по структурным помехам сводится к следующему:

расположить пару преобразователей на боковой поверхности калибровочного блока с раздвижкой преобразователей, установленной для последующего контроля;

зарегистрировать головную волну и продольную волну, соответствующую отражению от донной поверхности;

настроить усиление так, чтобы рассеяние на зернах наблюдалось на экране;

обеспечить, чтобы амплитуда приборных помех была не менее чем на 6 дБ ниже амплитуды структурных помех.

Приложение к БС излагает специальные методики, основанные на ДВМ.

Использование дважды отраженного эхосигнала. Там, где возникают проблемы в анализе или измерении характеристик дефектов, близких к поверхности ввода, может помочь наблюдение за дефектами при отражении от донной поверхности. Это дает такой же эффект, как если бы дефекты были глубже в исследуемом образце, отсюда улучшается разрешающая способность.

Использование эхосигналов трансформированных волн. Когда продольная УЗ-волна, взаимодействуя с отражателем, или донный сигнал испытывают значительную трансформацию из продольной в вертикально поляризованную поперечную волну, тогда появляются эхосигналы поперечных волн, которые зависят от свойств образца. Эти эхосигналы могут обеспечить очень хорошее разрешение при выявлении мелких дефектов, когда один из преобразователей располагается очень близко к дефекту. При этом раздвижка преобразователей должна быть в

2,5 раза меньше толщины исследуемого образца.

Использование неосевого сканирования. Обычно оборудование для сканирования располагают так, чтобы дефекты находились близко к центральной плоскости между преобразователями, т. е. ось шва проходила посередине между преобразователями. Такое сканирование называют осевым. Однако разница между временами прихода головной волны и эхосигналов от неглубоко залегающих дефектов увеличивается, если дефект расположен ближе к одному из преобразователей. Это следует из уравнения (2.28). Таким образом, разрешение этих сигналов может быть улучшено, если использовать такое неосевое сканирование. Издержки - большая погрешность измерений, обусловленная смещением позиции дефекта относительно преобразователей.

Отметим исследования по ДВМ, выполненные в России. В [101] исследованы амплитуды эхосигналов, полученных по схеме ДВМ для продольных и поперечных волн. Для измерения размеров дефектов в тонких изделиях (толщиной < 20 мм) рекомендуется применять преобразователи продольных волн с углами ввода 60 ... 70°, а в толстостенных - поперечных волн с углами 37 ... 47°. Такая рекомендация объясняется тем, что при контроле тонких изделий (в том числе сварных соединений) целесообразно применение преобразователей с большими углами ввода, а при таких углах максимум отражения наблюдается на продольных волнах.

В работе [71] выполнен теоретический расчет акустического тракта для дифракции на конце трещины, идущей от поверхности ввода. Экспериментальные измерения велись с помощью наклонных продольных волн и качественно совпадали с теоретическими данными. Установлено, что индикатриса рассеяния не зависит от угла озвучивания. Предложена следующая формула для расчета глубины трещины h: где у их — пути от излучателя и приемника до трещины по поверхности ввода; р - показания глубиномера дефектоскопа (пути в призмах исключены). При глубине трещины 22 мм погрешность измерения не превосходила - 0,2 ... +1,4 мм (имелся один выпад) при разных углах ввода и положениях преобразователей относительно трещины.

В [71] для оценки размера по высоте большого дефекта, расположенного внутри тела, измеряют разницу времен пробега At для двух положений преобразователей:

Ах - В, и А2-В2. Размер дефекта по высоте определяют по формуле

h = cAt/(secax - seca2), (2.35)

где с - скорость продольных или поперечных волн. Если углы ввода преобразователей <Х и а2 одинаковы, то

ft = 2cAfcosa. (2.36)

Прямые эксперименты показали, что на частоте 2,5 МГц погрешность измерения высоты трещин ±1,5 мм.

На международных конференциях по неразрушающему контролю о применении ДВМ сообщалось в очень многих докладах, посвященных контролю сварных соединений и основного металла. Метод применяют при контроле швов толщиной 6 ... 300 мм [422, с. 1210], причем при контроле небольших толщин используют повышенные частоты: 4 или 5 МГц.

В [422, с. 2979] специалисты Института им. Фраунгофера (ФРГ) предлагают использовать горизонтально поляризованные поперечные (SH) волны, которые не трансформируются в продольные. В этом институте разработаны ЭМА-преобразова - тели, излучающие и принимающие такие волны, но стоят они довольно дорого.

В [422, с. 766] рассматривают достоверность контроля сварных соединений различными методами (рентген, гамма-, ручной и автоматизированный УЗ). Для сварных швов толщиной 6 ... 15 мм анализировались 250 дефектов. Наиболее высокая достоверность (1 минус ошибки контроля) - 72 % - получена ДВМ.

В [422, с. 1308] отмечается возможность применения ДВМ для контроля Т-образных сварных швов, угловых швов приварки патрубков с толщиной стенки 28 ... 45 мм к корпусу. Неудобно применять ДВМ для контроля нахлесточных соединений. Сварные соединения с К - образиой разделкой ДВМ может контролировать лишь опытный дефектоскопист.

В [422, с. 1760] исследована надежность обнаружения дефектов в кольцевых сварных швах магистральных трубопроводов. Сравнивалась надежность результатов контроля радиационным, традиционным УЗ и ДВМ при различных критериях приемки. Установлено, что дефекты высотой до 2 ... 3 мм лучше всего обнаруживаются радиационным методом и хуже всего ДВМ. Дефекты высотой до 4 мм и более надежнее всего обнаруживаются ДВМ, хуже - радиационным методом и совсем плохо традиционным УЗ - методом.

В [425, с. 521/461] ДВМ применен для контроля выпущенного в 1962 г. турбинного литья в процессе его эксплуатации. Контролировали возникновение трещин вблизи резьбовых гнезд под болты и шпильки. Использовали преобразователи на частоту 2 МГц с размером пьезоэлемента 12 мм и углом ввода 45°. Усиление дефектоскопа увеличивали на 40 дБ по отношению к калибровочному образцу. Отмечены возможность довольно точного определения размеров трещин, слежения за их развитием, а также высокая достоверность и повторяемость результатов. В числе недостатков названа трудность выполнения процедуры сканирования.

В [425, с. 518/634] говорится, что ДВМ обнаруживается 100 % дефектов, выявленных при радиационном и ручном УЗ-контроле с выравниванием чувствительности по глубине, однако для этого чувствительность должна быть повышена на 16 дБ по сравнению с настройкой по калибровочному блоку, по-видимому блоку V-2. Однако длина дефекта завышалась в отдельных случаях в 4 раза. Например, длины, измеренные при радиографическом контроле, были 40, 25 и 53 мм, а при контроле ДВМ 150, 60 и 200 мм соответственно. За 4 года ДВМ проверено 30 реакторов с толщиной стенки до 280 мм.

Известны также доклады с критическими замечаниями в отношении ДВМ. Особенно четко они сформулированы в докладах немецких ученых [422, с. 1236]. Отмечались следующие недостатки. Головная волна мешает выявлению дифрак-

|

ционного сигнала от верхнего кончика трещины. На частоте 5 МГц хорошо демпфированными преобразователями удается раздельно фиксировать (разрешать) дифракционные сигналы только при высоте дефекта > 5 мм. Разрешающая способность ухудшается при отклонении ориентации дефекта от нормали к поверхности ввода более чем на 10°. Не удается измерять паукообразные трещины. Отмечается плохое отношение сигнал/помеха: в мелкозернистых материалах - порядка 9 ... 12 дБ, а аустенитные сварные швы совсем не удается контролировать. Расшифровке изображения при применении метода мешает дифракция на объемных дефектах.

Приводятся результаты сопоставления измерения высоты шести трещин в кольцевом сварном шве ДВМ, методом синтезированной апертуры (вариант акустической голографии) и по данным металлографии. По ДВМ оценена высота трещин в 5 ... 10 мм. Действительная высота трещин достигала 33 мм. Измерения методом фокусированной синтезированной апертуры (SAFT) отличались от данных металлографии не более чем на 5 мм, причем в сторону завышения высоты. Метод акустической голографии имеет значительно более высокую разрешающую

способность и повышенное отношение сигнал/помеха по сравнению с традиционным эхометодом, методом синтезированной апертуры и, тем более, ДВМ. Он, однако, требует специальной аппаратуры, и его преимущества теряются при контроле тонких (< 10 мм) сварных соединений.

Опубликовано в

Опубликовано в