Техническая характеристика установки «ТОПАС-80»

22 августа, 2016

22 августа, 2016  admin

admin Плазмообразующий газ...................................... Воздух+метан (пропан-бутан)

Напряжение питающей сети (х. х), В.................................................. 3x380 (300)

Рабочее напряжение, В............................................................................... 200-270

Сила рабочего сварочного тока, А........................................................... 100-300

КПД плазмотрона, %................................................................................................ 70

Производительность напыления, кг/ч:

металлы.................................................................................................................. 25

керамика (А1г03).................................................................................................... 10

|

Плазмообразующий газ................................................................... Воздух+метан

Напряжение питающей сети (х. х), В.................................................. 3x380 (500)

Рабочее напряжение, В................................................................................ 250-450

Сила рабочего сварочного тока, А........................................................... 200-400

Расход смеси, м3/ч............................................................................................... 10-30

КПД плазмотрона, %................................................................................................ 70

Производительность напыления, кг/ч:

металлы................................................................................................................... 50

керамика (А1203)................................................................................................... 15

Установки «Киев-7» и «ТОПАС» применяют как для плазменного напыления, так и для упрочнения. В последнем случае блок подачи порошка не используют.

Полуавтоматы для плазменного напыления и упрочнения

Полуавтоматы, разработанные ОАО «УкрИСП», представляют собой оборудование камерного типа, состоящее из защитной камеры, плазменной установки в сборе, аспирационной установки. В камере расположены плазмотрон, передняя и задняя бабки для крепления напыляемой детали. Механизмы перемещения плазмотрона и вращения детали вынесены за пределы камеры, что обеспечивает удобство обслуживания и эксплуатации оборудования.

Полуавтоматами с программным управлением обрабатывают наружные поверхности цилиндрических деталей и деталей сложной конфигурации (конус, цилиндрические ступенчатые валы и др.). Управление осуществляют с помощью систем ЧПУ или компьютера.

Конструкция полуавтоматов обеспечивает:

« возможность ручного регулирования дистанции напыления и упрочнения;

• ручной поворот и фиксацию плазмотрона относительно продольной оси детали;

• плавное регулирование скоростей вращения изделия, продольного и поперечного перемещений плазмотронов;

• возможность автоматического позиционирования плазмотрона по продольной оси;

• защиту приводов перемещения плазмотрона и вращения детали от попадания напыляемого порошка;

• защиту обслуживающего персонала и окружающей среды от шума, излучения, аэрозолей и других сопровождающих напыление вредных воздействий;

• позиционирование и изменение скорости перемещения плазмотрона по двум координатам с интерполяцией по заданной программе;

• изменение частоты вращения шпинделя по заданной программе;

• поворот плазмотрона в заранее заданную точку; автоматическое регулирование расстояния от плазмотрона до напыляемой детали. Полуавтоматы комплектуют установками плазменного напыления

«Киев-7», разработанной ИЭС им. Е. О. Патона, и «ТОПАС-40», «ТОПАС-80», «ТОЛАС-180», разработанными НПП «ТОПАС».

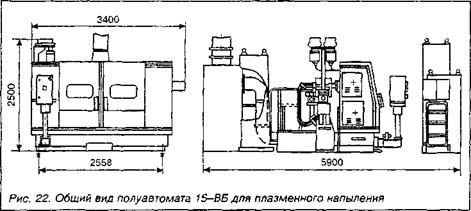

Общий вид полуавтомата 15-ВБ показан на рис. 22.

|

|

Потребляемая мощность, кВт, не более................................................... 56,52*

Скорость перемещения плазмотрона, м/с:

вдоль оси шпинделя............................................................................... 0,002-0,1

перпендикулярно к оси шпинделя.................................................. 0,004-0,18

Частота вращения шпинделя, об/мин.................................................... 22,5-500

Размеры деталей, мм:

цилиндрических:

длина............................................................................ 63-1500

диаметр.......................................................................... 20-320

плоских:

длина............................................................................ 63-1500

диаметр........................................................................... 40-160

Масса деталей, кг, не более:

цилиндрических.................................................................................................. 100

плоских.................................................................................................................. 250

Габаритные размеры, мм........................................................... 3850x5900x2500

Масса, кг, не более............................................................................................. 4200

|

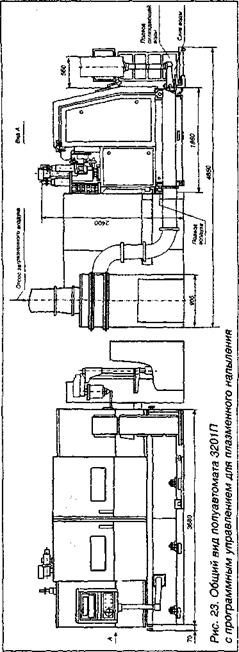

Потребляемая мощность, кВт, не более......................................................... 108

Скорость перемещения плазмотрона, м/с:

вдоль оси шпинделя.............................................................................. 0,0016-1,4

перпендикулярно к оси шпинделя...................................................... 0,001-0,5

Частота вращения шпинделя, об/мин....................................................... 20—400

Размеры деталей, мм:

длина............................................................................................................ 63-1600

диаметр......................................................................................................... 25-500

Скорость поворота плазмотрона по углу, ...°/с........................................ 2,5-100

Количество координат перемещения плазмотрона......................................... 3

Габаритные размеры, мм............................................................ 4850x4850x2400

Масса деталей, кг, не более................................................................................. 500

Масса полуавтомата, кг, не более.................................................................. 5700

Современной тенденцией в области разработки оборудования для плазменного напыления, обеспечивающей расширение технологических возможностей процесса, стабильность качества покрытий и улучшение культуры производства, является комплексная автоматизация за счет применения промышленных роботов и персональных компьютеров.

Автоматизацию процесса плазменного напыления разбивают на два направления:

Автоматизацию процесса плазменного напыления разбивают на два направления:

• контроль и управление электрической частью установки, расходом газов, подачей напыляемого материала, другими параметрами напыления, которые задают и регулируют в современных установках с единого пульта управления. Кроме того, можно регулировать давление и состав среды в камере напыления, температуру подложки и др.; контроль и управление перемещением детали, горелки и обрабатывающих устройств. Необходимость автоматизации обусловлена, с одной стороны, особенностями процесса плазменного напыления, связанными с высокой чувствительностью качества и толщины покрытия к колебаниям технологических параметров, с другой — требованиями техники безопасности в отношении изоляции операторов от рабочей зоны. Выбор степени автоматизации процесса плазменного упрочнения или напыления осуществляют на основе анализа техникоэкономических показателей.

Опубликовано в

Опубликовано в