СВАРОЧНЫЕ МАТЕРИАЛЫ

16 февраля, 2016

16 февраля, 2016  xeil

xeil § И. ЭЛЕКТРОДНЫЕ МАТЕРИАЛЫ

При электрической сварке плавлением применяются: сварочная проволока, неплавящиеся и плавящиеся электродные стержни, покрытые электроды, флюсы, защитные газы и др.

Стальная сварочная проволока, предназначенная для сварки и наплавки, регламентируется ГОСТ 2246—70, где она классифицируется по группам и маркам стали. ГОСТ предусматривает три группы проволок: низкоуглеродистую — 6 марок, легированную — 30 марок и высоколегированную — 39 марок.

Обозначение марок проволоки состоит из сочетания букв и цифр. Первые две буквы Св обозначают сварочную проволоку, а следующие за ними первые две цифры показывают содержание углерода в сотых долях процента; в остальном маркировка сварочной проволоки подобна маркировке сталей. Наличие на конце марки буквы А или АА свидетельствует, что эта проволока изготовлена из более высококачественной стали и содержание в ней вредных примесей серы и фосфора уменьшено. Например, проволока диаметром 4 мм из легированной стали, содержащей 1 0,06—0,10 % С; 0,45—0,70 % Si; 1,15—1,45% Мп; 0,85—1,15 % Сг, не более 0,3 % Ni; 0,40—0,60 % Мо; не более 0,025 % S; не более 0,025 % Р, обозначается: 4Св-08ХГСМА (ГОСТ 2246—70).

Примеры обозначения и состав сварочной проволоки по группам приведены в табл. 5.

ГОСТ предусматривает выпуск стальной сварочной проволоки диаметром от 0,3 до 12 мм с чистой гладкой поверхностью в катушках, пригодных для использования при механизированных способах сварки без перемотки.

Проволока с омедненной поверхностью обозначается после марки проволоки буквой О, а проволока, предназначенная для изготовления электродов, обозначается буквой Э. Буквы Ш, ВД или ВИ означают, что проволока изготовлена из стали, выплавленной электрошлаковым или вакуумнодуговым переплавом или же в вакуумноиндукционных печах.

1 Здесь и далее под содержанием элементов следует понимать массовую долю в процентах.

' /

|

Табл и на 5. Некоторые марки сварочной проволоки по ГОСТ

|

К каждому мотку проволоки должна быть прикреплена бирка, в которой наряду с наименованием предприятия - поставщика указывается наименование проволоки, марка стали, диаметр проволоки, номер ГОСТа. Кроме того, к каждой партии проволоки прилагается документ, удостоверяющий соответствие проволоки требованиям стандарта (сертификат).

Регламентированная ГОСТом стальная сварочная проволока применяется для изготовления покрытых элект-

|

2246—70

|

родов разного назначения, для сварки под флюсом и в среде защитных газов.

Название марок проволоки по группам и подгруппам в определенной мере характеризует и назначение. Так, проволока, легированная кремнием и марганцем, применяется для сварки в углекислом газе углеродистых конструкционных и низколегированных сталей. Проволока других марок находит применение для сварки сталей исходного состава и для наплавочных работ. Группа вы - соколегироваиной аустенитной и ферритной сварочной проволоки применяется для сварки коррозионно-стойких, жаростойких сталей и для сварки специальных сталей различного назначения.

Обычно поставляемая сварочная проволока покрыта жировым слоем, который при длительном хранении и особенно повышенной влажности не всегда защищает поверхность проволоки от коррозии. Подготовка такой проволоки к сварке вызывает значительные затраты, поэтому для сварки в углекислом газе целесообразно применять проволоку с омедненной поверхностью. Омедненная прово-

|

1

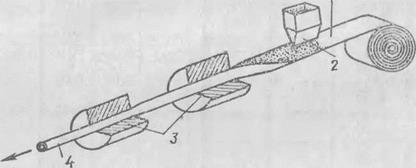

Рис. 41. Схема изготовления порошковой проволоки: 1 — стальная лента; 2 — бункер с шихтой; 3 — фильеры; 4— порошковая проволока |

лока хорошо защищена от воздействия внешней среды и не требует дополнительной обработки перед сваркой, а также создает хороший контакт с токоведущим мундштуком.

Проволоку марок Св-15ГСТЮЦА и СВ-20ГСТЮА применяют для дуговой сварки без дополнительной защиты.

В ряде случаев для выполнения сварочных работ тестированная сварочная проволока не может обеспечить требуемого химического состава наплавленного металла. Тогда применяют порошковую проволоку, представляющую собой низкоуглеродистую стальную оболочку, внутри которой запрессовывается порошок, состоящий из ферросплавов, за счет которых и осуществляется легирование металла, железного порошка, увеличивающего производительность процесса и являющегося заполнителем, и других материалов. Получается порошковая проволока сворачиванием ленты в трубку при волочении ее через фильер, изготовленный из твердого сплава (рис. 41). После первого прохода для уплотнения и запрессовки порошка проволока протягивается последо-

вательно через несколько фильер с разницей в диаметре 0,3—0,5 мм, до получения нужного диаметра.

По способу защиты порошковые проволоки делятся на самозащнтные, когда защита зоны сварки осуществляется за счет составляющих сердечника проволоки. Они также используются с дополнительной защитой зоны сварки флюсом или газом, обычно углекислым, или смесью газов.

В практике находят применение трубчатые и более сложные конструкции порошковой проволоки, некоторые из них приведены на рис. 42.

Усложнение конструкции порошковой проволоки вызвано тем, что сварка проволокой трубчатой конструкции

Рис. 42. Некоторые конструкции порошковой проволоки: а — трубчатая; б — с одним загибом в оболочке; в — двухслойная

Рис. 42. Некоторые конструкции порошковой проволоки: а — трубчатая; б — с одним загибом в оболочке; в — двухслойная

возможна только на умеренных режимах и обеспечивает неглубокое проплавление, что целесообразно при наплавочных работах. При сварке открытой дугой они не обеспечивают устойчивого и равномерного плавления сердечника. Более сложные конструкции порошковой проволоки приводят к увеличению глубины проплавления, уменьшению выгорания марганца и кремния, снижению содержания кислорода и азота в наплавленном металле, устойчивому и равномерному плавлению сердечника.

По составу сердечника порошковые проволоки делятся на пять типов: рутилорганические ПП-АН1; карбо - натнофлюоритные ПП-АН7; флюоритные ПП-2ДСК; рутиловые ПП-АН10 и рутил-флюоритпые ПП-АН9.

Проволоки первых трех типов применяют, как правило, без дополнительной защиты. Проволоки рутилового и рутил-флюоритного типов используют для сварки в углекислом газе.

В настоящее время наряду с указанными типами порошковой проволоки промышленность выпускает большое количество марок проволок для сварки и наплавки сталей, сварки с принудительным формированием металла шва, наплавки бронзы, меди и медно-никелевых сплавов на сталь и др.

В табл. 6 приведены характеристики некоторых типов самозащитных порошковых проволок.

В качестве плавящихся электродов для автоматической наплавки под слоем флюса размеров и для получения небольшого провара основного металла применяют электродную ленту различного химического состава (в зависимости от назначения) толщиной 0,2—1,0 мм и шириной 15—100 мм. В последнее время все большее применение находит порошковая лента (рис. 43). Порошковая лента сохраняет достоинства электродной ленты и увеличивает диапазон возможностей по легированию наплавленного металла. Разработана порошковая лента, позволяющая получить наплавку, содержащую до 50% легирующих элементов.

В качестве плавящихся электродов для автоматической наплавки под слоем флюса размеров и для получения небольшого провара основного металла применяют электродную ленту различного химического состава (в зависимости от назначения) толщиной 0,2—1,0 мм и шириной 15—100 мм. В последнее время все большее применение находит порошковая лента (рис. 43). Порошковая лента сохраняет достоинства электродной ленты и увеличивает диапазон возможностей по легированию наплавленного металла. Разработана порошковая лента, позволяющая получить наплавку, содержащую до 50% легирующих элементов.

Неплавящиеся электродные стержни служат для подвода тока к зоне дуги. Они изготовляются из электротехнического угля или синтетического графита и из вольфрама.

Угольные и графитовые электроды (ГОСТ 4425—72, ГОСТ 4426—71) имеют высокую температуру плавления и кипения при малой теплопроводности. Изготовляются они в виде цилиндрических стержней диаметром 5—25 мм, длиной

200—300 мм. Конец электродов затачивается под конус.

Электропроводность графитовых электродов почти в 3 раза больше угольных, и они обладают большей стойкостью против окисления на воздухе при больших температурах, что заметно снижает удельный расход графитовых электродов и позволяет применять повышенные плотности тока.

Часто для обеспечения более устойчивого горения дуги центральная часть электродов (фитиль—канал) заполняется порошкообразной массой, содержащей легко- ионизирующие вещества.

Вольфрамовые электроды находят широкое применение для сварки, что обусловлено высокими теплофизическими свойствами вольфрама: его температура плавления 4500 °С, а температура кипения

Вольфрамовые электроды находят широкое применение для сварки, что обусловлено высокими теплофизическими свойствами вольфрама: его температура плавления 4500 °С, а температура кипения

5900 °С при хорошей тепло - и электропроводности.

Вольфрамовые электроды изготавливают из чистого вольфрама марки ЭВЧ, с присадкой окиси лантала La203, электроды марок ЭВЛ-10 и ЭВЛ-20, с присадкой окиси иттрия Y303 и металлического тантала Та электроды марки ЭВЙ-30. Цифры в обозначении марки вольфрамового электрода указывают количество активизирующей присадки в десятых долях процента.

Наличие этих добавок (2—3 %) обеспечивает зажигание дуги, улучшает устойчивость дугового разряда и повышает стойкость электрода, чго позволяет значительно увеличивать плотность тока.

Электроды из чистого вольфрама обычно применяют для сварки переменным током, а электроды из вольфрама с активизирующими присадками — как для сварки переменным, так и постоянным током прямой и обратной полярности.

Наилучшими сварочными характеристиками обладают вольфрамовые электроды с присадкой 3 %-ной окиси иттрия.

Итерированные электроды превосходят торированные и лантанироваиные и дают возможность работать на относительно больших плотностях тока при меньшем расходе вольфрама.

Опубликовано в

Опубликовано в