. СВАРНЫЕ СОЕДИНЕНИЯ С [ПРИСОЕДИНЕННЫМИ КОНСТРУКТИВНЫМИ И СВЯЗУЮЩИМИ ЭЛЕМЕНТАМИ

27 апреля, 2016

27 апреля, 2016  admin

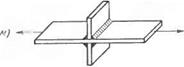

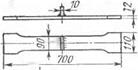

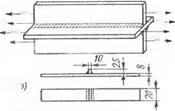

admin Усталостная прочность основных несущих элементов может существенно понижаться вследствие присоединения к ним различных конструктивных и связующих элементов (косынок, ребер, соединительных планок, накладок и пр.). В таких случаях сварные швы, находящиеся на напряженной детали, не передают на нее нагрузку, но в месте обрыва приваренного элемента создается значительная концентрация напряжений. Конструктивные и связующие элементы можно приваривать внахлестку угловыми, лобовыми и фланговыми швами, втавр угловыми поперечными и продольными швами, а также стыковыми швами впритык к кромкам листовых элементов.

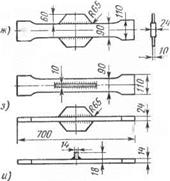

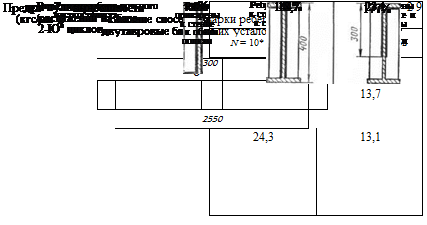

Для наиболее характерных типов соединений с приваренными элементами в табл. 24 и 25 приведены значения пределов выносливости и экффективных коэффициентов концентрации напряжений (рис. 66).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

|

Сопротивление усталости соединений с приваренными элементами при растяжении-сжатии

|

■

|

Продолжение табл. 24

|

|

Марка стали |

Тип соединения |

Эскизы по рис. бб |

*<г |

Grk* кгс/мм2 |

Источник |

|

|

St37 (ов = 43 кгс/мм2) |

С поперечным ребром, приваренным с одной стороны угловым швом после зашлифовки |

л) |

0 |

20—22 |

Данные Фолькхорда |

|

|

То же, без обработки швов |

0 |

18—21 |

||||

|

С поперечными ребрами, приваренными с двух сторон угловыми швами после зашлифовки |

м) |

0 |

19—21 |

|||

|

То же, без обработки швов |

0 |

16—18 |

||||

|

С продольными ребрами, приваренными с двух сторон угловыми швами после зашлифовки (нагрузка передается через основной элемент) |

н) |

0 |

20.5 |

|||

|

То же, без обработки швов. |

0 |

17,5 |

||||

|

С продольными ребрами, приваренными с двух сторон угловыми швами, без их механической обваботки (нагрузка передается через основной и присоединенные элементы) |

О) |

0 |

18,5 |

|||

|

11523.1 (сгв = 52 кгс/мм2) по стандарту ЧССР |

С поперечным ребром, приваренным угловыми швами с одной стороны С продольным ребром, приваренным швами с одной стороны! |

п) р) |

1 кгс/мм2 -^сгтах 15.5 кгс/мм2-ї-сттах 1 кгс/мм2-v-Omax 15.5 кгс/мм--ьсгщлх |

10,5±9,5 19,0±4,0 5,5±4,5ч- ч-6,5±5,5 19,5^4,5 |

[232] |

|

Продолжение табл. 24

|

|

Сопротивление усталости соединений с приваренными элементами при изгибе

|

Чаї*

|

Продолжение табл. 25

• Пределы выносливости определены на базе 10’ циклов. ** То же, иа базе 2-10'. *** То же, на базе 10*. Примечание. Во всех остальных случаях база испытаний была 5-Ю* циклов. |

Предел выносливости основного несущего элемента может значительно (в 2—4 раза) понизиться в результате присоединения к нему элемента, не передающего усилия. Сварка элементов внахлестку фланговыми швами приводит к большему понижению сопротивления усталости, чем сварка лобовыми швами.

Б. Н. Дучинский в работе [46] показал, что приварка втавр угловыми швами ребра с одной или с обеих сторон основного элемента оказала меньшее влияние на предел выносливости, чем различные способы сварки. Однако известны другие исследования [15, 2021, в которых установлено, что при растяжении-сжатии по симметричному циклу приварка к элементу одного поперечного ребра двумя угловыми швами понизила предел выносливости основного металла на 15 и 18%, а приварка двух ребер четырьмя угловыми швами — на 40 и 47%.

При пульсирующем растяжении (2-10® циклов) предел выносливости для поперечных угловых швов составляет 7—16 кгс/мм2, а для продольных 5,5—10 кгс/мм2 [224].

Стабильность сопротивления усталости соединений с фланговыми швами в основном связана с неизменностью высоких растягивающих остаточных напряжений у концов швов. В то же время в поперечных швах остаточные напряжения меняются в широких пределах [278]. Концентрация напряжений существенно зависит от плавности перехода шва к основному металлу.

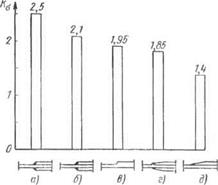

Механическая обработка лобовых швов и скос накладок существенно снижают величину коэффициента Ко соединения (рис. 67).

Хорошие результаты получены на элементах, моделирующих приварку фасонок горизонтальных связей к поясным листам балок, а также приварку фасонок к растянутой части стенки балок и место обрыва горизонтальных ребер. Концентрацию напряжений в местах перехода от элемента к фасонке устраняли с помощью полного провара фасонки в месте примыкания к элементу, наплавления по концам фасонки носиков и последующей их обработки наждачным кругом (R 65 мм) для обеспечения плавности перехода [20, 46].

Хорошие результаты получены на элементах, моделирующих приварку фасонок горизонтальных связей к поясным листам балок, а также приварку фасонок к растянутой части стенки балок и место обрыва горизонтальных ребер. Концентрацию напряжений в местах перехода от элемента к фасонке устраняли с помощью полного провара фасонки в месте примыкания к элементу, наплавления по концам фасонки носиков и последующей их обработки наждачным кругом (R 65 мм) для обеспечения плавности перехода [20, 46].

Проведенные К. П. Большаковым испытания на переменное растяжение сварных элементов из стали М16С (Н-образного сечения, высо-

Рис. 67. Зависимость эффективного коэффициента концентрации напряжений от характера механической обработки лобовых швов и накладок (опыты Эфертца):

а шов не обработан; б — шов обработан; в — пластина основного металла; г и д — шов и пластина обработаны

той 160 мм) с фасонками, приваренными встык к кромкам поясов с большим радиусом сопряжения (R = 45 мм) от пояса к фасонке, показали высокую эффективность по снижению концентрации напряжений. Так, долговечность по трещинообразованию возросла в 6,5—11 раз, а по разрушению — в 5—9 раз. Влияние остаточных напряжений в этих образцах не проявилось [21 ].

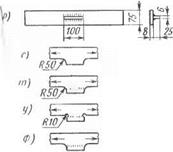

Шлифование угловых швов в местах перехода к основному металлу в элементах с поперечными и продольными ребрами (см. рис. 65, л, м, н) повысило предел выносливости на 11— 20%.

Наиболее эффективным средством для повышения усталости сварных элементов с присоединенными элементами следует признать применение поверхностного наклепа [76, 79, 227, 251 ]. После поверхностного упрочнения угловых швов предел выносливости пластин с приваренными ребрами при пульсирующем растяжении (см. табл. 24) повысился на 25% [251]

и 75% [227].

Приварка двух накладок, с зазором 20 мм между швами, на пластину (см. рис. 65, ж), имитирующая узел сварной рамы тележки подвижного состава, вызывает резкую концентрацию напряжений и наводит высокие остаточные напряжения. В этом случае упрочняющий наклеп повышает предел выносливости при изгибе образца (на базе 107 циклов) в 2 раза по сравнению с неу - прочненными образцами [79].

Приварка накладок к полкам швеллера резко снижает усталостную прочность элементов. Неблагоприятный эффект, вызываемый приваркой накладок лобовыми швами, полностью устраняется применением наклепа швов (см. рис. 65, а). У швеллеров с накладками, приваренными фланговыми швами, наклеп повысил предел выносливости более чем на 75%, но не устранил полностью отрицательного влияния сварки (см. рис. 65, б).

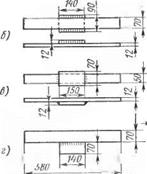

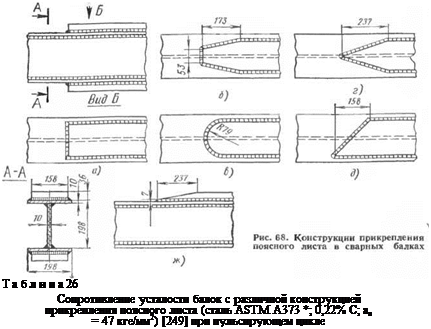

Конструкция прикрепления дополнительного поясного листа значительно влияет на сопротивление усталости сварных балок [20, 249]. Сравнительные испытания сварных балок двутаврового сечения из стали СтЗ с различной конструкцией крепления (рис. 68, а - ж) обрываемого поясного листа (без его скоса и со скосом) проводили [20] по числу циклов до разрушения при напряжении атах = 17 кгс/мм2 (Ra 0,4—ь0,5). Наиболее высо

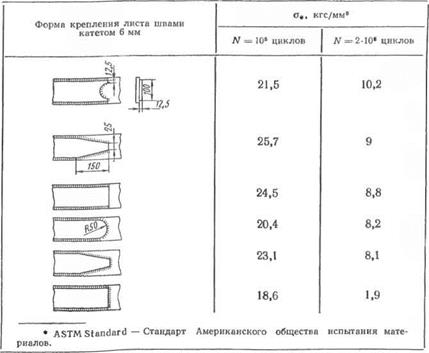

кую усталостную прочность имели балки без скоса листа со швами, обработанными абразивным кругом (рис. 68, в, г, д), не получившие разрушений при /V 2-10е циклов, тогда как балки без обработки шва (рис. 69, а, б) разрушились. Таким образом показано преимущество косых швов по сравнению с прямыми. Скос (не более 1 : 10) поясного листа (см. рис. 68, ж) заметно повышает сопротивление усталости балок. ВJpаботе [249] также показано, что предел выносливости сварных балок можно повысить использованием различных форм концов поясных листов и наложением швов (табл. 26).

|

|

|

|

![]()

![]()

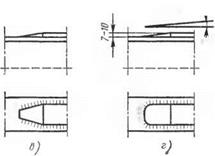

Рис. 69. Варианты прикрепления поясного листа в сварных балках

Применение скоса в поясных листах (рис. 69) и механической обработки швов приводит к снижению эффективного коэффициента концентрации напряжений и заметно увеличивает усталостную прочность балок из стали St37 (табл. 27).

В результате механической обработки (фрезой R 40 мм) угловых швов на конус (треугольной формы) обрываемого дополнительного поясного листа элементов Н-образного сечения (высотой 160 мм) из стали М160 [21 ] относительная долговечность образцов по трещинообразованию повысилась более чем в 1,8 раза при пульсирующем цикле и более чем в 11 раз при симметричном цикле. Повышение долговечности было получено при наличии остаточных напряжений. Следовательно, при снижении концентрации напряжений одновременно уменьшается и вредное влияние на выносливость соединений остаточных напряжений.

При конструировании следует стремиться, по возможности, применять стыковые соединения листов вместо нахлесточных (см. табл. 26 и табл. 28).

|

Таблица 27 Влияние различной формы концов поясных листов на усталостные характеристики сварных балок (опыты Фолькхарда)

|

Сопротивление усталости балок с поясными листами,

сваренными встык, при пульсирующем растяжении

|

(сталь ASTM А 373; 0,22%^С;~о„ =Ч7^кгс/мма)^[249]

Усталостная прочность сварных двутавровых балок существенно зависит от характера расположения швов при вварке ребер жесткости [158]. Самый низкий предел выносливости имели балки с ребрами, приваренными к стенке и обеим полкам (табл. 29). Наилучшие результаты получаются в том случае, если ребра не привариваются к растянутому поясу балки, в особенности, если дополнительно к этому еще не накладываются швы на Уа высоты стенки от растянутого пояса балки.

Предел выносливости балок с вваренными ребрами жесткости можно повысить обработкой швов и околошовной зоны поверхностным наклепом. Так, в работе [203] показано, что после дробеструйной обработки прерывистых швов, приваривающих ребра жесткости, предел выносливости двутавровых прокатных балок (высотой 254 мм) при пульсирующем изгибе на базе 2*10® циклов возрос на 30% по сравнению с балками с неупрочненными швами.

![]()

Опубликовано в

Опубликовано в