Сварка трением

26 марта, 2016

26 марта, 2016  xeil

xeil Сварка трением — разновидность сварки давлением, при которой нагрев осуществляется трением, вызываемым вращением или смещением деталей. Вращают одну (рис. 154, а) или обе детали, вставку между ними (рис. 154, б), остающуюся или удаляемую перед осадкой. При орбитальной сварке детали друг относительно друга движутся по орбите и по мере прогрева их оси совмещаются G осью вращения. Колебательные перемещения одной или обеих деталей позволяют сваривать детали g существенно отличным от круга сечением. Поверхность трения может быть плоской, конической, цилиндрической или более сложной формы. Стержень к детали о отверстием (рис. 154, д), меньшим его диаметра, приваривается

|

одновременно по плоской и цилиндрической поверхностям. Также возможно принудительное формирование соединения, при котором труба / (рис. 154, г) закреплена в невращающемся зажиме, а привариваемый к ней конец 2 со специально подготовленным торцом закреплен во вращающемся зажиме. Со стороны трубы располагается наружное формирующее устройство, состоящее из двух полуматриц 3, внутренняя полость которых имеет очертание необходимой вьюадки. В трубу вводится оправка 4, вращающаяся синхронно g соединительным кон-

Рнс. 154. Схема сварки трением со свободным (а, б) и

принудительным (в, г) формированием соединения, а

также при Т-образной сварке (д)

цом и предотвращающая пластическое течение металла в полость трубы. Интенсивно нагреваемая труба под действием уонлия Рс течет наружу по конусу соединительного конца и при росте Рс заполняет полость формирующего устройства. Наилучшее формирование высадки при последующей проковке достигается при а = 90—120°.

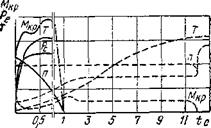

Детали сжимаются g постоянным (рие. 155, линия А) возрастающим (Б и В) или снижающимся (Г) давлениями. Малое р0 (1—2 кгс/мм2) облегчает начало вращения крупных деталей, а большое рс в конце обеспечивает качественное формирование соединений при большой осадке. При начальном большом рс ускоряется нагрев, а при малом уменьшается деформация и потери материала.

Трением сваривают g постепенным преобразованием механической энергии в тепло (обычная сварка) или g накоплением ее в маховике машины н последующей отдачей полностью или частично (инерционная) деталям.

При обычной сварке двигатель 1 (рис. 156, а) через еи - стему передач 2 вращает деталь 6 с зажимом 5 с постоянной и реже регулируемой скоростью. Вторая деталь 7 с зажимом 8 прижата к детали 6 механизмом осадки 9. Вращение прекращается торможением или отключением двигателя. Также возможно отключение системы от привода электромагнитной муфтой, остановкой двигателя, изменением направления тока в дву* его фазах и др.

Инерционная сварка начинается с разгона одного или нескольких маховиков 4 (рис. 156, б), соединенных с приводом череа электромагнитную муфту 3. При накоплении ■ маховиках определенной энергии муфта отключается, детали сжимаются механизмом 9, и начинается интенсивное тепловыделение. Накопленную энергию можно изменять за счет массы маховика и более точно — ограничением числа оборотов при медленном разгоне.

Инерционная сварка начинается с разгона одного или нескольких маховиков 4 (рис. 156, б), соединенных с приводом череа электромагнитную муфту 3. При накоплении ■ маховиках определенной энергии муфта отключается, детали сжимаются механизмом 9, и начинается интенсивное тепловыделение. Накопленную энергию можно изменять за счет массы маховика и более точно — ограничением числа оборотов при медленном разгоне.

|

Инерционная сварка отличается от обычной большей скоростью введения энергии. При ней энергия маховика с деталью, пропорциональная моменту инерции и квадрату угловой скорости, рассеивается в стыке кратковременно при поджатии G одинаковым давлением (рис. 157). При обычной

сварке пик крутящего момента отмечается вначале, а при инерционной с ограничением числа оборотов — в конце, когда он более полезен, в особенности, при проковке. Если число оборотов не ограничивать, то начинается глубинный износ, момент уменьшается и качество соединений ухудшается.

Интенсивность тепловыделения при обоих способах зависит от «корости и расстояния нагреваемой части поверхности от оси вращения, а также от коэффициента трения.

Коэффициент трения обратно пропорционален квадрату скорости при обычной сварке и квадрату произведения числа оборотов на расстояние от оси вращения при инерционной сварке.

![]()

При повышении температуры коэффициент трения вначале растет, шается также прп понижении давления и утолщении окисных Пленок.

При повышении температуры коэффициент трения вначале растет, шается также прп понижении давления и утолщении окисных Пленок.

Начало нагрева характеризуется высоким коэффициентом трения (/ = 0,25) и пиком крутящего момента (рис. 157). В этой стадии при нагреве до 100—120° С преобладает сухое трение (/ = 0,1 - f - 0,12) и

момент снижается. В дальнейшем образуются и разрушаются очаги схватывания, момент достигает максимума. При достижении требуемой Т = 900—1100° С момент и требуемая мощность снижаются. G повышением скорости вращения длительность первых двух стадий уменьшается, а третьей растет. При малых скоростях преобладает вырывание, а при скоростях выше 3 м/с — полирование. Полирование облегчает сварку. С увеличением скорости вращения от 1 до 7 м/с благодаря полированию величина осадки уменьшается от 14 до 1 мм.

Основное тепловыделение идет за счет среза микровыступов, разрыва атомных связей и вырыва частиц поверхности. На деформацию выступов и выдавливание пластичного металла расходуется около 2—5% всей энергии.

При глубоком травлении заметно течение металла вблизи соединяемых поверхностей, резко усиливающееся к периферии (рис. 158, а).

При обычной сварке низкоуглеродистой стали усредненная установившаяся температура близка к Т -*■ 1200°. С увеличением давления она понижается (иногда до 900° С), а с уменьшением растет (иногда до 1350°.Q. У алюминия температура сварки близка к 550е С, у стали с титаном к 1200° С, т. е. температура зависит от прочности материала и практически не зависит от скорости вращения.

Длительность нагрева определяется рв и п. С повышением v длительность и требуемая мощность снижаются.

Правильно выбранный режим обеспечивает при инерционной сварке равномерный разогрев по длине де плен небольшой грат и отсутствие подреза в стыке (рис. 158, о). 2не штельное изменение скоростей, усилия сжатия и запасенной энергии не слишком резко влияют на качество. При очень малом давлении и большой скорости (рис. 158, б), высоком давлении или малой скорости (рис. 158, г) неравномерность нагрева значительна, а грат отличается от нормы.

При обычной сварке низкое давление при нагреве снижает мощность привода, а высокое при осадке повышает качество. Обычно ра > 1— 8 кге/мм2 (в зависимости от материала). Оно уменьшается с 10 до 3 кге/мм2 при увеличении v от 400 до 1200 мм/с. Понижение ра у прутков диаметра d — 20 мм при п = 1000 об/мин с 4 до 1 кге/мм2 увеличивает ta с 1,5 до 8 с.

Постоянное давление при обычной сварке применяют редко.

Минимальная величина укорочения при нагреве, зависящая от р, для прутков диаметром 20—40 и 60 мм равна 2—1 и 0,4 мм, а максимальная 3—2 и 1 мм соответственно.

В инструментальном производстве сваривают быстрорежущие стали с углеродистыми. Последние для меньшей деформации и грата помещают с зазором 0,5—1 мм по диаметру в твердую матрицу. Конец матрицы имеет скос под углом 15—20° на глубине 4—5 мм для запол- нейия деформируемым металлом. Инструмент сваривают на мягких режимах при низком давлении в стадии нагрева и на жестких при повышенном давлении (табл. 27). В обоих случаях применяется давление проковки, в 1,5—2 раза превышающее начальное.

|

27. Давление нагрева рс н проковки рк, длительность сварки *о суммарный нрииуск А і доля потерь из него у быстрорежущей стали k нри сварке трением стали Р18 и стали 45 диаметром d

|

|

Мягкие режимы Жесткие режимы

|

Легированные закаливающиеся стали сваривают при узкой зоне нагрева и максимальной осадке с последующим отпуском или отжигом для снижения твердости соединений; грат удаляют после отжига.

При инерционной сварке резко уменьшается расход энергии, хотя удельная мощность значительно выше (23—174 Вт/мм2), чем при обычной (12—47 Вт/мм2). Число оборотов изменяется от 1600 до 5200, давление до 2—10 кгс/мм2, а при торможении за 0,2—0,5 с оно повышается до давления 25 кгс/мм2.

При сварке стержня диаметром 25 мм из низкоуглеродистой стали число оборотов составляет 2000—3000, маховик имеет массу 36 кгс, усилие сжатия 5,6—8,4 кгс/мм2, длительность 0,6—0,8 с. Скосы торцов и предварительный нагрев током ускоряют процесс сварки и повышают равномерность нагрева.

Трением сваривают проволоку и стержни, стержни G листами, фланцы с трубами и т. д. Ориентировочные режимы обычной сварки трением приведены в табл. 28. Качество соединений контролируют по длительности нагрева, величине и усилию осадки и реже по температуре.

|

28. Ориентировочные режима сварки трюмам деталей диаметром d из разных материалов

|

Машина для сварки трением обычно имеет перемещающиеся линейно зажим с механизмом сжатия, вращающийся зажим со шпинделем, размещенным в передней бабке, и механизм привода, который в зависимости от способа передачи энергии может иметь двигатель, двигатель с передающим звеном и муфтой или двигатель с маховиками и муфтами (см. рис. 156).

Схема с раздельным механизмом привода и сжатия обычно применяется для сварки коротких деталей (например, инструмента на полуавтомате МФ-327^

Машины типа МСТ (рис. 159) конструктивно и геометрически подобны, различаясь только параметрами. Они предназначены для сварки сплошных круглых деталей диаметром 10—25; 16—36; 22—50; 32—70 мм, труб диаметром до 32, 39, 52 и 75 мм и дисковых деталей диаметром до ПО, 150, 180 и 320 мм соответственно машинами МСТ-23,

МСТ-35-5, МСТ-41-ЗМ и МСТ-51. Усилие при нагреве в 2 раза меньше максимального, которое рассчитывается исходя из р =* = 10 кгс/мм2.

МСТ-35-5, МСТ-41-ЗМ и МСТ-51. Усилие при нагреве в 2 раза меньше максимального, которое рассчитывается исходя из р =* = 10 кгс/мм2.

Опубликовано в

Опубликовано в