Суперэлементы для решения сварочных задач в комплексе «WELD3D»

6 марта, 2016

6 марта, 2016  admin

admin Метод суперэлементов (МСЭ) целесообразно применять для расчета конструкций, превосходящих определенную степень сложности. В этом случае расчетная схема строится не сразу для всей конструкции (как в обычном МКЭ), а в несколько этапов — уровней, причем описание КЭ выполняется на самом нижнем уровне. Полная конструкция представляется в виде совокупности соподчиненных подконструкций различных уровней. Повторяющиеся части конструкции представляются типовым описанием и в процессе расчета могут использоваться неоднократно. Такое построение схемы позволяет сократить время, затрачиваемое на подготовку исходных данных и выполнение расчета. Причем любое изменение местных параметров, а также замена части конструкции не требует полного пересчета всей задачи, поскольку корректировке в таких случаях подлежат лишь описания отдельных подконструкций.

Рассмотрим узел конструкции объемом v, для которого требуется найти функцию распределения перемещений Ди(х, у, z), удовлетворяющую условиям равновесия напряжений и совместности деформаций во внутренних точках и заданным граничным условиям на поверхности (см. § 2.4).

Процедура МКЭ состоит в построении дискретной модели дета™ из КЭ и отыскании значений функции Аи(х, у, z) в ее узлах при заданной аппроксимации между узлами.

Если разбить всю деталь на части vb v2, ..., v/; ..., v„„ то в каждой из частей г'; искомая функция локально аппроксимируется функцией вида (2.5).

Если какая-то из частей имеет сложную форму, то может оказаться, что узловых точек на ее границе недостаточно для получения необходимой точности аппроксимации внутри нее. Тогда можно ввести в нее дополнительные внутренние узлы и разбить ее на более мелкие части.

Если эти части имеют простую форму и для них удается сразу построить непрерывную аппроксимацию искомой функции, то их можно считать КЭ.

Часть детали (подконструкция), состоящая из нескольких смежных КЭ, может быть названа суперэлементом (СЭ).

Ключевым моментом МСЭ является возможность анализировать поведение конструкции, состоящей из СЭ, взаимодействующих между собой только в граничных узлах, без непосредственного участия данных о внутренних узлах и элементах, из которых состоят СЭ. Для этого необходимо построить полное описание поведения СЭ через параметры в его граничных узлах.

Суперэлементный подход не препятствует заданию нагрузок во внутренних узлах и различных свойств материалов во внутренних элементах. Одной из основных задач процедуры МСЭ является учет жесткости внутренних элементов при построении матрицы жесткости СЭ и перераспределение распределенных нагрузок с внутренних на граничные узлы.

Равновесие каждого СЭ, как самостоятельной единицы, описывается через узловые параметры системой уравнений, аналогичной (2.6):

[K]{At/} = {F}, (2.44)

где [К], {Д{7), {F} — матрица жесткости СЭ и вектора перемещений и усилий в его узлах.

|

|

Разделяя узлы СЭ на внутренние и внешние, запишем уравнение равновесия СЭ в блочном виде:

где i, s — индексы внутренних и внешних (граничных) узлов.

Вектор узловых перемещений можно представить в виде суперпозиции двух составляющих:

{лгу} = {лгу1}+ {лс2}. (2.46)

Первая из них — вектор перемещений узлов СЭ, вызванных приложением нагрузок {F,} к внутренним узлам, при неподвижных граничных узлах, т. е. при {АЩ = {0}; вторая — вектор перемещений всех узлов СЭ под дей

ствием перемещений граничных узлов {AUS}, но при отсутствии приложенных к внутренним узлам сил: {F,} = {0}.

Разложение вектора {At/} позволяет отделить внутреннее поведение СЭ от его взаимодействия с остальными СЭ и граничными условиями модели. Таким образом, {At/,} = {At/'} + {At/2}; {At/s} -{At/2}.

Аналогично: {Г}} -{F2}; {Fs} = {Fs'}+ {FS2}.

При отсутствии перемещений в граничных узлах получаем

Значения узловых перемещений во всех узлах от перемещения граничных узлов, естественно, пропорциональны перемещениям граничных узлов, т. е. выражаются через них с помощью некоторой матрицы [At]:

{At/2}=[F]{At/J, (2.49)

которая по аналогии с функциями формы КЭ (2.3) называется матрицей функций формы СЭ. Из теоремы о взаимности работ следует, что та же матрица позволяет перераспределить силы, приложенные ко всем узлам СЭ, на его граничные узлы

{/;МлТН (2-50)

и построить матрицу жесткости СЭ, связывающую силы и перемещения в его граничных узлах:

[*J=[a№M (2-51)

Вектор узловых сил {f} отличается от {Fs} тем, что к силам, непосредственно действующим на граничные узлы, добавлены составляющие от перераспределения сил, приложенных к внутренним узлам. Аналогично [kss отличается от [FSJ тем, что учитывает наличие в СЭ внутренних узлов и элементов и позволяет использовать его в составе модели без рассмотрения внутренних узлов. В результате уравнение равновесия СЭ приведено к необходимому виду:

№/,}={/;}• Р-52)

Математически это эквивалентно тому, что при последовательном исключении неизвестных системы линейных уравнений методом Гаусса внутренним узлам были присвоены первые номера и к моменту получения (2.52)

неизвестные перемещения внутренних узлов исключены из системы уравнений, а граничные еще нет.

Физический смысл последовательного исключения неизвестных из системы уравнений, каждое из которых является уравнением равновесия одного из узлов, в данном случае состоит в том, что силы, приложенные к исключаемому узлу, переносятся на соседние узлы и соответствующим образом увеличивается их жесткость за счет добавления жесткости элементов, примыкающих к исключаемому узлу. Из этого физического анализа ясно, что этапы составления матрицы (добавление к модели новых частей) и исключения неизвестных (выделение СЭ) можно чередовать, как это и делается в МСЭ.

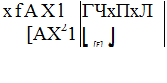

Определим матрицу [Л] формы СЭ, которая является его главной характеристикой:

Это матричное уравнение можно представить в виде двух уравнений:

[х ]{АХ}+ [Х,]{аХ2 }+ [ХЛДХ} = (X (2-54)

[Х,]{аС/;}+ [Х,]{аС/,2}+ [xjAC/ b {X}- (2-55)

Из (2.47) и (2.54) следует

{ДХ2} = -[X ] ’ [X ]{АХ} •

Тогда

![]() (2.56)

(2.56)

где [Щ — единичная матрица порядка s (s — число неизвестных узловых перемещений АХ).

Из (2.56) следует, что матрица формы СЭ

Теперь легко представить зависимости для определения матрицы жесткости [£) (см. уравнение (2.51)) и вектора узловых усилий {/} СЭ:

![]() [ХМХЫХДХПХХХПХХ];

[ХМХЫХДХПХХХПХХ];

ШХХМХДХіГЧХМХХ}-

Эти два соотношения описывают алгоритм построения сокращенной алгебраической модели СЭ, если его уравнения представлены в виде (2.45).

Таким образом, СЭ, определяя поведение подструктуры через параметры в граничных узлах, обладает только теми свойствами подструктуры, которые требуются для описания взаимодействия СЭ при их сборке.

СЭ первого уровня образуются в результате группировки исходных КЭ (они же базовые КЭ, они же СЭ нулевого уровня). Каждый СЭ представляет собой модель вполне определенной подконструкции. Матрицы жесткости и вектора нагрузки СЭ вначале составляются для всех узлов, т. е. образуются простым поузловым суммированием матриц и векторов входящих в подконструкцию элементов, как обычно в МКЭ.

Далее в целях уменьшения порядка составляющих матриц строят сокращенные модели СЭ, включающие в себя только граничные узлы (см. уравнения (2.44)—(2.59)). Из полученных СЭ первого уровня затем можно собрать СЭ второго уровня и снова исключить из рассмотрения узлы, оказавшиеся внутри СЭ. Эта процедура носит название прямого хода в решении задачи.

Уровней может быть несколько, вплоть до сведения конструкции к одному СЭ. Каждый переход на следующий уровень требует дополнительных операций, но позволяет понизить общее число неизвестных в системе уравнений, требующей решения. Наибольший эффект имеет место от введения первого уровня СЭ. Каждый следующий уровень позволяет исключать все меньшее число неизвестных. Таким образом, МКЭ можно считать частным случаем МСЭ с СЭ только нулевого уровня.

Полученная модель полной конструкции представляет собой систему уравнений равновесия (2.44), в которой матрицей коэффициентов является матрица жесткости, а вектором правых частей — вектор узловых усилий подструктуры самого верхнего уровня. В результате решения этой системы находят значения перемещений во всех узловых точках подструктуры.

Кинематические граничные условия реализуются в виде связей, накладываемых на узловые перемещения и ограничивающих свободу перемещения модели в пространстве. При этом совокупность кинематических связей должна полностью исключать перемещения модели как жесткого целого.

Силовые граничные условия отражают внешнее нагружение конструкции. Тем или иным способом внешние воздействия приводятся к эквивалентным узловым нагрузкам, которые в модели образуют векторы узловых усилий.

Как силовые, так и кинематические граничные условия могут накладываться в процессе прямого хода на подконструкцию любого уровня (при

условии, что узловая точка, к которой приводятся граничные условия, не была исключена на предыдущих уровнях). Распределенные и сосредоточенные нагрузки, как отмечалось, приводятся к узловым. Так как при этом необходимо иметь информацию о геометрических и физических параметрах модели, а такая информация имеется в явном виде только на уровне базовых КЭ, то введение распределенных и узловых нагрузок происходит только на этом уровне.

Системы уравнений МСЭ (2.44) в отличие от систем уравнений МКЭ характеризуются меньшим порядком и большей заполненностью матрицы ненулевыми коэффициентами. Матрица жесткости остается симметричной и положительно определенной. Диагональные коэффициенты матрицы (2.52) преобладают над остальными.

Решение системы уравнений МСЭ дает перемещения в граничных узлах СЭ верхнего уровня. Далее последовательно вычисляют перемещения во всех внутренних узлах СЭ, исключенных из рассмотрения в процессе уровневой сборки. Важно, что среди узлов любого СЭ присутствуют все граничные узлы составляющих его СЭ более низкого уровня, т. е. значения в узлах СЭ являются граничными узловыми перемещениями для СЭ предыдущего уровня.

При известных значениях перемещений в узлах и заданной внешней нагрузке каждый СЭ можно рассчитывать отдельно. В результате решения таких небольших задач находят перемещения во внутренних узловых точках. После прохода по всем уровням СЭ находят перемещения во всех узлах рассчитываемой конструкции. Этот этап решения задачи называется обратным ходом. По перемещениям узлов, в соответствии с алгоритмом МКЭ, рассчитываются деформации и напряжения (2.6, 2.11,2.13,2.24, 2.25,2.26).

При решении задач моделирования процессов сварки и наплавки обычно имеет место повторяемость дискретной модели в направлении перемещения сварочного источника теплоты, т. е. модель можно построить так, чтобы слои элементов полностью повторяли друг друга. В этом случае преимущества МСЭ по сравнению с обычным МКЭ можно использовать в полной мере. Так как все СЭ верхнего уровня имеют одинаковую внутреннюю структуру, базовые матрицы жесткости вычисляются только для первого из них. Для остальных матрицы не вычисляются, а получаются копированием или поворотом базовых матриц (операция поворота осуществляется на порядок быстрее, чем операция составления матрицы). Вычисляются и записываются два типа базовых матриц: В — для случая, когда разделка еще не заполнена; В2 — когда разделка заварена и остыла до температуры Т*, ниже которой свойства материала, такие, как модуль упругости и коэффициент Пуассона, можно считать неизменными. В процессе продвижения сварочного источника по свариваемой кромке для элементов, находящихся перед источником, используются матрицы 51. Для элементов позади источника, остывших до температуры Т*, используются матрицы 52. Для элементов, находящихся в зоне действия источника (Т > Т*), матрицы пересоставляются после каждого шага.

Если полная повторяемость слоев элементов, объединенных в СЭ, отсутствует и нельзя использовать базовые матрицы, суперэлементный алгоритм все равно дает большие вычислительные преимущества. Рассматриваемые задачи являются многошаговыми, причем изменение матриц каждого СЭ вследствие температурного воздействия и изменения механических свойств имеет место только на некотором небольшом числе шагов, когда СЭ находится в зоне влияния сварочною источника теплоты. Таким образом, существенная экономия времени счета и оперативной памяти ЭВМ достигается за счет того, что матрица жесткости конструкции на каждом шаге пересоставляется лишь частично, в то время как основная ее часть не изменяется и сохраняется на внешней памяти ЭВМ. Выбор числа уровней зависит от особенностей задачи и компьютера и обычно производится по результатам численных экспериментов.

Сопоставление МСЭ с МПР (см. § 2.5) показывает, что в этих двух путях сокращения вычислительных затрат много общего: конструкция разбивается на достаточно крупные подконструкции, поведение материала во внутренних точках уточняется при дальнейшем расчете. Различие же их в том, что в МПР не отслеживаются обратные связи, т. е. влияние внутренней структуры подконструкций на перемещения их узлов. Это различие менее существенно при внешнем нагружении конструкции. Для таких задач МПР имеет преимущества по производительности и универсальности (сочетание пластинчатых изгибаемых и массивных элементов). Для моделирования сварочных процессов, в которых источником нагружения конструкции в целом являются процессы неравномерного нагрева в зоне шва, применимость МПР проблематична.

Сопоставление обоих подходов с МКЭ показывает, что эффект их применения растет с ростом числа элементов моделей, но требует некоторых накладных расходов. Поэтому для небольших по числу элементов, но сложных по форме и распределению свойств материала моделей наиболее эффективными являются обычные модели МКЭ.

В связи с большим объемом вычислений, в МКЭ применяют целый ряд приемов для экономии ресурсов ЭВМ. Каждый из них имеет свою область эффективного применения. Общий принцип таков: чем сложнее процесс, тем проще должен быть алгоритм моделирования. Если искомая функция имеет большие градиенты, резко изменяется во времени и уравнения для ее определения нелинейны, то неизбежны увеличение числа элементов модели, шагов и итераций решения и соответствующий рост затрат оперативной памяти и времени счета ЭВМ.

Экономия достигается за счет выявления и использования скрытой простоты в решаемой задаче. Например, если искомая функция плавная, то эффективно применение элементов высокого порядка; если для нее заранее известны места с большими градиентами, то можно разбить на мелкие элементы только эти части модели. Если процесс протекает плавно во времени, то можно укрупнить шаги, перейдя от явной схемы решения к неявной. Ускорение сходимости итераций возможно, если процесс сходимости плавный и монотонный. Применение МСЭ эффективно при наличии в модели повторяющихся частей, а МПР — при слабом влиянии наиболее важной части модели на поведение модели в целом. Экономия от замены решения связной задачи последовательным решением входящих в нее подзадач возможна при несущественном влиянии обратных связей.

Рост возможностей ЭВМ облегчает решение традиционных задач, но одновременно открывает возможности для постановки новых задач, ранее считавшихся неразрешимыми. Поэтому развитие программных средств моделирования процессов сохраняет свою актуальность.

Опубликовано в

Опубликовано в