Способы плазменного упрочнения

29 марта, 2016

29 марта, 2016  admin

admin Следует выделить два направления использования плазменного нагрева. Первое связано с использованием нагрева, осуществляемого плазмой тлеющего разряда в вакуумной камере при давлении остаточного воздуха 1,33-13,3 Па [7, 8]. Этот процесс получил распространение для химико-термической обработки инструмента и других малогабаритных деталей. К недостаткам способа следует отнести наличие вакуумной камеры и ограничение обрабатываемых деталей ее размерами. Кроме того, плотность мощности, передаваемая обрабатываемой детали, небольшая.

К этому же направлению следует отнести и технологию электролитно-плазменного упрочнения [9]. Электролитный нагреватель, включенный в электрическую цепь в качестве анода, подводят к изделию, которое является катодом. Замыкание электрической цепи между анодом - электронагревателем и поверхностью изделия происходит через электролит (водный раствор соли). Преобразование электрической энергии в тепловую идет преимущественно в приграничном к изделию слое. В результате нагрева этот слой переходит в парогазовое состояние, в нем под воздействием приложенного напряжения возбуждаются микродуги. Плотность мощности достигает 2,4-Ю3 Вт/см2. Так как в качестве электролита используют водный раствор соли, то этим же электролитом можно производить охлаждение и закалку нагретых участков поверхности.

Для повышения производительности обработку выполняют несколькими электролитными нагревателями. Технология позволяет в широких пределах изменять скорость нагрева и охлаждения (50-400 °С) и толщину закаленного слоя (1-10 мм). Твердость сталей после закалки составляет: 35ХГСА — 50-55 HRC3; 40Х — 55-60 HRC3; 65Г — 60-68 HRC3. После упрочнения переходников буровых штанг данным способом их работоспособность повысили в 2-3 раза.

Второе направление применения плазменного нагрева базируется на использовании сжатой дуги прямого или косвенного действия, генерируемой специальным плазмотроном [10]. Под воздействием стенок канала сопла и струи плазмообразующего газа столб дуги сжимается,

его поперечное сечение уменьшается, а температура в центральной части столба дуги повышается до 10 000-50 000 К. В результате внутренний слой, соприкасающийся со столбом дуги, превращается в плазму, а наружный слой, омывающий стенки канала сопла, остается сравнительно холодным, образуя электрическую и тепловую изоляцию между потоком плазмы и каналом сопла. Этот охлажденный слой газа препятствует отклонению столба дуги от заданного направления и замыканию его на стенку канала сопла. Напряжение сжатой дуги составляет 60-200 В, что в три-десять раз больше, чем в свободной дуге. Плотность тока сжатой дуги достигает 100 А/мм2, т. е. на порядок выше, чем у свободной, а удельная мощность достигает 2-Ю6 Вт/см2.

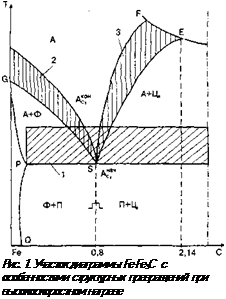

Упрочнение сталей с нагревом концентрированными потоками энергии (КПЭ) по аналогии с другими видами закалки заключается в формировании на этапе нагрева аустенитной структуры и ее последующем превращении в мартенсит на этапе охлаждения. При этом подводимая тепловая энергия больше энергии, необходимой для перестройки кристаллической решетки, а сама перестройка происходит с некоторой конечной скоростью. Поэтому превращение осуществляется в интервале температур от Ас"ач до Ас“он, т. е. окончание аустенитного превращения смещается в область высоких температур Т (рис. 1, область 1) [2].

Вследствие высокой скорости нагрева диффузионные процессы перестройки решетки объемно-центрированного куба избыточного феррита в решетку гранецентрированного куба аустенита могут не заканчиваться на линии GS диаграммы Fe-Fe3C и сдвигаться в область более высоких температур (область 2). Также может происходить микроплавление границы цементита с аустенитом (область 3).

Вследствие высокой скорости нагрева диффузионные процессы перестройки решетки объемно-центрированного куба избыточного феррита в решетку гранецентрированного куба аустенита могут не заканчиваться на линии GS диаграммы Fe-Fe3C и сдвигаться в область более высоких температур (область 2). Также может происходить микроплавление границы цементита с аустенитом (область 3).

При обработке сварочной дугой скорость нагрева достигает 1000-3000 °С/с. При таких скоростях нагрева смещение всех стадий аустенизации в сталях в область более высоких температур может достигать 100-300 °С. В результате нагрева КПЭ формируется структура, особенности которой обусловлены

степенью завершенности процесса аустенизации, определяемой скоростью и температурой нагрева, временем воздействия, исходной структурой и др. При достаточно высокой температуре нагрева или при относительно большом времени воздействия возможно формирование однородного аустенита. Уменьшение температуры нагрева и времени воздействия в результате повышения критических точек и замедления процесса гомогенизации приводит к большой неоднородности аустенита в стали, особенно по углероду. Кроме аустенита, в этих условиях при высокой температуре возможно существование нерастворившихся карбидов.

Степень неоднородности структуры, образовавшейся в результате нагрева КПЗ, зависит от дисперсности исходной структуры. Причем чем дисперснеє исходная структура, тем меньше неоднородность аустенита.

Процесс обработки КПЗ с целью термоупрочнения характеризуется высокими скоростями охлаждения, которые приводят к закалке поверхностных участков. Для получения мартенсита в сплавах железо— углерод в интервале температур минимальной устойчивости аустенита (400-6QQ °С] необходимо обеспечить скорость охлаждения больше критической, которая для большинства сплавов железа находится в интервале 50-200 °С/с. Охлаждение при нагреве КПЗ характеризуется значительно большими скоростями. Так, скорость охлаждения при плазменном упрочнении изменяется в пределах от 104 до 106 °С/с [1]. Плазменное упрочнение осуществляют без оплавления и с оплавлением поверхности детали.

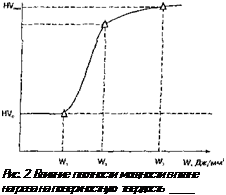

Установлены энергетические пороги, определяющие режимы упрочнения (рис. 2) [12]. Энергетический порог W1 соответствует нагреву металла до температуры начала аустенитного превращения. Дальнейшее увеличение плотности мощности приводит к возрастанию твердости обрабатываемой стали, которая достигает наибольшей величины при нагреве без оплавления при втором значении энергетического порога Wp - Затем увеличение плотности мощности приводит к незначительному повышению твердости, а третий порог W3 соответствует началу оплавления поверхности.

Установлены энергетические пороги, определяющие режимы упрочнения (рис. 2) [12]. Энергетический порог W1 соответствует нагреву металла до температуры начала аустенитного превращения. Дальнейшее увеличение плотности мощности приводит к возрастанию твердости обрабатываемой стали, которая достигает наибольшей величины при нагреве без оплавления при втором значении энергетического порога Wp - Затем увеличение плотности мощности приводит к незначительному повышению твердости, а третий порог W3 соответствует началу оплавления поверхности.

Плазменное упрочнение без оплавления поверхности наиболее распространено, так как позволяет

в широких пределах регулировать твердость, размеры и эксплуатационные характеристики обрабатываемой зоны при сохранении высокого качества поверхности. Упрочнение с оплавлением поверхности обычно используют для достижения особых эксплуатационных свойств.

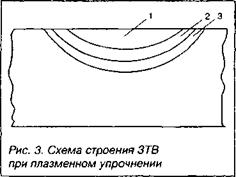

При плазменном термоупрочнении отдельные слои обрабатываемого участка прогреваются по глубине до различных температур, вследствие чего зона термического воздействия (ЗТВ) имеет слоистое строение. В зависимости от микроструктуры и микротвердости в сталях по глубине ЗТВ различают три слоя (рис. 3).

При плазменном термоупрочнении отдельные слои обрабатываемого участка прогреваются по глубине до различных температур, вследствие чего зона термического воздействия (ЗТВ) имеет слоистое строение. В зависимости от микроструктуры и микротвердости в сталях по глубине ЗТВ различают три слоя (рис. 3).

Зона оплавления 1 (первый слой) имеет место при закалке с оплавлением. Как правило, зона оплавления имеет столбчатое строение с кристаллами, вытянутыми в направлении теплоотвода. Основная структурная составляющая — мартенсит, карбиды обычно растворяются. При оптимальных режимах закалки с расплавлением обезуглероживание не происходит, нет пор и шлаковых включений. При плазменной закалке без оплавления первый слой отсутствует.

Второй слой — зона закалки 2 из твердой фазы. Его нижняя граница определяется температурой нагрева до Ас,. В этом случае наряду с полной закалкой происходит и неполная. По глубине данный слой характеризуется структурной неоднородностью. Ближе к поверхности имеются мартенсит и остаточный аустенит, полученные при охлаждении из гомогенного аустенита. Ближе к исходному металлу наряду с мартенситом имеются элементы исходной структуры: феррит в доэвтектоидной стали и цементит в заэвтектоидной.

В переходной зоне 3 (третий слой) металл нагревается ниже точки Ас,. Если сталь имеет исходное состояние после закалки или отпуска, то в результате плазменной обработки в этом слое образуются структуры отпуска — троостит или сорбит, характеризуемые пониженной твердостью.

Зона термического влияния плазменной струи (дуги) имеет форму сегмента, по своему строению она аналогична ЗТВ электронного и лазерного лучей.

Плазменное упрочнение доэвтектоидных сталей ЗОХГСА, 45Х, 50ХН и 65ХЗМФ в зоне закалки формирует мартенсит с твердостью 7500-8800 МПа [1]. В переходной зоне по глубине увеличивается неоднородность структуры в такой последовательности: мартенсито-

троостит, мартенсит и трооститная сетка, которая переходит в троости - тоферритную неоднородность, а на границе с исходной — в ферритную.

В зоне закалки из твердой фазы эвтектоидных и заэвтектоидных сталей М76, 9ХФ, 150ХНМ и др. следует выделить верхнюю область, расположенную ближе к обрабатываемой поверхности, характеризуемую растворенными карбидами, и нижнюю, характеризуемую нерас - творенными карбидами. В верхней области твердый раствор насыщен углеродом, что способствует образованию повышенного количества остаточного аустенита. В нижней области остаточного аустенита значительно меньше, вследствие чего достигается максимальная твердость 10 000-11 000 МПа.

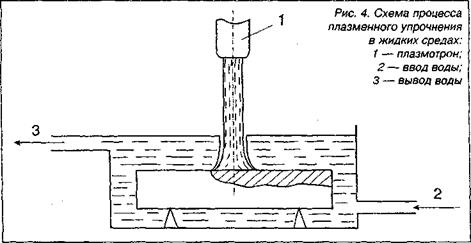

При плазменном нагреве не всегда удается избежать накопления теплоты в обрабатываемом изделии. С целью устранения накопления теплоты в изделии используют плазменное упрочнение в жидких средах [12]. Обрабатываемое изделие погружают в жидкость таким образом, чтобы над его поверхностью была жидкая прослойка определенной толщины (рис. 4). Последняя зависит от параметров плазменной струи и свойств жидкости. Благодаря газодинамическому напору плазменной струи в жидкой прослойке создается воронка, через которую происходит термическое воздействие плазмы на обрабатываемую поверхность. Обработку осуществляют в полузамкнутом объеме, ограниченном со всех сторон жидкостью. При движении плазменной струи относительно детали нагретая до температуры структурных превращений поверхность сразу закрывается жидкостью, которая охлаждает ее. Если использовать не воду, а активные жидкие среды типа растворов

|

|

различных солей, на поверхность можно дополнительно химически воздействовать.

Установлено, что коэффициент сосредоточенности и максимальный тепловой поток в центре пятна нагрева при обработке в воде возрастают примерно на 20% [12]. Площадь пятна нагрева уменьшается на такую же величину по сравнению с плазменной закалкой на воздухе. При плазменном упрочнении в жидкой среде скорость охлаждения повышается в пять-шесть раз, вследствие чего максимальная твердость сталей возрастает до 20% по сравнению с упрочнением на воздухе.

Преимуществом рассматриваемого способа является практически полное отсутствие деформаций обрабатываемого изделия. Выше отмечалось, что повышение скорости нагрева сокращает температурновременный интервал роста зерна и гомогенизации аустенита. Однако в ряде случаев этого недостаточно для эффективного управления формированием структуры, так как при плазменном упрочнении одновременно со скоростями нагрева увеличиваются и скорости охлаждения. Это тормозит распад аустенита, смещая его в мартенситную область. Решить поставленную задачу позволяет сочетание высоких скоростей нагрева и термоциклирования [13, 15].

С увеличением числа циклов мартенситная структура упрочненного слоя характеризуется более высокой степенью дисперсности по сравнению с дисперсностью при обычной закалке, что способствует повышению трещиностойкости упрочненных слоев [13].

При плазменном нагреве могут быть реализованы не только закалка, но и способы скоростной химико-термической обработки с насыщением поверхности углеродом (цементация), азотом (азотирование), цианированием (углеродом и азотом) и др. [7, 11].

Все способы химико-термической обработки можно разделить на две группы, приняв за основную характеристику состояние вещества, содержащего диффундирующий (насыщающий) элемент. Источниками диффундирующего элемента могут быть вещества, находящиеся в твердом, жидком, парообразном и плазменном состояниях.

Первая группа способов — диффузионное насыщение металлов из твердой, жидкой или паровой сред. При этом диффузионному проникновению предшествует установление физического контакта между насыщаемой поверхностью и источником диффундирующего элемента. Сюда относятся традиционные способы химико-термической обработки стальных деталей:

• цементация, которую производят в твердом и газовом карбюризаторах при температуре 800-950 °С с выдержкой в течение нескольких часов;

ю

« цианирование, заключающееся в одновременном насыщении поверхности изделий углеродом и азотом при температуре 540-960 °С с выдержкой в течение нескольких часов. Широкое распространение получило жидкостное и газовое цианирование;

• азотирование, которое осуществляют при температуре 500-700 °С с использованием жидкого аммиака.

Вторая группа — диффузионное насыщение металлов из активных жидких и паровых газовых сред. При этом сначала происходит физикохимическое превращение в исходной среде. Активизация осуществляется в результате химических реакций в жидких или газовых средах, а также на насыщаемой поверхности металлов. В большинстве случаев исходную газовую или жидкую среду активизируют ионизацией с помощью электрических разрядов или электролиза. К этой группе способов относят ионную цементацию, ионное азотирование, электроискровое поверхностное легирование, плазменное упрочнение с использованием активных жидких сред, плазмообразующих газов и др.

В отличие от ионных процессов, реализуемых с помощью тлеющего разряда при пониженном давлении газа, плазменную химикотермическую обработку осуществляют при атмосферном давлении с использованием более простой аппаратуры. Процесс цементации стали состоит из трех накладывающихся друг на друга стадий. Первая — это образование в цементирующем газе активных атомов углерода, насыщающих сталь. Высокая температура плазменной дуги способствует быстрому протеканию этой стадии. Вторая — поглощение активных атомов углерода поверхностью стали. Для этого сталь должна находиться в аустенитной стадии, чтобы атомарный углерод мог внедряться в ее кристаллическую решетку. Если поглощение идет эффективно и продолжительное время, то на поверхности после достижения предельной растворимости углерода в аустените может образоваться цементит. При плазменном нагреве из-за его непродолжительного времени образование цементита маловероятно. Третья стадия — диффузия атомов углерода внутри стали, которая происходит в результате разного содержания углерода по глубине изделия, снижающегося по мере удаления от поверхности.

Цементации главным образом подвергают стали с низким содержанием углерода (0,1-0,25%). Цементация всегда сопровождается закалкой и низким отпуском. После этого поверхность стальных деталей приобретает высокую твердость и износостойкость, сердцевина же остается вязкой вследствие низкого содержания в ней углерода.

При плазменном нагреве процесс цементации и закалки совмещен во времени. В качестве плазмообразующих газов в этом случае

применяют углекислый газ или углеводородные газы (метан, пропан) и их смеси с воздухом.

В результате использования углекислотной плазмы для цементации и закалки удается достигнуть твердости 650-720 HV — для стали 45, 720-800 HV — для стали 65Г и 200-220 HV — для СтЗ [14J. При этом на поверхности стальных деталей образуются напряжения сжатия, увеличивающие предел выносливости и долговечности деталей.

Азотирование применяют для создания очень твердого, износостойкого и хорошо сопротивляющегося коррозии тонкого слоя. Простая углеродистая сталь малопригодна для азотирования: ее поверхность получается недостаточно твердой и вместе с тем хрупкой. Для азотирования чаще применяют легированную сталь, содержащую 0,30-0,40% С;

1,35-1,65% Сг; 0,2-0,3% Мо; 0,7-1,2% AI.

Хорошие результаты дает азотирование нержавеющих и жаропрочных сталей. В легированных сталях при азотировании образуются нитриды алюминия, титана, ванадия, хрома, молибдена, вольфрама, которые придают азотированному слою очень высокую твердость.

Детали, подлежащие азотированию традиционными способами, предварительно подвергают закалке и отпуску. Это делается для того, чтобы тонкий и хрупкий слой, получаемый при азотировании, опирался на прочную и однородную подкладку (сердцевину детали) и не продавливался в процессе эксплуатации. При плазменном упрочнении азотирование совмещено с закалкой. При азотировании стали 40 с использованием в качестве плазмообразующего газа смеси аргона с азотом получают поверхностную твердость 9500-9800 МПа [14].

Опубликовано в

Опубликовано в