СОПРОТИВЛЕНИЕ УСТАЛОСТИ СВАРНЫХ СТЫКОВЫХ И НАХЛЕСТОЧНЫХ V СОЕДИНЕНИЙ

27 марта, 2016

27 марта, 2016  admin

admin Стыковые соединения занимают наибольшую долю4 в общем объеме сварных конструкций. При производстве стыковых соединений используют различные способы сварки (ручную дуговую, автоматическую под флюсом, в углекислом газе, стыковую контактную, трением, электрошлаковую, электронно-лучевую) и разные конструкционные стали различной толщины.

Заметная доля при изготовлении сварных конструкций мостов, кранов, тележек подвижного состава, различных строительных сооружений и транспортных средств отводится соединениям внахлестку. Соединения такого типа обладают, как правили, сильной концентрацией напряжений и поэтому оценка их сопротивления усталости имеет особо важное значение.

СВАРНЫЕ СТЫКОВЫЕ СОЕДИНЕНИЯ

Сварные соединения при статической нагрузке часто равнопрочны основному металлу, потому что усиление шва увеличивает поперечное сечение элемента, а концентраторы напряжений не проявляются в столь резкой форме, как это имеет место при циклических или ударных нагрузках. Прочность соединений при переменных нагрузках, как правило, оказывается пониженной по сравнению с основным металлом. Причиной снижения прочности являются наличие неблагоприятных сварочных остаточных напряжений и концентраторов напряжений, создаваемых формой соединения и технологическими дефектами.

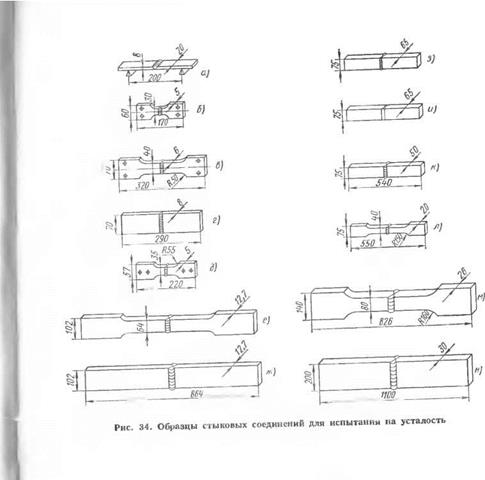

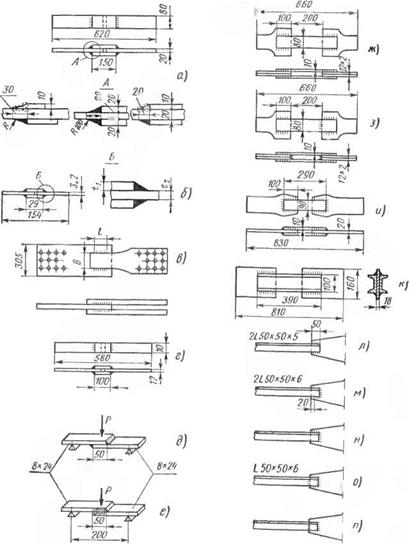

Соединения встык по сравнению с другими типами соединений обладают повышенной прочностью, характеризуются менее резким изменением геометрической формы и меньшей концентрацией напряжений. По усталости стыковых соединений имеется большое количество экспериментальных данных. Наиболее типичные результаты исследований усталости соединений с поперечными швами встык, выполненных на протяжении последних 20 лет, и приводятся в табл. 8 (рис. 34 и 35). В сводную таблицу включены значения пределов выносливости основного металла и

|

|

|

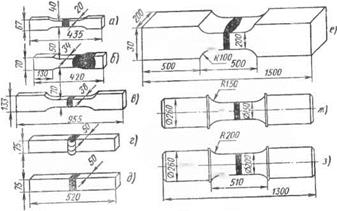

Рис. 35. Образцы" и элементы "для испытания на «стыковых соединений, выполненных электрошлаковой сваркой |

|

Способ сварки |

Сварочные материалы |

Марка стали |

--------------------------------- 1 Предел прочности <7В, КГС/ММг |

Размер сечения, мм |

Предел ВЫ - I носливости основного металла *, кгс/мм2 |

|

Ручная дуговая |

Электроды 1 ЦМ-7 |

10 |

42,7 |

8X20 (рис. 34, а) |

37,6 | |

|

То же |

Электроды УОНИ-ІЗ/55 |

44,1 |

5X30 (рис. 34, б) |

| 20,2 і |

|

|

Ручная дуговая; V-об - разная разделка кромок |

Электроды УОНИ-13/Б5 |

54,1 |

65X75 (рис. 34, з) |

18,5 |

|

|

Ручная дуговая в горизонтальном положении; К-образная разделка кромок |

Электроды ЦУ-3 |

22 К |

54,1 |

65X75 (рис. 34, и) |

18,5 |

|

Ручная дуговая; двусторонняя разделка кромок |

Электроды ЦЛ-25 |

0Х12НДЛ |

72.6 |

50X75 (рис. 34, к) |

14.5 |

|

То же |

Электроды УОНИ 10X13 (13НЖ) |

0Х12НДЛ |

72,6 |

50X75 (рис. 34, к) |

14,5 |

|

То же |

Электроды УОНИ-13/55, облицовка перед сваркой стали 0Х12НДЛ проволокой ЦУ-2ХМ |

0Х12НДЛ и 15Г2ВЛ |

72,6 74,2 |

Б0Х 75 (рис. 34, к) |

14,5 |

GO

|

Способ сварки |

Сварочные материалы |

Марка стали |

Предел прочности С, кгс/.чм! |

Размер сечения, мм |

Предел ВЫНОСЛИВОСТИ основного металла *, кгс/мм2 |

|

|

Ручная дуговая |

Электроды с рутиловым покрытием |

37 по стандарту МС 6280—65. спокойная кипящая |

48,0 41,7 |

Толщина 15 мм |

і |

|

|

Руная дуговая (двусторонняя) |

Электроды УОНИ-13/55 |

09Г2С |

50,6- 51,7 |

6X40 (рис. 34, в) |

33,5 |

|

|

Ручная дуговая в нижнем положении |

Рутиловые электроды Е319 |

BS15 (С=0,18%) |

48 |

12,7Х 102 (рис. 34, ж) и 12,7X64 (рис. 34, с) |

25 (с прокатной окалиной) 29,9 (с механически обработанной поверхностью) |

|

|

Автоматическая под флюсом (X-образная разделка кромок) |

Проволока Св-08ГА, флюс OCLL-45 |

15ХСНД (НЛ-2) |

56,4 |

30X80 (рис 34, л) |

24.1 (с прокатной окалиной) 32.2 (с обработанной поверхностью) |

|

|

То же |

М16С |

43 |

Толщина 40 мм |

23,5 (с прокатной окалиной) 28,2 (с обработанной поверхностью) |

|

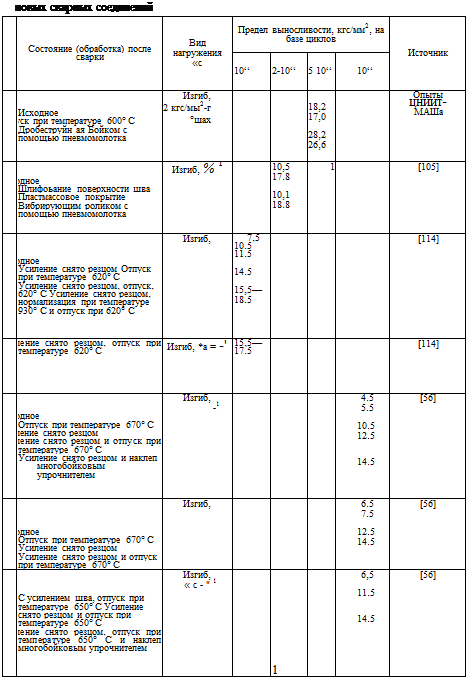

Состояние (обработка) после сварки |

Вид нагружения |

Предел выносливости, кгс/мм2, на базе циклов |

Источник |

||||

|

10е |

2-Ю» |

1 5-Ю» |

10» |

||||

|

Исходное |

Растяжение |

22-23 19-20 |

[74] |

||||

|

Исходное Наклеп многобойковым упрочнителем Усиление снято резцом |

Растяжение, 2 кгс/ммг-4- _‘ашах |

16.5 — 18.5 22.5 22.5 |

[124] |

||||

|

— |

Исходное состояние (кромки под сварку обработаны механическим способом) Исходное (кромки под свар • ку обработаны машинной газовой резкой) Исходное (кромки под сварку обработаны ручной газовой резкой) Отпуск при температуре 650° С Усиление снято механической обработкой с последующим ручным шлифованием То же и отпуск при температуре 650° С |

Растяжение. |

18 15.7 15.7 18 25 25 |

[261] |

|||

|

Исходное (с нарушением технологических допусков на форму усиления шва) Образцы с плавным очертанием поверхности шва Механическая обработка перехода от основного металла к наплавленному Образцы с полностью обработанной поверхностью шва |

Растяжение, Ra = 0,06 |

12 23,5 24.4 32.4 |

[29] |

||||

|

Шов с высотой валика 2 мм и плавным переходом Шов с высотой валика 5 мм и резкими переходами Тс же, с исправлением переходов местной обработкой Шов с поверхностью, обработанной шлифованием |

Растяжение, Ra = 0,14 |

23.5 15,0 23.5 28.2 |

[112] . |

|

ч о £ sg* So. Гй и С ct> |

|

|

||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|

||||

|

|||||

|

|

||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|

||||

|

|||||

|

|||||

|

|

||||

|

|||||

|

|||||

|

|

||||

|

|||||

|

|

|

|||

|

|||||

|

|||||

|

|

||||

|

|||||

|

Состояние (обработка) после сварки |

Вид нагружения «о |

Предел выносливости, кгс/мм*, на базе циклов |

Источник |

|||

|

ю« |

2-Ю» |

5-10® |

10’ |

|||

|

Сварное соединение с местной обработкой поверхности шва Сварное соединение с полностью обработанной поверхностью шва |

Растяжение, RQ = 0.09 |

29.8 35.8 |

ГП2] |

|||

|

Изгиб, R0 - +0,3 |

7 *• 12,8 ** 18 ** |

[171] |

||||

|

Изгиб, |

9,7 ** |

[35] |

||||

|

Изгиб, «ш=-1 |

9,1 ** |

[35] |

||||

|

Исходное |

Изгиб |

10,0 ** |

[35] |

|||

|

Изгиб, |

8,9 ** |

[35] |

||||

|

Изгиб, *« = -'• |

7,0 ** 15,5 ** |

[35] |

||||

|

Изгиб, «а = -' v = ° |

7,7 ** 15,5 ** |

[35] |

||||

|

Исходное Высокий отпуск |

Изгиб, *« = -' |

6.7 ** 9.8 ** |

[35] |

|

5 И. В. Кудрявцев |

65

|

Способ сварки |

Сварочные материалы |

Марка стали |

Предел прочности в, кгс/мме |

2S а ag « а* С, о |

Предел выносливости основного металла *, кгс/ммв |

|

|

Автоматическая под флюсом (X-образная разделка кромок) |

Проволока Св-ЮНМ, флюс АН-22 |

10Г2С1 (закалка с температурой 920 °С в воду, отпуск при 650 °С) |

62,7 |

26X80 (рис. 34, м) |

28 |

|

|

Проволока СВ-08ГА. флюс АН-348 |

10Г2СД термически упрочненная |

55,3 |

26x200 (рис. 34, м) |

|||

|

Проволока Св-08ГА, флюс АН-348 |

10ХСНД термообра ботанная |

60,1 |

26X200 (рис. 34, и) |

|||

|

Проволока Св-ОвГА, флюс АН-348 |

15ХСНД |

58.4 |

30X200 (рис. 34, н) |

|||

|

Проволока Св-08ХМФ, флюс АН-22 |

15ХГ2СМФР нормализо ванная |

76,2 |

30X200 (рис. 34, н) |

|||

|

Проволока Св-08А, флюс АН-348А |

09Г2С |

50,6— 51,7 |

6X40 (рис. 34, в) |

33,5 |

||

|

Автоматическая односторонняя на флюсомедной подкладке |

Проволока Св-08ГН, флюс ОСЦ-45 |

09Г2 |

56,5 |

8X35 (рис. 34, д) |

22 |

|

|

Автоматическая односторонняя на медном скользящем ползуне |

Проволока Св-08ГН, флюс ОСЦ-45 |

09Г2 |

56,5 |

8X35 (рис. 34, д) |

22 |

|

|

Автоматическая под флюсом |

BS1S (С=0,18%) |

48 |

12,7Х 101,6 (рис. 34, ж) 12,7X63,5 (рис. 34, с) |

25 (с прокатной окалиной) 29,9 (с механически обработанной поверхностью) |

|

Состояние (обработка) после сварки |

Вид j нагружения «о |

Предел выносливости, кгс/мм*, на базе циклов |

Источник |

|||

|

10* |

2-Ю* |

5-Ю» |

10» |

|||

|

Исходное Усиление снято наждачным кругом |

Растяжение, «а=° |

14 28 |

Опыты ИЭС им. Е. О Па - тона |

|||

|

Исходное |

Изгиб, «а 1 |

6,7 ** |

Г35] |

|||

|

Изгиб, «а= 0 |

7,8 ** 16 **, |

Г35] |

||||

|

Изгиб, «о= |

7 ** |

[35] |

||||

|

Изгиб, «а - -1 |

7,2 ** |

[35] |

||||

|

Растяжение, 2 кгс/мм*-г - “атах |

20,5 |

[124] |

||||

|

Изгиб, |

20,5 |

[163] |

||||

|

Изгиб, |

12,5 |

[163] |

||||

|

V-образной стык на медной подкладке с усилением, отпуск при температуре 650° С X-образный стык с усилением, отпуск при температуре 650° С Х-образный стык с усилением, отпуск при температуре 650° С V-образный стык на медной подкладке, усиление снято механической обработкой с последующим ручным шлифованием, отпуск при температуре 650° С Х-образный стык, усиление снято механической обработкой с последующим ручным шлифованием, отпуск при температуре 660° С |

Растяжение, *в-° |

10,2 11 17,3 25 25 |

[261] |

|

Способ сварки |

Сварочные материалы |

Марка стали |

Предел прочности сг, кгс/мм2 |

Размер сечения, мм |

Предел выносливости основного металла *, кгс/мм2 |

|

Автоматическая под флюсом (двусторонняя) |

BS15 (0,20% С, 0,02% Si) |

48 |

Толщина 11.4 мм |

30,2 |

|

|

То же |

Низколегированная (0,11% С, 0,24% Si, 1,28% Ми. 0,27% Ni, 0,56% Сг, 0,30% Мо, 0,12% V) |

78,5 |

Толщина 11,4 мм |

52 |

|

|

В углекислом газе (V-образная разделка кромок) |

Проволока Св-08Г2С диаметром 1,6 ММ |

22К |

54,1 |

65X75 (рис. 34, з) |

18,5 |

|

В углекислом газе |

37 по стандарту МС 6280—65 (ВНР) спокойная кипящая |

47.5 41.5 |

Толщина 15 мм |

||

|

В углекислом газе (двусторонняя) |

Проволока Св-08Г2С |

09Г2С |

50,6 — 51.7 |

6X40 (рис. 34, в) |

33,5 |

|

В углекислом газе (V-образная разделка кромок) |

Проволока 8Mn2Si |

11523.1 (по стандарту ЧССР) |

52 |

8X70 (рис. 34, г) |

24—26 (с прокатной окалиной) |

|

Электрошлаковая |

Проволока Св-10Г2, флюс ФП-7 |

22К |

45,6— 48,7 |

а = 20 |

18,5— 21.5 |

|

Состояние (обработка* после сварки |

Вид нагружения *<х |

Предел выносливости, кгс/мм2, на базе циклов |

Источник |

|||

|

10* |

2-Ю» |

5-Ю6 |

10’ |

|||

|

Исходное Усиление снято Создание вогнутой формы у кромок шва с помощью аргонной горелки и прутка из мягкой стали |

Растяжение, *0 = ° |

12,6 29,3 28.2 |

[235] |

|||

|

Исходное Усиление снято Создание вогнутой формы у кромки шва с помощью аргонной горелки и прутка из мягкой стали |

Растяжение, 0 |

15,7 50,6 44 |

[235] |

|||

|

Отпуск при температуре 620° С Усиление снято резцом, отпуск при температуре 620° С |

Изгиб, «с |

13,5 14 5 |

[114] |

|||

|

Исходное » |

Растяжение |

19—20 15 |

[74] |

|||

|

Исходное |

Растяжение, 2 кгс/мм2 ч - ^0шах |

18,5— 20,5 |

[124] |

|||

|

Исходное Исходное (на медной подкладке) То же |

Растяжение, 1 кгс/мм2 ч - “^0шах 1 кгс/мм2 ч- ~ат ах 15 кгс/мм2 ч- “0тах |

10.5 ± +9,5 -т-11,5 ± +0,5 8,5 ±7,5 19.5 ± ±4,5-т - 4-20,5 ± ±5,5 |

[232] |

|||

|

Образцы вырезаны из сварной пластины, подвергнутой нормализации при температуре 920° С и отпуску при 650° С |

Изгиб, % = -' |

17,5 |

[159] |

|||

|

Образцы вырезаны из сварной пластины, подвергнутой индукционному нагреву током промышленной частоты (нормализация и отпуск) |

17,5 — 19,5 |

[88? |

|

Способ сварки |

Сварочные материалы |

Марка стал* |

Предел прочности а, кгс/мм? |

Размер сечения, мм |

Предел выносливости основного металла *, кгс/мм2 |

|

|

' • ектрошлаковая |

Проволока Св-15Г, флюс ФЦ-7 |

2К |

45.6 — 48.7 |

50X75 (рис 35, ?) |

15,5 — 16,5 |

|

|

Проволока Св-10Г2, флюс ФЦ-7 |

d = 150 (рис. 35, ж) |

13,7 — 15.2 |

||||

|

d = 200 (рис. 35, я) |

16,6 |

|||||

|

200Х 200 (рис. 35, е) |

14,5 |

|||||

|

Проволока СВ-10Г2, флюс АН-8 |

35Л |

50,4 — 51,3 |

d = 20 |

11,5 — 14,5 |

||

|

d = 200 (рис 35, я) |

7,5-10,5 |

|||||

|

Проволока Св-10Г2, флюс ФЦ-7 |

22 К и 20ГСЛ |

46.8 52.8 |

50X75 (рис. 35, 5) |

' 15,5 15,5 — 16,5 |

|

Состояние (обработка) после сварки |

Вид нагружения «о |

Предел выносливости, кгс/мм2, на базе циклов |

Источник |

||||

|

10" |

2-10» |

5-10е |

10’ |

||||

|

Исходное Отпуск при температуре 650° С, 2 ч Нормализация при 920° С. 1 ч Наклеп бойком с помощью пневмомолотка Усиление снято резцом То же, отпуск при температуре 650° С, 2 ч Усиление снято резцом, нормализация при температуре 920° С. 1 ч и отпуск при 650° С, 2 ч Усиление снято резцом и наклеп с помощью пнев момолотка |

Из іиб, |

8,5 11,0 11.5 17.5 14.0 15.5 14.0 17,2 |

[90] |

||||

|

Образцы вырезаны из сварной плиты Образцы вырезаны из сварной плиты после ее нормализации при температуре 930—940° С |

Изгиб, «о = -1 |

>13,5 14,7 |

[88] |

||||

|

Образцы вырезаны из сварной плиты |

оо15,0 |

||||||

|

Образцы вырезаны из сварной плиты Образцы вырезаны из сварной плиты после ее нормализации при температуре 930—940° С и отпуска при 620° С |

13.5 12.5 |

||||||

|

Образцы вырезаны из сварной плиты Образцы вырезаны из сварной плиты, прошедшей нормализацию при температуре 870—900° С и отпуск при 600—680° С |

Изгиб, |

14,5 — 15,5 >15,5 |

[87] |

||||

|

Образцы вырезаны из сварной плиты Образцы вырезаны из сварной плиты, прошедшей нормализацию при температуре 870—900° С и отпуск при 600—680° С |

* |

>7,5 >7,5 |

|||||

|

Нормализация и отпуск |

Изгиб, «О—1 |

16,0 |

[95] |

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Состояние (обработка) после сварки |

Вид нагружения «о |

Предел выносливости, кгс/мм8, на базе циклов |

Источник |

||||

|

10е |

2-Ю6 |

5-Ю' |

10’ |

||||

|

Отпуск при температуре 650—660° С, 5 ч Нормализация при 930° С, 2 ч, охлаждение до 500° С, со скоростью 100 град/ч; отпуск при 650—660° С |

Изгиб, «а 1 |

20.5 22.5 |

[118] |

||||

|

Нормализация при температуре 650° С, затем при 83 0—860° С и отпуск при 590—610° С |

Изгиб, «а - 1 |

24,5 |

[95] |

||||

|

Нормализация при температуре 570—590° С, затем при 840—910° С и отпуск при 560—600° С |

Изгиб, «а = -‘ |

19,5 |

[95] |

||||

|

Закалка при температуре 830—850° С в масло, отпуск при 500—550° С Нормализация при температуре 830—850° С, отпуск при 580—620° С |

Изгиб, *с--‘ |

19,0 18,5 |

[95] |

||||

|

Усиление снято То же Усиление снято, нормализация при температуре 950° С, 2 ч и отпуск при 650° С, 4 ч |

Изгиб, *с = -' |

17 16 20 |

[176] |

||||

|

Исходное Усиление шва снято |

Растяжение |

14 28 |

[198] |

||||

|

Исходное, хороший профиль усиления шва То же (плавящийся электрод) Исходное, плохой профиль усиления Усиление снято (плавящийся электрод) |

Растяжение, «о =0 |

20 18 11 25,5 |

[22*] |

размеров и базе испытаний, что и для соответствующих сварных соединений. II ИЮ.

стыковых соединений различных конструкционных сталей (с пределом прочности в широком интервале — ав = 42 ч-82 кгс/мм2). Соединения выполнены ручной дуговой, автоматической под флюсом, полуавтоматической в углекислом газе и электрошлаковой сваркой. Размер сечения плоских и цилиндрических образцов и элементов варьируется в пределах от.5x30 мм (лабораторные образцы) до весьма крупных элементов — валы диаметров 150 и 200 мм и пластины сечением 200x200 мм.

Предел выносливости стыковых соединений в исходном состоянии, сваренных различными способами на малоуглеродистых сталях, составляет 40—64% (табл. 8) предела выносливости основного металла.

В еще большей мере снижается прочность стыковых соединений для низколегированных и среднелегированных сталей.

Сопротивление усталости необработанных стыковых соединений низколегированных сталей практически не зависит от режима автоматической сварки и сварочных материалов (электродной проволоки и флюса) [35].

При выполнении стыковых соединений прежде всего стремятся обеспечить полный провар и получить металл с необходимыми механическими свойствами, без сварочных дефектов. Внешней форме шва обычно уделяется меньшее внимание. Вместе с тем прочность стыковых соединений в значительной степени определяется формой и внешними размерами сварного шва. Особенно резкое понижение прочности отмечается для тех соединений, в которых усиление шва выполнено с резким переходом к основному металлу, вследствие чего создается значительная концентрация напряжений.

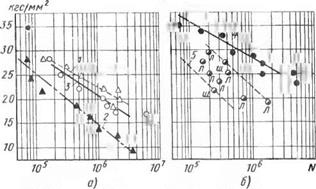

Так, если образцы из соединения, выполненного электрошлаковой сваркой на мягкой стали, с хорошим профилем усиления шва имели предел выносливости 20 кгс/мм2 ([228], то при неблагоприятном профиле усиления шва (в результате несовпадения медных ползунов) предел выносливости образцов составил всего лишь 11 кгс/мм2 (рис. 36), т. е. понизился на 45% (см. табл. 8).

Конструкция медных подкладок и ползунов при электрошлаковой и автоматической сварке влияет на формообразование шва, определяя геометрческую форму сопряжения шва с основным металлом, и, в конечном счете, на прочность сварного соединения при переменных нагружениях.

Форма и внешние размеры шва характеризуются следующими параметрами: высотой усиления h, шириной шва b и углом 0° между касательной к усилению шва и поверхностью пластины.

В работе [261 ] решающим фактором, определяющим сопротивление усталости сварных соединений с сохраненным усилением шва, считают угол усиления, образованный между плоскостью пластины и касательной к усилению шва в месте соединения с пластиной. Этот угол меняется по длине шва, особенно для соединений, выполненных ручной дуговой сваркой. Разрушение обычно происходило в точке с минимальным углом усиления. Установлена

|

Рис. 36. Результаты усталостных испытаний образцов соединений прокатной стали, выполненных электрошлаковой сваркой: а — с усилением шва; б — со снятым усилением шва; 1 и 3 — хороший профиль усиления; 2 — неблагоприятный профиль усиления; 3 и 4 — сварка плавящимся электродом; 5 — соединение из литой и прокатной стали (л — излом по литой стали, ш — излом по шву) |

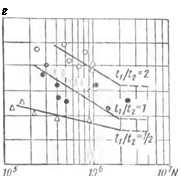

экспериментально количественная зависимость между углом в усиления шва и сопротивлением усталости стыкового соединения [261 ] при 2 . 106 циклов (рис. 37).

Зафиксированный разброс опытных данных для ручной дуговой сварки составил приблизительно 15°; в пластинах, сваренных автоматически, разброс был несколько меньше. Все опытные точки заключены в полосу разброса. За два верхних предела (при 0 = 180°) приняты максимальные напряжения для гладких пластин с прокатной окалиной и без нее. Образцы для испытания на выносливость вырезали из общих сварных заготовок, поэтому остаточных напряжений в них либо вовсе не было, либо они были невысокими [163, 261, 274]. Полученные закономерности могут существенно измениться при наличии в образцах с не снятым усилением шва высоких сварочных остаточных напряжений.

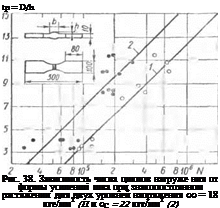

Экспериментально получена зависимость числа циклов нагружения при знакопостоянном растяжении Ra ^0,1 для двух уровней напряжения (а0 = 18 и а0 = 22 кгс/мм2) от формы усиления стыкового шва (рис. 38) Образцы были изготовлены из соединений стали с 0,26% С толщиной 10 мм, выполненных автоматической сваркой под флюсом Pie 18 UP, проволокой 10Мп4 с двусторонним наложением шва. Как видно из рис. 38, большая долговечность относится к сварным образцам с формой^шва, имеющей большее отношение blh [274].

В принятой программе испытаний была охвачена вся область напряжения дуги UR (от 25 до 45 В), что позволило установить количественную, закономерность влияния сварочного напряжения на форму усиления шва. Вопросы экономичности сварных конструкций освещены в работе [265].

|

Весьма высокие механические свойства сварных соединений достигнуты при автоматической односторонней стыковой сварке с обратным формированием шва на флюсо-медной подкладке, имеющей водяное охлаждение [163]. Пределы выносливости соединений с поперечными швами стали 09Г2, выполненных односторонней сваркой на флюсо-медной подкладке, оказались выше предела выносливости соединений, выполненных односторонней сваркой на медном скользящем ползуне и двусторонней автоматической сваркой под флюсом (с^ == 13 кге/мм2). По величине они близки к пределу выносливости образцов основного металла (см. табл. 8).

Результаты статистической обработки (около 500 замеров) параметров h, Ъ и R усиления сварных швов, выполненных на флюсо-медной подкладке и медном скользящем ползуне, показали характерный для этих способов сварки весьма плавный переход от шва к основному металлу. Радиусы сопряжения при этом составляли Я ^ 8 т-10 мм, тогда как при автоматической сварке под флюсом R = 0,4-^-2 мм [1631.

В табл. 9 сопоставляются теоретические коэффициенты концентрации напряжений поперечных стыковых швов для рассмот-

|

Таблица 9 Теоретический коэффициент концентрации напряжений для поперечных стыковых швов [163]

|

рениых способов сварки, определенные расчетным и экспериментальным путем (на поляризационной установке).

Поперечные стыковые швы с усилением, выполненные ручной дуговой сваркой на мягких сталях в положениях, отличных от нижнего, могут иметь пределы выносливости ниже 15 кгс/мм2.

Максимальные напряжения при пульсирующем цикле на базе 2 • 106 циклов для соединений с поперечными швами на пластинах толщиной 22 мм составили [2611: пластины, сваренные в нижнем положении, 22 кгс/мм2 (100%); пластины, сваренные в нижнем положении с одной стороны и в потолочном с другой, 11,8— 14,2 кгс/мм2 (53—64%); монтажные швы в вертикальных пластинах, сваренные в вертикальном и горизонтальном положениях, 11- 12,9 кгс/мм2 (50—56%).

Эти результаты интересны тем, что они подчеркивают роль наружного контура усиления швов при определении прочности поперечных стыковых соединений, выполненных в различных пространственных положениях. Однако указанная зависимость сопротивления усталости соединений от положения, в котором выполнялась сварка, является лишь косвенной и определяется различными возможностями получения соединений надлежащего качества.

Об усталости стыковых соединений, выполненных на арматурных стержнях (крупного сечения) сваркой трением, контактным способом и ванной сваркой, можно составить представление по опытным данным, приведенным в табл. 10.

Сваркой трением и ванной сваркой можно получить сварные соединения, обладающие большим сопротивлением усталости, чем сварные соединения, выполненные контактной сваркой.

Результаты испытания (на базе 5-10® циклов) на усталость прутков 0 16 мм стали 20, сваренных трением и контактным способом, приведены ниже [33].

Вид сварки спри сим

метричном изгибе, кгс/мм*

Контактная сопротивлением. 12,5

Контактная оплавлением ~13

Трением

п = 1200 об/мин; Рн = 4 кгс/мм2; („ - 6 с 15

п — 2800~об/мин; Рн = 4 кгс/мм2; /н 2 с 21

При механической обработке шва заподлицо с пластиной для соединений из мягкой стали можно значительно повысить предел выносливости сварного соединения (на 40—57%) и в ряде случаев довести его до уровня основного металла [22, 87, 88, 124, 176, 198, 228, 235, 2611.

Образцы больших сечений (200 x 200 мм и диаметром 150 и 200 мм с точеной поверхностью), вырезанные из толстых плит, сваренных электрошлаковым способом, практически равнопрочны по усталости с аналогичными образцами основного металла как

|

Результаты испытания на усталость арматурных стержней 0 40 мм, сваренных встык различными способами [22] на стали 35ГС (ав = 66 кгс/мм*)

|

для стали 22К, прошедшей обработку давлением, так и для литой стали 35Л [87, 88].

Когда между отливками или отливками и прокатными элементами имеются механически обработанные электрошлаковые швы, то дефекты в лигой стали являтся критическими для усталостной прочности сварных соединений [87, 176, 228]. В этом случае механические свойства металла электрошлакового шва выше, чем литой стали, и усталостные разрушения проходят по стали.

В элементах сварных конструкций при наличии концентратора напряжений, вызванного сохраненным усилением шва, остаточные растягивающие напряжения могут вызывать заметное (на 30—40%) снижение сопротивления усталости сварных стыковых соединений (стали 22К и 16ГС) [90, 169]. Для повышения усталостной прочности сварных соединений в таких случаях обычно применяют термическую обработку.

Однако не во всех случаях термическая обработка приносит пользу. Например, термическая обработка (650° С) для снятия напряжений в сварных стыковых соединениях (рис. 34, ё) из мягкой стали не оказала влияния на усталостную прочность независимо от того, снималось ли усиление шва или нет. Неправильное проведение термической обработки может вызвать снижение прочности, если поверхность металла обезуглероживается. При

данных’испытаниях некоторые образцы подвергали длительному нагреву при температуре 650° С, и металл был обезуглерожен на глубину 1,6 мм. В этом состоянии сопротивление усталости і ладних пластин и сварных соединений понизилось соответственно на 12,5 и 17,5% [261].

Термическая обработка не оказала также никакого влияния на усталостные свойства соединений мягкой стали и увеличила всего на 11 % усталостную прочность соединений из низколегированной стали с высоким сопротивлением разрыву [25].

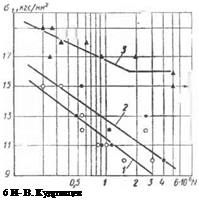

Низколегированные стали с высоким сопротивлением разрыву находят ограниченное применение в сварных металлоконструкциях, так как усталостная прочность соединений из этих сталей не выше усталостной прочности соединений из мягких сталей. Предполагали, что в этом повинен металлургический фактор. Низкая усталостная прочность соединений из низколегированных сталей не является следствием проявления остаточных сварочных напряжений или несколько более высокой чувствительности к надрезу зоны термического влияния. Прочность определяется степенью концентрации напряжений, вызываемой формой усиления шва. Когда степень концентраций мала (в результате механического удаления усиления шва или при обеспечении плавного перехода шва к основному металлу путем наложения шва с помищью аргонной Гирелки), то можно получить пределы выносливости сварных соединений, соизмеримые с пределом выносливости малоуглеродистой и низколегированной сталей [29, 112, 235] (см. табл. 8).

Испытания стыковых швов со снятым усилением показали, что зона термического влияния без надрезов не является сама по себе слабой под усталостными нагрузками [235]. Однако концентрация напряжений на кромке усиления шва влияет на зону термической обработки. Отсюда понятна важность определения усталости этой зоны в условиях, когда она имеет надрезы. Теоретический коэффициент концентрации напряжений, определенный фотоупругим методом, составил у кромки соединения со стыковым швом аа = 2,75 (большое усиление) и а0 = 3,0 (малое усиление).

Применяя номограмму Нейбера, выбрали три профиля с надрезами, чтобы получить коэффициенты аа — 1,5; 2,7 и 4,0 в образцах шириной 10 мм. Надрезы были глубиной 1,5 мм и радиусом соответственно 4; 0,76 и 0,26 мм с углом 45°. Вследствие наличия надрезов усталостная прочность сварных пластин из низколегированной и мягкой сталей оказалась пониженной по сравнению с основным металлом.

По мере увеличения а0 значения усталостной прочности изделий из мягкой и низколегированной сталей сближаются (рис. 39). Кривые были экстраполированы за значение а0 4,0 для тоге, чтобы показать, что при aG > 5,0 (рис. 40) разница в усталостной прочности этих двух сортов стали становится меньше 3 кге/мм2.

|

![СОПРОТИВЛЕНИЕ УСТАЛОСТИ СВАРНЫХ СТЫКОВЫХ И НАХЛЕСТОЧНЫХ V СОЕДИНЕНИЙ Подпись: Рис. 40. Зависимость между теоре-тическим коэффициентом концен-трации напряжений и усталостной прочностью [235] стали: / —* низколегированной; 2 — мало-углеродистой](/img/3122/image065_1.png) |

Эффективным для повышения сопротивления усталости стыковых соединений низколегированной 16ГНМ и среднелегированных 15ГН4М, 34ХМ, 40ХН сталей является сочетание механической зачистки усиления шва и термической обработки, применяемой для снятия сварочных остаточных напряжений и улучшения структуры металла околошовной зоны. В этом случае соединения, выполненные электрошлаковой сваркой, практически не уступают основному металлу [95, 118].

А. Е. Аснис с сотрудниками производил усталостные испытания стыковых соединений (сталь СтЗпс, б = 14 мм) при симметричном изгибе [4]. Автоматическую сварку производили под флюсом АН-348А проволокой Св-08А. Образцы после полного остывания дополнительно наплавляли продольными валиками при vCB = = 34 м/ч. Из результатов испытаний (рис. 41) следует, что отпуск при температуре 650° С не увеличивает предела выносливости. Для сравнения на рис. 41 приведены результаты испытаний таких же образцов, подвергнутых по границам ’швов аргоно-дуговой обработке [3]. Эта обработка позволила повысить предел выносливости образцов на 75%. Авторы приходят к выводу, что в тех случаях, когда применяют отпуск для сварных конструкций из низкоуглеродистых или слаболегированных сталей (для уменьшения опасности хрупких разрушений или предотвращения нежелательных короблений), целесообразно не превышать температуру в 520— 550° С.

В ряде других экспериментальных исследований, и в частности, на сферических сосудах давления, отпуск приводил к заметному положительному эффекту (см. гл. X).

Исключительно эффективно применение поверхностного пластического деформирования шва и околошовной зоны сварных соединений, особенно для необработанной поверхности швов [56, 105, 124]. В результате этой обработки в поверхностных слоях металла наводятся благоприятные остаточные сжимающие напряжения.

Поверхностный наклеп швов на крупных образцах из соединений, выполненных электрошлаковой сваркой и не проходивших механической и термической обработки, повысил в 2 раза их предел выносливости, который оказался равным пределу выносливости образцов основного металла [90].

Использование в соединениях кипящей стали вместо спокойной приводит к понижению сопротивления усталости соединений. Так, в работе [74] отмечается, что пределы выносливости в этом случае понизились на 14% для соединений, сваренных рутиловыми электродами, и на 21—25% для соединений, выполненных в углекислом газе.

Кроме того, кипящие стали обладают пониженным сопротивлением хрупким разрушениям и в связи с этим в ответственных конструкциях не применяются.

Исследованиями ЦНИИСК им. В. А. Кучеренко и ИЭС им. Е. О. Патона была показана возможность применения полуспокой - ной стали в сварных конструкциях, работающих при переменных нагрузках. Результаты этих исследований послужили основанием действующих в настоящее время «Рекомендаций по расширению применения полуспокойной стали в промышленности и строительстве», утвержденных Госкомитетом по науке и технике.

В сварных кнструкциях следует, по-возможности, избегать пересечении швов. В. И. Труфяков в работе [171] показал, что у пластин стали М16С с пересекающимися поперечным и продольным швами (рис. 42) предел выносливости на базе 107 циклов ниже на 29% (при симметричном цикле) и на 17% (при пульсирующем цикле ) по сравнению с пределом выносливости аналогичных пластин с поперечным стыковым швом.

Рис. 41. Кривые выносливости плоских образ-

Рис. 41. Кривые выносливости плоских образ-

цов:

I — исходное состояние; 2 — отпуск при тем-

пературе 650* С; 3 —- аргонодуговая сварка

Рис. 42. Пластина с пересекающимися швами

для испытания на усталость

81

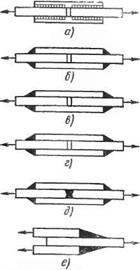

Нахлесточные соединения с угловыми швами имеют сравнительно низкую усталостную прочность, что показано многочисленными исследованиями [41, 46, 47, 111, 171, 180, 221, 223, 235].

В отличие от стыковых нахлесточные соединения имеют более высокую концентрацию напряжений. Значения коэффициентов аа, полученных на фотоупругих моделях с одинаковой толщиной на

|

рис. 43. Эскизы образцов соединений внахлестку дли испытания на усталость |

|

Теоретические коэффициенты концентрации напряжений в нахлесточных соединениях с лобовыми швами

|

кладок и основной пластины и различной формой углового шва, приведены в табл. 11 [235].

Коэффициент концентрации напряжений аа у кромки наружной поверхности углового шва в зависимости от профиля шва изменяется в пределах от 1,5 (для вогнутого профиля шва, расположенного по касательной к основному листу) до 4,5 (для выпуклого профиля).

В сводной табл. 12 даны значения предела выносливости для нахлесточных соединений при наличии лобовых или фланговых швов, а также комбинированных соединений с фланговыми и лобовыми швами различной формы шва и дополнительными после сварки обработками.

В табл. 13 указаны значения предела выносливости и коэффициента Ка для нахлесточных соединений стали М16С (рис. 44).

Размеры сварных швов, характер их расположения, а также геометрия соединяемых элементов существенно влияют на сопротивление усталости нахлесточных соединений. Анализ данных позволяет получить общее представление о сопротивлении усталостному разрушению нахлесточных соединений.

Большинство образцов, результаты испытания которых здесь рассматриваются, были изготовлены ручной дуговой сваркой. Наиболее низкая прочность отмечается для соединений с фланговыми швами [41, 47, 111, 171, 180, 221]. Разрушение таких соединений в большинстве происходит по концу шва. Механическая обработка концов фланговых швов не приводит к существенному изменению прочности соединения [47] и ее применение нецелесообразно.

Прочность соединений с лобовыми швами несколько выше соединений с фланговыми швами. На сопротивление усталости сварных соединений влияет форма и размеры лобового шва [46, 47].

Введение пологих катетов угловых швов приводит к некоторому снижению концентрации напряжений [235] и повышению уста-

00

•е»

|

Результаты испытания на выносливость сварных нахлесточных соединений

|

|

Продолжение табл. 12

|

Рис. 44. Эскизы образцов с лобовыми швами /*,ля испы-

тания на усталость

лостной прочности. Особенно эффективно применение пологих швов в сочетании с их механической обработкой [46, 47 ].

лостной прочности. Особенно эффективно применение пологих швов в сочетании с их механической обработкой [46, 47 ].

Так, Б. Н. Дучинский [47] достиг 100%-ного увеличения усталостной прочности сварных образцов путем шлифования шва (1 : 3,8) до вогнутого профиля по сравнению с треугольным профилем (см. рис. 43, а). При этом предел выносливости соединений с накладками, приваренными лобовыми швами, оказался на уровне предела выносливости пластин основного металла.

Однако практическое использование этих рекомендаций затруднено вследствие значительного увеличения ширины шва.

Кроме того, толщина накаладок была увеличена в 2 раза по сравнению с требуемой по условиям прочности. В этом случае пропадает основное преимущество сварного соединения с накладками — простота его изготовления. При оценке указанного метода повышения несущей способности соединений целесообразно сопоставлять достигаемый прочностной эффект с затратами, вызванными дополнительными операциями. Приварка накладок лобовыми швами на стыковое соединение не только не усиливает сварного соедине-

|

Таблида 13 Пределы выносливости сварных нахлесточных соединений из стали М16С при пульсирующем растяжении [46]

|

ния, а, напротив, вызывает значительное понижение усталостной прочности (см. табл. 13). В комбинированных соединениях с фланговыми и лобовыми швами, последние способствуют более благоприятному распределению напряжений и повышению (на 34—50%) предела выносливости [41,47,180].

Вместе с тем при числе циклов до разрушения 2 • 10е предел выносливости пластин, сваренных комбинированными швами, составлял 30—45% от предела выносливости цельной пластины [47, 180].

Высокий отпуск, примененный после сварки, не изменил усталостной прочности нахлесточных соединений (см. табл. 12).

Отмечается [235] благоприятное влияние на усталость сварных соединений с лобовыми швами обработки поверхности шва с помощью аргонной горелки и сварного прутка из мягкой стали [235 ]. В этом случае в результате сглаживания профиля у кромки углового шва уменьшилась концентрация напряжений и усталостный излом сместился с кромки шва на корень. 1

Для нахлесточных соединений весьма эффективен поверхностный наклеп, после которого усталостная прочность возрастает на 26% для соединений с фланговыми швами и на 61 % - с лобовыми (см. рис. 43, д, е).

Несколько небольших серий испытаний образцов с фланговыми швами позволили получить сравнительные данные, показывающие влияние на сопротивление усталости соотношения ширины накладки (или расстояния между фланговыми швами) и длины шва (табл. 14).

Было испытано по три образца каждого типа при постоянной амплитуде напряжения 12,6 кгс/мм2 и пульсирующем растяжении на базе 2 • 106 циклов. При постоянном уровне переменного напряжения и одинаковой толщине накладки увеличение длины шва ведет к заметному повышению числа циклов до разрушения [111, 221].

|

Таблица 14 Влияние ширины накладки и длины шва на усталостные характеристики сварного соединения с фланговыми швами (см. рис. 43, е)

|

Рис. 45. Влияние толщины накладки на проч - ность соединений внахлестку с лобовыми

швами Л*

швами Л*

------------------------------------------- 30

При постоянной же длине шва долговечность сварных образцов возрастает с уменьшением ширины накладки. Для конструкторских J5 р азработок рекомендуется 1111,

221] отношение 1/В^ 1, однако 10 в этом предложении нет полной уверенности ввиду ограниченности ° данных, на котором основывается эта рекомендация.

Влияние толщины накладки на усталостную прочность соединений с лобовыми швами [235] показано в табл. 12 и на рис. 45.

Использование в нахлесточных соединениях с угловыми швами, работающих при переменных нагрузках, низколегированной стали высокой прочности (либо термически обработанной конструкционной стали) в большинстве случаев не давало существенного преимущества по сравнению с углеродистой конструкционной сталью [111].

Опубликовано в

Опубликовано в