СОЕДИНЕНИЙ

3 мая, 2016

3 мая, 2016  admin

admin В настоящей главе рассмотрены следующие виды сварных соединений: а) узлы вварки в пластины штуцеров, патруб - ' ков и труб; б) поперечные стыковые односторонние соединения труб и сварные трубные колена.

СВАРНЫЕ ШТУЦЕРНЫЕ СОЕДИНЕНИЯ

В различных изделиях машиностроения (барабанах котлов, сосудах давления, реакторах, газгольдерах и др.) широко используют вварку труб, патрубков и штуцеров в корпус изделия. При проектировании указанных изделий важное место уделяется оценке усталостной прочности сварных штуцерных узлов.

Способы образования штуцерного соединения, его конструкция и последующие технологические операции существенно влияют на несущую способность сварных конструкций. В связи с этим в ЦНИИТМАШе было проведено экспериментальное исследование прочности и характера разрушения моделей штуцерных соединений различных конструктивно технологических решений при циклических нагрузках [116].

При изготовлении моделей штуцерных соединений для пластин применяли сталь 22 К толщиной 115 и 65 мм (листы размером 2400x6000 мм) производства Ждановского металлургического завода им. Ильича, для штуцеров — трубы из стали 20 диаметром 140/108 и 76/56 мм.

Исследованная сталь 22 К имела 0,23—0,26% С; ат = 31,5-f- -s-32,5 кгс/мм8; ов — 50-^51,5 кгс/мм5.

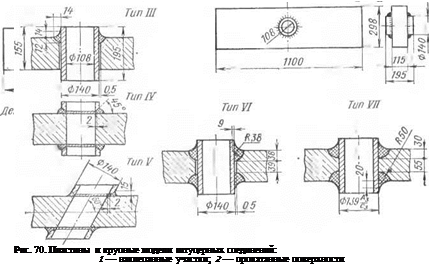

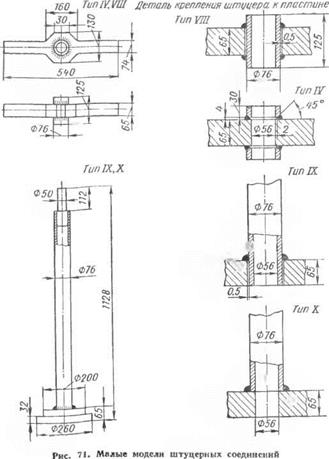

Усталостную прочность штуцеров определяли на моделях, отражающих различные конструктивно-технологические решения (рис. 70 и 71).

По размерам сопрягаемых элементов штуцерные образцы - модели разделяются на крупные (трубы диаметром 140/108*мм, сочлененные с пластиной толщиной 115 мм) и малые (трубы диаметром 76/56 мм, сочлененные с пластиной толщиной 65 мм).

В указанных моделях выражены следующие конструкции крепления штуцера (трубы) в пластине: а) штуцер вварен в пластину односторонним швом с неглубокой разделкой (тип III); б) приварной двусторонний штуцер со скосом кромок под сварку, с прямым (тип IV) и косым (тип V) расположением штуцера; в) штуцер вварен в пластину с двух сторон без полного проплавления в средней части, установленный с зазором (тип VI) и без зазора (тип VII);

г) штуцер вварен в пластину двумя валиковыми швами (тип VIII);

д) длинная труба вварена в плиту валиковым швом (тип IX);

е) длинная труба приварена к плите валиковым швом впритык без зазора (тип X).

В штуцерных моделях пластины имели прокатанные поверхности без механической обработки.

Модели штуцерных соединений сваривали электродами УОНИ-13/55, ЦУ-3 и в среде углекислого газа, а затем исследовали как в исходном после сварки состоянии без каких-либо дополнительных обработок, так и после применения термической, механической обработок и упрочняющего наклепа поверхности сварных швов.

![]()

|

9 И. В. Кудрявцев

Для уменьшения концентрации напряжений в штуцерных моделях, а также обеспечения плавности сопряжения сварного шва с основным металлом и устранения подрезов у границ шва, последний подвергали механической обработке.

В малых штуцерных образцах (тип VIII) участки перехода от швов к основному металлу обрабатывали резцом. Радиус закругления составлял 6—7 мм. В крупных образцах (типы IV и V) поверхность швов вначале обрабатывали пневматическим зубилом с закругленной режущей кромкой, а затем дополнительно зачищали абразивным камнем. В образцах с косым расположением штуцера было получено плавное сопряжение от трубы к пластине по всему периметру шва. В крупных образцах с прямым штуцером (тип IV) усиление шва снимали незначительно, основное внимание было уделено обработке участков перехода от шва к пластине и к трубе. Радиус закругления в указанных местах составлял 6—7 мм.

|

|

В большинстве крупных образцов с приваренными двусторонними штуцерами (типы IV и V) наплавленный металл со стороны корня шва зачищали заподлицо с трубой резцом или в некоторых случаях абразивным камнем. В малых образцах (тип IV) наплавленный металл со стороны корня шва изнутри трубы не снимали.

В крупных штуцерах (тип VI и VII) поверхность швов обрабатывали с большим радиусом закругления, что обеспечило плавное сопряжение от пластины к трубе. В крупных образцах (тип IV) поверхность швов обрабатывали в местах перехода от шва к пластине и трубе пневматическим молотком, имевшим в качестве инструмента боек со сферической рабочей частью. В малых же образцах (тип IX) местной обработке бойком подвергали лишь границу шва со стороны трубы.

В результате упрочнения поверхности шва в металле возникали сжимающие остаточные напряжения и поверхностный слой приобретал повышенную твердость.

Испытания на выносливость моделей штуцерных соединений и пластин основного металла (типы I—VIII) выполняли на резонансных машинах конструкции ЦНИИТМАШа типа УП-200 (крупные модели) и типа УП-50 (малые модели). Оценивали прочность этих моделей при плоском изгибе по симметричному циклу и условии нагружения пластины, в которую вварен штуцер.

При испытаниях крупных образцов частота вынужденных колебаний составляла от 1000 до 1280 в минуту, малых штуцерных образцов — от 1700 до 2600 кол/мин.

Испытания на выносливость консольных труб, вваренных в плиту (модель типа IX и X), проводили на машине типа ЧУМ-70 конструкции ЦНИИТМАШа при одновременном нагружении четырех труб симметричным изгибом с частотой 750 кол/мин.

Вследствие сложности формы исследуемых штуцерных узлов и разнообразного характера их разрушения при циклических нагрузках трудно установить величины разрушающих напряже ний и сопоставить работоспособность штуцеров. Поэтому оценку несущей способности моделей соединений в данном случае правильнее вести по величине амплитуды изгибающего момента.

Выносливость малых штуцерных моделей определяли обычным методом испытаний на пяти-шести образцах. Затем строили кривые усталости и для каждой серии образцов устанавливали величину амплитуды изгибающего момента, соответствующую пределу выносливости на базе 10® циклов. Выносливость крупных моделей определяли по испытанию для каждой серии трех образцов методом последовательного ступенчатого увеличения нагрузки через каждые 10е циклов до появления первой усталостной трещины. Результаты испытаний приведены на рис. 72 в виде диаграмм в координатах амплитуда изгибающего момента — число циклов нагружения.

Прочность каждой конструкции штуцерного узла оценивали по средней амплитуде максимального разрушающего изгибающего

момента при ступенчатом нагружении (табл. 30). Прочность крупных моделей (серии № 3 и 4) в исходном после сварки состоянии оказалась на 16—18% ниже прочности пластины с отверстием (серия № 2). Сопротивление усталости крупных моделей с приварными штуцерами (тип IV) возрастает в результате применения после сварки различных технологических операций. Так, после высокого отпуска усталостная прочность образцов с необработанной поверхностью шва (серия № 5) повысилась на 44%. Для отпущенных образцов с поверхностью шва, обработанной абразивным камнем, усталостная прочность оказалась несколько пониженной по сравнению с усталостной прочностью отпущенных образцов с необработанной поверхностью шва (серни № 5 и 6).

Усталостная прочность снизилась, несмотря на то что в образцах с зачищенными швами было обеспечено более плавное сопряжение от усиления шва к основному металлу, вследствие чего была уменьшена концентрация напряжений, вызванная формой шва.

|

Продолжение табл. 30 |

|

Пластины изготовлены из стали СтЗ. |

Это следует отнести, видимо, за счет создаваемых при зачистке абразивным камнем растягивающих остаточных напряжений, величина которых может быть значительной.

Наибольшее повышение усталостной прочности соединения с приварным двусторонним штуцером было достигнуто наклепом пневматическим молотком поверхности шва в местах перехода к основному металлу с последующим после наклепа высоким отпуском

Усталостная прочность соединения серии № 7 повысилась на 49% по сравнению с прочностью соединения в исходном после сварки состоянии (серия № 4). Прочность образцов с обработанными швами (серия № 7) превысила на 22% прочность пластины с отверстием и составила 45% от прочности цельной пластины таких же размеров. Крупные модели сварных соединений с косым расположением штуцера относительно пластины (серия № 8) по прочности не уступают моделям сварных соединений с прямым штуцером (серия № 6).

Наибольшей несущей способностью при циклических нагрузках обладают модели штуцеров с трубами, вваренными в пластину с двух сторон без полного проплавления в средней части на величину 1/3 и 1/2 от толщины пластины (серии № 9 и 10). Прочность указанных моделей оказалась на 30—42% выше прочности пластины с отверстием (серия № 2), и составила 59—65% от прочности цельной пластины (серия № 1).

В большинстве случаев в крупных образцах с необработанной поверхностью шва (серии № 4 и 5) трещины усталости возникали в местах, указанных стрелками на рис. 73, а. В образцах с обработанной поверхностью шва (серия № 6) концентрация напряжений уменьшилась, и место расположения трещины переместилось к диаметральному сечению пластины с приваренным штуцером (рис. 73, б). В этих образцах разрушение начиналось не от сварного шва, а с торца трубы.

Аналогичный характер разрушения был и на образцах, в которых швы подвергали местной обработке пневмомолотком (серия № 7). Изломы образцов с косым расположением штуцера начинались от сварных швов и переходили через приваренные трубы. В образцах со штуцером, вваренным в пластину с двух сторон без полного проплавления, изломы усталости также проходили по трубам (рис. 74).

Очаги разрушения у болыпиства образцов с необработанной поверхностью швов (серии № 4 и 5) располагались на поверхности пластины в местах перехода от шва к основному металлу. Трещины усталости распространялись в глубь образца в виде концентрических линий.

При наличии сварочных дефектов в корне шва или незачищен - ной изнутри трубы корневой части шва в крупных образцах с приварными двусторонними штуцерами отмечалось расположение очагов усталостного разрушения от корневой части шва.

|

Рис. 73. Характер усталостного разрушения крупных штуцеров (тип IV) с необработанной (а) и обработанной (б) поверхностями шва (стрелками указаны очаги разрушения) |

|

Рис. 74. Характер усталостного излома крупной модели соединения со штуцером, вваренным в пластину без полного проплавления в средней части (тип VI) |

Во ьсех случаях излом образцов с приваренными двусторонними штуцерами и со штуцером, вваренным в пластину с двух сторон без полного проплавления, проходил по трубе.

Испытания на выносливость малых штуцерных образцов (табл. 31) также показали, что технологические операции (высокий отпуск и механическая обработка поверхности швов), применяемые после сварки, приводят к повышению усталостной прочности образцов на 15 и 24% (серии № 17 и 13).

Наибольшее повышение усталостной прочности (на 41 и 50%) сварных штуцеров дает механическая обработка швов в сочетании с высоким отпуском (серии № 18 и 14). Сварные образцы с приваренными с двух сторон отрезками труб (серия № 15) имели на 50% большую прочность при переменных нагрузках по сравнению с прочностью образцов, в которых труба вварена в пластину с наложением швов с двух сторон пластины (серия № 12).

Эффективным средством повышения усталостной прочности штуцерных соединений (консольных труб, вваренных в плиту) является обработка поверхности шва в месте перехода к трубе пневматическим молотком с использованием инструмента со сферической рабочей частью. Усталостная прочность штуцерных соединений типа IX с упрочненными швами оказалась на 77% выше прочности соединений в исходном состоянии (серии № 16 и 19). О высокой эффективности наклепа также свидетельствует сопоставление изгибающего момента и долговечности двух образцов типа VIII в исходном после сварки состоянии и после упрочнения всей поверхности швов чеканкой бойком [101] (табл. 32).

Результаты испытания на выносливость малых моделей

сварных штуцерных соединений

|

Тип мо дели |

Конструкция соединения |

№ серии испы таний |

Вид термической обработки |

Состояние поверхности шва |

Ампли туда изгибающего момента (на базе 10е циклов), 103 кг см |

|

VIII |

Штуцер вварен в пластину двумя валиновыми |

и |

Нет |

Исходное после сварки |

50 |

|

швами |

12 |

Отпуск при 620° С |

То же |

50 |

|

|

13 |

Нет |

Обработка резцом |

62 |

||

|

14 |

Отпуск при 620° С |

То же |

75 |

||

|

I |

Приварной двусторонний штуцер |

15 |

Отпуск при 620° С |

Исходное после сварки |

75 |

|

IX |

Труба вварена в плиту (фланец) |

16 |

Нет |

То же |

17 |

|

17 |

Отпуск при 620°С |

То же |

19,5 |

||

|

18 |

Отпуск при 620° С |

Обработана резцом |

24 |

||

|

19 |

Отпуск при 620° С- |

Местная обработка границы шва со стороны трубы пневматическим молотком |

30 |

||

|

X |

Труба приварена к плите (фланцу) валиковым швом |

20 |

Отпуск при 620е С |

Исходное после сварки |

18 |

|

Результаты испытания на выносливость малых моделей сварных штуцерных соединений

|

Следовательно, есть все основания считать, что поверхностное упрочнение швов штуцерных соединений является большим резервом повышения их несущей способности при переменных нагрузках.

Наибольшей несущей способностью при испытании на выносливость исследованных различных моделей штуцерных соединений обладает конструкция со штуцером, вваренным в пластину с двух сторон без полного проплавления в средней части на х/з и х/г толщины пластины. В штуцерных узлах со штуцерами, вваренными без полного проплавления, и с приварными двусторонними штуцерами последние укрепляют трубную доску (пластину), ослабленную отверстием.

В результате механической обработки поверхности швов прочность моделей штуцерных соединений возросла на 24—49% по сравнению с прочностью моделей в исходном после сварки состоянии.

Наибольший эффект в повышении прочности малых штуцерных образцов достигнут4применением поверхностного наклепа пневматическим молотком или чеканкой подпружиненным бойком мест перехода от шва к основному металлу. По сравнению с исходным состоянием поверхностный наклеп швов пневматическим молотком соединений с консольными трубами привел к повышению прочности в 1,8 раза.

В табл. 33 приведены •'результаты испытания на усталость различных типов сварных патрубков из мягкой стали при пульсирующей нагрузке “сосудов, а также значения коэффициентов концентрации напряжений, измеренных в точках, обозначенных стрелками В этих точках обычно возникали'трещины усталости. Патрубки (типа 1 и 2) не имели усиления стенки возле отверстия. Сравнение различных конструкций сварных патрубков показывает, что при долговечности 106 циклов и более усиление как

|

Обобщение результатов, полученных при испытании цилиндрических сосудов, содержащих патрубки с различными видами vcилeния [223]

|

с внутренней, так и с наружной поверхности сосуда существенно не изменяет прочности соединения по сравнению с патрубками типа 1.

Симметричное распределение усиления между внутренней и наружной поверхностями (тип 6) повышает усталость соединения. Однако следует отметить высокое значение усталостной прочности и для патрубка без усиления шва (тип 2) при наибольшей долговечности 2-10® циклов.

При малой долговечности (2-Ю4 циклов) наличие усиления благоприятно влияет на сопротивление усталости патрубка вне зависимости от расположения усиления. Наибольшее сопротивление усталости отмечено для патрубков с симметричным усилением.

Следует заметить, что в работе [223] не учитывалось влияние на усталостную прочность патрубков предварительной статической нагрузки сосудов давления.

кгс/мм* узел А

В работе [250] показано влияние величины зазора при установке труб в трубные доски на усталость соединений при переменном изгибе Ra = —0,85 на базе 10е циклое. Вварка труб из стали St 35.29 во фланец из стали St 38в-2 выполнялись в среде С02.

Приварка труб, установленных в трубные доски с зазором AS = 0,2 мм, понизила усталостную прочность на 62,5% по сравнению с соединением, в котором трубы устанавливали без зазора (рис. 75).

При конструировании трубчатых теплообменников важная роль отводится оценке прочности соединений труб в трубных досках. В работе [281 ] дана сравнительная оценка качества восьми различных видив соединений закрепления трубы в трубной решетке при статической и усталостной нагрузках. Эксперименты проводили на 60-тонной универсальной испытательной машине. Максимальные напряжения при переменных нагрузках, отнесенные к поперечному сечению трубы, составляли 25 кгс/мм2, минимальные 5 кгс/мм2 при частоте 600 циклов в минуту.

При статических испытаниях для различных видов шва (рис. 76). разрушающие нагрузки составляли 9000—10 000 кгс. Они соответствуют прочности на разрыв трубы 30x2,5 мм из стали St 35,4 со, ^ 42 кгс/мм2. Испытания на усталость проводили на образце, представляющем собой отдельную трубу, вваренную в пластину

|

Flic. 77. Конструкция образца для испытания на усталость [281] |

размером 100Х 100 мм и толщиной 20 мм (рис. 77). Трубу пригоняли с небольшим допуском по диаметру в отверстие пластины, чтобы исключить дополнительную концентрацию напряжений в месте сварки. Результаты исследований можно разделить на три качественные группы. Первая группа охватывает швы формы D1 и D2, которые исходя из особенностей материала следует применять в особых случаях; эта группа имеет наименьшее сечение сварного шва и показала наименьшую долговечность. Вторая группа охватывает швы формы А1 и А2, которые легко выполнить вручную; эта группа допускает наиболее частую установку труб (с меньшим шагом), вследствие чего обеспечивает хорошее использование оболочки и способствует более благоприятному тепловому обмену, как и форма В. Швы таких форм пригодны для динамических напряжений среднего уровня, как это видно из замеренных циклов (порядка 15 000—16 000).

Наибольшую Долговечность показало исполнение крепления труб С1 и СЗ (третьи группа) с удлиненными сечениями соединения, подвергающегося напряжениям сдвига. Для динамического нагружения швы этой формы являются более качественными. При этом ручное исполнение их значительно труднее, чем для рассмотренных выше форм, и не позволяет допускать небольшой шаг, как швы формы А1 и А2. Швы формы С2 не дали ожидаемых результатов.

Ниже приведены результаты испытания на усталость образцов с различной конструкцией крепления трубы в трубной доске [2811.

Форма швов. ... А1 А2 В Cl С2 СЗ D1 D2

Среднее число циклов

до разрушения, тыс. 16,3 15,5 15,4 32,3 13,2 26,2 2,0 3,8

Опубликовано в

Опубликовано в