Системы классов NC И SNC

27 декабря, 2012

27 декабря, 2012  admin

admin Станки, оснащенные УЧПУ классов NC и SNC, в настоящее время еще достаточно распространены. УЧПУ этих классов — наиболее простые системы управления с ограниченным числом информационных каналов. В составе этих систем отсутствует оперативная ЭВМ, и весь поток информации обычно замыкается на уровне 3-го ранга. Внешним признаком УЧПУ классов NC и SNC является способ считывания и отработки УП.

Системы класса NC. В системах класса NC принято покадровое чтение перфоленты на протяжении цикла обработки каждой заготовки.

Системы класса NC работают в следующем режиме. После включения станка и УЧПУ читаются первый и второй кадры программы. Как только заканчивается их чтение, станок начинает выполнять команды первого кадра. В это время информация второго кадра программы находится в запоминающем устройстве УЧПУ. После выполнения первого кадра станок начинает отрабатывать второй кадр, который для этого выводится из запоминающего устройства. В процессе отработки станком второго кадра система читает третий кадр программы, который вводится в освободившееся от информации второго кадра запоминающее устройство, и т. д.

Основным недостатком рассмотренного режима работы является то, что для обработки каждой следующей заготовки из партии системе ЧПУ приходится вновь читать все кадры перфоленты, в процессе такого чтения нередко возникают сбои из-за недостаточно надежной работы считывающих устройств УЧПУ. В результате отдельные детали из партии могут оказаться бракованными. Повышенная вероятность сбоев в системах класса NC объясняется также очень большим числом кадров перфоленты, поскольку для работы таких систем в программе должно быть записано каждое элементарное действие станка. Кроме того, при таком режиме работы перфолента быстро изнашивается и загрязняется, что еще более увеличивает вероятность сбоев при чтении. Наконец, если в кадре записаны действия, которые станок выполняет очень быстро, то УЧПУ за это время может не успеть прочитать следующий кадр, что также ведет к сбоям.

'Первые контурные УЧПУ класса NC для упрощения, удешевления и увеличения надежности выполняли с вводом декодированной программы, записанной на магнитной ленте [38], которая являлась промежуточным программоносителем. В зависимости от типа привода подачи декодированную программу представляли или последовательностью импульсов (унитарного кода), или фазомодулиро - ванным сигналом. Программа для станков с магнитной ленты записывалась в

|

Рис. 2.14. Схема управления станком с силовым шаговым двигателем |

|

© © © |

|

I J 1 |

|

Фольга |

Два этапа. Сначала подготовленную управляющую программу записывали на перфоленту и далее с перфоленты вводили в интерполятор, размещенный отдельно от станка. В интерполяторе числовая форма программы преобразовывалась в унитарный код и в виде последовательности импульсов (или фазомодулирован - ного сигнала) записывалась на магнитную ленту. Последняя являлась программой для станка, имеющего соответствующее считывающее устройство. Редактирование УП приводило к ее изменению на исходной перфоленте и повторной записи (перезаписи) на магнитную ленту.

На программах с магнитной лентой работают ряд станков с ЧПУ первых выпусков. Все они, как правило, построены на шаговых двигателях (ШД) и имеют два исполнения: с силовым ШД и с несиловым ШД (шаговым преобразователем). В последних поворот ШД служит задающим сигналом для гидравлического или электрического следящего при - , вода.

Особенностью шаговых СЧПУ является то, что они работают, как правило, по разомкнутой схеме управления.

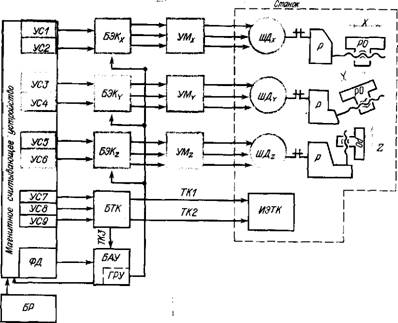

Упрощенная схема управления станком с силовым ШД показана на рис. 2.14.

УЧПУ станком работает от магнитной ленты. Оно позволяет одновременно управлять станком по трем координатам (X, У, Z) и формирует в соответствии с программой три технологические команды. Программоносителем является девятидо- рожечная магнитная лента, на которой записана декодированная информация в импульсах. Система преобразует эту информацию в электрические импульсы и распределяет по обмоткам шаговых двигателей (основная функция), а также воздействует на электромагнитные муфты, электромагниты и пр. (дополнительные функции). Система может работать в двух режимах: автоматическом (от программоносителя) и ручном (от органов управления, расположенных на пульте) .

В автоматическом режиме для считывания информации с магнитной ленты используется магнитное считывающее устройство, в котором с помощью магнитной головки, состоящей из девяти катушек, программа обработки детали задается определенной последовательностью электрических импульсов.. Информация для перемещения по одной координате считывается с двух дорожек (прямой и обратный ход). На девяти дорожках

магнитной ленты программа распределяется следующим образом: дорожки 1 и 2 — координата Х дорожки 3 и 4 — координата У; дорожки 5 и 6 — координата Z; дорожки 7 и 8 — технологические команды (ТК1 и ТК2); дорожка 9 — сигнал «конец программы» (технологическая команда ТКЗ). Счет дорожек ведут сверху вниз. Начало каждой программы маркируют полоской из мягкой алюминиевой фольги, которую наклеивают на тыльную сторону ленты. Марки считываются фотодатчиком ФД, который формирует сигнал «начало программы». Электрические сигналы с катушек магнитной головки поступают на девять усилителей считывания УС1—УС9, усиливаются и направляются в блоки электронных коммутаторов БЭК и блок технологических команд ВТК-

В блоках электронного коммутатора происходит формирование импульсов в прямоугольные, вырабатывается признак направления перемещения (прямой и обратный ход). Последовательно поступающие импульсы распределяются по трем фазам шеститактной схемы коммутации.

С выхода электронного коммутатора импульсы поступают для усиления на усилители мощности УМ и далее на обмотки шагового двигателя.

Информация о соответствующих технологических командах (в виде импульсов) поступает в блок технологических команд, где преобразуется в постоянные напряжения, включающие электромагнитные реле, контактами которых замыкаются цепи исполнительных элементов технологических команд (ИЭТК). Первая и вторая технологические команды (ТК1, ТК2) предназначены для использования на станке. Третья технологическая команда (ТКЗ — «конец программы») поступает в блок автоматического управления БАУ.

Блок автоматического управления предназначен для автоматического управления лентопротяжным механизмом магнитного считывающего устройства, он также содержит генератор ручного управления ГРУ для работы системы в ручном режиме.

Блок регулирования БР предназначен для изменения скорости протяжки магнитной ленты, а следовательно, частоты вращения шаговых двигателей.

В ручном режиме работы от генератора ручного управления ГРУ импульсы с различной частотой следований (по заданию с переключателей, расположенных на пульте управления) или одиночные импульсы поступают на вход выбранного блока электронного коммутатора БЭК• Далее информация преобразуется так же, как при автоматическом режиме работы.

В станке вращательное движение выходного вала шагового двигателя (ШДХ, ШДу, ШД7) через редуктор Р передается на рабочий орган РО с помощью безлюфтовых механических передач с высоким КПД. Элементарное перемещение рабочего органа, т. е. цена одного импульса, составляет 0,01—0,05 мм.

Рассмотренная схема сравнительно проста. Недостатком ее является низкое быстродействие (приемистость ШД обычно не более 0,6—1 кГц) '. Низкая приемистость не позволяет развивать большие скорости (при цене импульса 0,01 мм максимальная скорость 10 мм/с).

Шаговые системы программного управления с силовым ШД удобно применять для автоматизации процессов, протекающих с невысокими скоростями и умеренными требованиями по точности. В отечественной промышленности они нашли применение в электроэрозионных станках, в некоторых конструкциях координатографов, для управления лентопротяжными механизмами, а также в программных командоаппаратах гальванических автоматов.

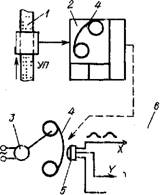

Для шаговых систем программного управления с несиловым ШД (рис. 2.15) программа, записанная на перфоленте /, поступает в выносной интерполятор 2, где она перезаписывается на магнитную ленту 4 в виде последовательности импульсов (в унитарном коде).

Частота введенных импульсов определяет скорость движения рабочего органа. Вводя по каждой координате станка перемещения импульсами в количествах

1 Освоен выпуск силовых шаговых двигателей с увеличенной степенью быстродействия, имеющих приемистость не менее 16 кГц.

|

Лл |

||

|

—•» |

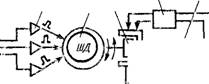

И с частотой, пропорциональными требуемым размерам и скоростям перемещений, можно заставить инструмент и заготовку непрерывно перемещаться по траектории, необходимой для обработки детали. При импульсном вводе числовой программы задача привода сводится к восприятию электрического импульса и отработке его с усилием, необходимым для перемещения рабочего органа станка. В УЧПУ станка м, агнитная лента перемещается лентопротяжным механизмом 3 относительно магнитной считывающей головки 5. Формирование импульсов и разделение их по полярности осуществляется в фазочувствительном выпрямителе 6, с выхода которого импульсы поступают в коммутатор 7. Там они распределяются по трем фазам и, усилившись в усилителях мощности 8, попадают на обмотки статора шагового двигателя 9. Угол поворота выходного вала ШД пропорционален количеству импульсов, а скорость поворота — частоте следования импульсов. В системе шаговый двигатель выполняет функции управляющего элемента гидроприводом, имеющего золотник 10, гидроусилитель 12 и элемент обратной связи 11. Поворот вала ШД приводит в действие гидросистему. Вал гидроусилителя через редуктор 13 связан с ходовым винтом рабочего органа 14. В системе большему повороту золотника 10 соответствуют большие частоты вращения выходного вала гидроусилителя.

|

ФСУ |

|

Z | Аналогично X |

В рассмотренной системе сочетание маломощного быстродействующего ШД с гидроусилителем момента позволяет получить приемистость до 2—8 кГц. В этих СПУ шаговый привод выполняет функцию преобразователя дискретной информации в поворот вала, а гидроусилитель момента (за счет линии обратной связи) осуществляет слежение за механическим движением вала ШД.

Преобразование дискретной информации — сложная задача, так как сопровождается мгновенными девиациями частот, поступающих на вход шагового привода. Не менее важной задачей в разомкнутой системе является передача импульсных сигналов. Эти задачи можно решить предельно возможным расширением диапазона рабочих частот и уменьшением дискретности шаговопщривода. Для этого применяют шагов^£;'-;фвигате - ли с большим числом фаз (До;'пяти), блоки управления с многоконтактными электронными коммутаторами и значительным формированием электромагнитных переходных процессов.

В качестве силовых следящих приводов в шаговых СПУ с несиловым ШД можно применять электрические и гидравлические следящие приводы.

|

Рис. 2.15. Принципиальная схема шаговой СПУ С гидроусилителем момента |

|

9 Ю |

|

11 12 |

|

U о о Or |

Шаговые СПУ с несиловым ШД нашли применение в пультах управления ПРС-2-60, ПРС-4А, «Контур 2П-67», «Контур ЗП-68», «Контур 4П-68», УМС-2, УМС-402. Эти системы использовались для управления фрезерными и токарными

станками, газорезательными, сварочными автоматами и другим технологическим оборудованием.

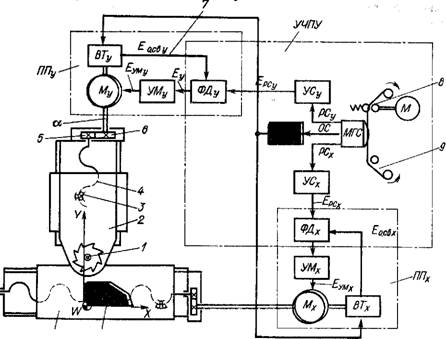

В СЧПУ с магнитной лентой возможно представление УП в аналоговом виде. В таком станке (рис. 2.16) УП представлена магнитными дорожками на магнитной ленте, причем степень намагниченности поля ленты вдоль дорожки изменяется по синусоидальному закону. Фреза 1 установлена на ползуне 2, Имеющем поперечное перемещение (по оси У) "от привода Му. Заготовка 10 Закрепляется на с-толе 11, продольное перемещение которого (по оси X) обеспечивается приводом Мх. Станок имеет систему наладки фрезы по оси Z (ось Z перпендикулярна к плоскости XWY).

Для программы перемещений по осям X и У предназначены независимые дорожки РСУ и РСХ магнитной ленты, записываемые параллельно с центральной (опорной) дорожкой, на которую наносится так называемый опорный сигнал ОС. Этот сигнал наносится в процессе записи программы путем подачи на головку непрерывного синусоидального электрического сигнала с определенной частотой coo, например 250 Гц. Числовая форма программы (перемещения по осям X и У, выраженные числом импульсов в единицу времени) при записи рабочих дорожек преобразуется в сдвиг фаз сигнала этих дорожек относительно опорного сигнала на величины <ру и ср*. При этом одному импульсу соответствует сдвиг фазы рабочей дорожки на определенный угол. Для записи программы на магнитную ленту служит специальный импульсно-фазовый преобразователь, находящийся в выносном записывающем устройстве.

|

11 10 ' Рис. 2.16. Схема управления фрезерным станком фазовой СЧПУ |

При работе станка (рис. 2.16) магнитная лента 9 (с нанесенной программой) протягивается механизмом 8 с постоянной скоростью (например, 50 мм/с). Многоканальная магнитная головка МГС Считывает сигналы на каждой дорожке ленты по линии А—А (рис. 2.17). Опорные ОС и рабочие РСХ и РСУ сигналы, считанные с магнитной ленты, выдаются головкой в виде сигналов переменного тока частотой 250 Гц и напряжением 5—10 мВ. Эти сигналы усиливаются

В усилителях УСо, УСХ и УСу (см. рис. 2.16). Сигналы с УСХ и УСу поступают в фазовые дискриминаторы соответственно ФДХ и ФДУ, а сигнал с УС0 — во вращающиеся трансформаторы ВТХ и ВТУ на роторные обмотки.

Рассмотрим работу привода подач ППу поперечной координаты Y при равных частотах рабочего РСУ и опорного ОС сигналов (шрс =ш0) и разности фаз сигналов на рабочей и опорной дорожках магнитной ленты. Опорный сигнал ОС от магнитной головки считывания МГС, пройдя усилитель УСо, поступает в фазовый дискриминатор ФДУ не непосредственно, как рабочий сигнал РСУ, А через вращающийся трансформатор ВТ у. Последний представляет собой датчик положения, электрический угол а' которого на выходе изменяется пропорционально углу а поворота его вала. Если на обмотки статора вращающегося трансформатора подавать синусоидальное напряжение с частотой и о при нулевом угле разворота ротора (а = 0), то на обмотках ротора будет трансформироваться напряжение той же частоты без фазового сдвига. При повороте ротора вращающегося трансформатора на угол а выходное напряжение будет сдвигаться на равный этому повороту электрический угол а'. Вал вращающегося трансформатора соединяется с валом силового двигателя Му (непосредственно или через зубчатую передачу). При нулевом положении вала вращающегося трансформатора ВТУ опорный сигнал без изменений поступает по каналу 7 в фазовый дискриминатор ФДу, на выходе которого формируется управляющий сигнал Еу постоянного тока, величина которого пропорциональна разности фаз ц>у между опорным и рабочим сигналами переменного тока, а знак определяется знаком сдвига фазы. Увеличенный в усилителе мощности УМу управляющий сигнал ЕумV поступает в приводной двигатель My.

Усилитель мощности управляет количеством энергии, поступающей в двигатель. При изменении управляющего сигнала Еу на входе усилителя мощности от нуля до максимума изменяется частота вращения Qy двигателя и, следовательно, скорость подачи. Для идеализированного привода

®« = КуМуЕу>

Где /СуМ — коэффициент усиления привода.

В рассматриваемом случае на выходе усилителя мощности УМу образуется количество энергии, пропорциональное величине сигнала Еу, а значит, разности фаз <ру между рабочим и опорным сигналами на магнитной ленте, причем знак его соответствует знаку ц>у. Вследствие этого вал двигателя Му начинает вращаться и посредством шестеренной передачи 6, 5, винта 4 и гайки 3 ползун 2 И фреза 1 начнут перемещаться вниз. В процессе движения поворачивается вал вращающегося трансформатора ВТУ, В связи с чем в канал 7 поступает сигнал обратной связи по положению, равный опорному сигналу ОС, сдвинутому на угол а'. Замкнутый контур, состоящий из фазового дискриминатора ФДу (устройство, сравнивающее управляющий сигнал с сигналом обратной связи, т. е. заданное перемещение с фактически отработанным), усилителя мощности УМу, двигателя Му, приводящего рабочий орган в движение, вращающегося трансформатора ВТу (датчик обратной связи по положению, преобразующий перемещения рабочего органа в сигналы того же вида, что и управляющий сигнал) и линии обратной связи 7, образует следящий по положению привод подачи. По мере увеличения угла а'у и приближения его к величине ц>у будут уменьшаться управляющий сигнал Еу на выходе фазового дискриминатора, а значит, и мощность на выходе усилителя мощности УМу. В итоге наступит момент, когда величины ц>у и а'у сравняются настолько, что мощность, подводимая к двигателю, станет недостаточной для вращения двигателя Му и поперечная подача прекратится. Таким образом, путь, который пройдет ползун, будет пропорционален сдвигу фаз фу между рабочим и опорным сигналами.

Как видно из схемы, на входы фазового дискриминатора каждой координаты перемещения подаются рабочий сигнал ЕРС и сигнал обратной связи Е0.Св (индексы координат опущены):

EpC=Vmaxsin ((W + ф);

£о. св= Ј/maxCOS ((Й0<+ <*'),

Где ф — фазовый угол, соответствующий заданному перемещению SBX, Ф = = (2n/^)SBX; ^Ф—угловое перемещение рабочего органа, соответствующее изменению фазы датчика обратной связи.

Полагая а' = а, т. е. электрический угол а' на выходе вращающегося трансформатора равным механическому углу а поворота ротора этого трансформатора, получаем

А' = (2л/<ф) SBblx.

Тогда

£рс = /Сф. д(ф —а') = K(SBX — S вых),

Где Кф. д — коэффициент усиления фазового дискриминатора.

Таким образом, величина сигнала на выходе фазового дискриминатора пропорциональна ошибке между заданным программой SBX и фактически отработанным 5ВЫх перемещениями рабочего органа координаты станка.

При программировании на магнитной ленте рабочий сигнал можно записать и таким образом, чтобы непрерывно изменялся сдвиг фаз ф между рабочим и опорным сигналами при протягивании магнитной ленты относительно магнитной головки считывания, например путем изменения частоты рабочего сигнала от шо до шpQ. Сдвиг фаз между рабочим и опорным сигналами будет изменяться во времени пропорционально разности этих частот, т. е. (coPC—шо)T, В результате вал двигателя будет вращаться, а рабочий орган станка перемещаться со скоростью, пропорциональной разности указанных частот, причем направление перемещения определится знаком разности частот рабочего и опорного сигналов.

Аналогично работает и привод подач ППХ продольного перемещения.

Таким образом, фазовая СЧПУ станка представляет собой комплекс следящих приводов с дополнительными устройствами, необходимыми для протягивания магнитной ленты, считывания с нее сигналов и их усиления, конструктивно оформленными в виде пульта программного управления.

Переход к микросхемам с малой и средней степенью интеграции снизил стоимость УЧПУ с интерполятором. Это позволило исключить промежуточный программоноситель (магнитную ленту) из системы управления станками, расширить состав технологических команд, включая коррекцию размеров, положения и траектории инструмента.

Развитие систем класса NC привело к созданию УЧПУ с целым рядом дополнительных режимов. Эти УЧПУ, структура которых предполагает наличие достаточно большого числа информационных каналов (табл. 2.1, третье поколение), обеспечивают диагностику ошибок ввода программы, определяют сбои устройства, реализуют режимы автоматического и покадрового ввода программы, поиски кадра, ручное управление, автоматическую установку системы в исходное положение и др. Программа может быть задана как в абсолютных размерах, так и в приращениях. В УЧПУ третьего поколения наряду с увеличением скорости перемещения для контурных и универсальных устройств введен режим резьбонарезания, расширены технологические команды, кодируемые в коде ИСО-7 бит. Устройства с расширенными функциями имеют выход на канал связи с ЭВМ верхнего уровня,.систему визуального отображения информации. В настоящее время все станки с УЧПУ класса NC выпускаются с встроенным интерполятором и работают непосредственно

От перфоленты, однако выпуск таких станков резко сокращен.

Системы класса SNC. Эти системы сохраняют все свойства систем класса NC, но отличаются от них увеличенным объемом памяти.

Системы класса SNC, позволяют прочитать все кадры программы и разместить информацию в запоминающем устройстве большой емкости. Перфолента читается только один раз перед обработкой всей партии одинаковых деталей и поэтому мало изнашивается. Все заготовки обрабатываются по сигналам из запоминающего устройства, что резко уменьшает вероятность сбоев, а следовательно, и брак деталей. Системы SNC позволяют осуществлять однократный ввод управляющих программ при длине перфоленты от 40 до 310 м.

Особенности систем классов NC и SNC. Системы классов NC и SNC относятся к устройствам с постоянной структурой, имеющим схемную реализацию алгоритмов работы [53]. Устройства этих классов выпускаются с начала освоения ЧПУ для различных групп станков и относятся к первому, второму и третьему поколениям УЧПУ (табл. 2.1). К УЧПУ классов NC (SNC) относятся устройства типов «Контур 2ПТ», Н22 — для токарных станков; «Контур ЗП», НЗЗ, Н55 — для фрезерных; «Размер 2М», Г132 — для координатно-расточных; П111М, П111—для шлифовальных; «Контур 2П-67» — для электроэрозионных и др.

Кодированная программа вводится на перфоленте. Кроме того, отдельные команды могут быть введены с пульта управления УЧПУ или с панели управления станком (рис. 2.18). Информация с перфоленты через блоки ввода и декодирования поступает в память. (Для станков с УЧПУ класса SNC в память с перфоленты записывается вся программа) . При работе станка в автоматическом режиме команды программы, обработанные интерполятором, через блоки управления поступают к приводам Дх, Ду, Дг, Дш и др. Скорость приводов регулируется по данным системы обратной связи, например по сигналам тахогенератора (Тгх, Тгу, Тг2, Тгш и др.), а перемещения (для приводов подач) — по данным путевых датчиков перемещения ПД.

Опубликовано в

Опубликовано в