Ремонт гидравлических приводов

3 марта, 2013

3 марта, 2013  admin

admin Наиболее распространенными неисправностями, встречающимися в процессе эксплуатации гидроприводов, являются следующие:

1). Отсутствие требуемого давления в системе нагнетания вследствие ненормальной работы насоса или предохранительных клапанов, негерметичности маслопровода.

Чаще нарушается нормальная работа предохранительных клапанов, поэтому выявление причины данной неисправности начинают с предохранительных клапанов, для чего проверяют слив масла в бак через клапаны в момент работы насоса. Наличие слива показывает, что давления в системе нет вследствие того, что золотник предохранительного клапана находится в открытом положении из-за засорения демпфирующего отверстия, попадания посторонних предметов под шарик клапана, заедания направляющей шарика (шарик не находится под воздействием пружины), ослабления пружины клапана.

Если масло через клапаны не сливается, причины надо искать в неисправности насоса или маслопровода. Частичное снижение давления масла в системе возникает вследствие внешних утечек из насоса по валу из-за износа сальниковых уплотнений.

2) . Шум в гидросистеме вследствие засорения всасывающего трубопровода или фильтра; подсоса воздуха во всасывающем трубопроводе или по валу насоса; плохого закрепления корпуса насоса; несоосности установки насоса и электродвигателя; нежесткого закрепления трубопроводов.

3) . Неравномерное (с рывками) движение механизмов оборудования, приводимых гидроцилиндрами, может быть из-за наличия воздуха в гидросистеме; перекоса уплотнений штоков цилиндров; неравномерной подачи масла насосом; недостаточного давления в сливной полости цилиндра; регулировки предохранительного клапана на давление, близкое к давлению при рабочем ходе (в этом случае при незначительном повышении давления клапан может периодически открываться и пропускать масло в бак).

4) . Чрезмерное нагревание масла в гидросистеме вследствие повышенного давления в системе нагнетания; большей производительности насоса, чем указано в паспорте.

5) . Колебание давления в системе из-за наличия воздуха в системе; недостаточного уровня масла в баке; неравномерной подачи масла в систему поршневыми или лопастными насосами вследствие заедания поршней или лопаток; при такой работе лопастного насоса колебание давления происходит от максимального значения до нуля.

Практика эксплуатации оборудования предприятий молочной промышленности показала, что гидравлический привод длительное время работает без ремонта. Однако различные узлы гидропривода имеют разные сроки работы. Например, контрольно-регулирующие устройства изнашиваются после 3-4 лет эксплуатации, лопастные и шестеренчатые насосы - после 1-1,5 лет эксплуатации, гидроцилиндры - после 8-10 лет эксплуатации. Основной причиной преждевременного выхода из строя различных узлов гидроприводов является работа на загрязненном и некачественном масле, а также отсутствие должного контроля за состоянием гидропривода и несоблюдение правил эксплуатации.

Узлы гидроприводов по общности технологии ремонта можно разделить на следующие группы: насосы; цилиндры; гидравлическая аппаратура.

Гидравлические приводы ремонтируют в мастерских, оснащенных соответствующим оборудованием, приспособлениями и инструментом.

Ремонт насосов. В шестеренчатых насосах изнашиваются торцы и боковые поверхности зубьев шестерен, подшипники, втулки, прокладки, уплотнения, а также корпус. При ремонте шестеренчатого насоса изношенные детали ремонтируют различными способами или заменяют новыми.

Наиболее сложен ремонт корпуса насоса. Корпус насоса, изнашивается в зоне работы шестерен со стороны камеры всасывания. Внутренние поверхности корпуса при ремонте растачивают, снимая слой металла не более 0,2 мм, затем их шлифуют. Если при расточке приходится снимать довольно толстую стружку, то корпус можно отремонтировать за счет использования вставных гильз с толщиной стенок не менее 3 мм; их запрессовывают в корпус и у торцов припаивают к его стенкам медно-цинковым припоем; затем гильзы по наружному диаметру растачивают под номинальный или ремонтный размер. В некоторых случаях износ корпусов насосов можно компенсировать за счет установки новых шестерен.

Изношенные зубья шестерен насосов ремонтируют наплавкой с последующим шлифованием под соответствующий ремонтный размер. При ремонте зубчатых колес с небольшим износом по профилю зубьев и их наружному диаметру (между зубьями сцепляющихся колес проходит щуп толщиной до 0,1 мм) ограничиваются шлифованием торцов колес до устранения следов износа.

Отремонтированные или новые зубчатые колеса шестеренчатых насосов, установленные взамен изношенных, не должны иметь биение более 0,04 мм, а отклонение от параллельности между зубьями и осью отверстия не должно превышать 0,03 мм.

Зазоры между торцами колес и вкладышами, а также между головками зубьев колес и внутренней поверхностью корпуса должны быть в пределах 0,03-0,05 мм.

В лопастных насосах больше всего изнашиваются ротор, лопатки, диски, статорное кольцо, уплотнения, а также шарикоподшипники.

При ремонте ротора восстанавливают параллельность стенок пазов, шлифуют изношенные шейки и торцы. Пазы с износом не более 0,05 мм ремонтируют вручную при помощи абразивного порошка с последующей доводкой шлифовальной пастой. Предельно допустимая непараллельность стенок пазов 0,02 мм. Биение торцов ротора на радиусе 40 мм должно быть в пределах 0,015-0,02 мм.

Изношенный ротор целесообразнее не заменять, а ремонтировать, так как изготовление нового ротора связано со значительными трудностями.

Лопатки могут работать до износа по высоте на 1/3 и по ширине не более чем на 0,01 мм ширины ротора. При износе по высоте менее 1/3 и соответствии размеров ротора и его пазов, лопатки можно оставить для дальнейшей работы, но с них снимают заусенцы и вставляют их в пазы обратной стороной. Вновь изготовленные лопатки подбирают по размерам, притирают индивидуально по пазам. Лопатки в пазы должны входить с зазором 0,015-0,02 мм.

Боковые диски, имеющие риски, неравномерную выработку втулочных отверстий более чем на 0,1 мм, притирают или протачивают и притирают. При этом толщина диска не должна снижаться более чем на 1 мм против первоначальных заводских размеров. Увеличенные втулочные отверстия восстанавливают путем запрессовки новых бронзовых втулок.

Изношенные статорные кольца целесообразнее заменять новыми, так как после установки кольца, отремонтированного путем шлифования внутреннего профиля, снижается производительность насосов.

Ремонт штоков, поршней и силовых цилиндров. При ремонте гидроцилиндров штоки, имеющие на рабочей поверхности

задиры, царапины или забоины, не превышающие по длине 4 мм и глубине 1,5 мм, заливают припоем ПОС-ЗО, ГОСТ 21931-76 с последующей зачисткой. При наличии на рабочей поверхности штока большого количества царапин глубиной 0,5 мм штоки шлифуют с последующим хромированием или полированием. Овальность и конусообразность штока допускается в пределах 0,01-0,02 мм.

В процессе работы гидросистемы изнашивается наружная поверхность поршней.

Изношенные поверхности поршней наплавляют бронзой и обрабатывают на токарном станке до номинальных размеров. При больших износах (более 0,45 мм) рабочую поверхность поршня протачивают на 5 мм, а затем изготовляют из бронзы кольцо, которое напрессовывают на проточенную поверхность поршня. После напрессовки кольцо завальцовывают на токарном станке и протачивают до номинальных размеров.

|

Для изготовления манжет, применяемых в гидроприводах технологического оборудования, применяют высококачествен- |

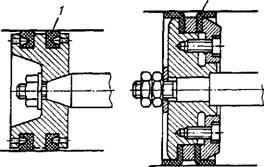

Резиновые кольца и различные манжеты (рис. 12.7), уплотняющие зазор между поршнем и цилиндром, в процессе эксплуатации требуют периодической замены. Материалом для изготовления колец служит специальная маслобензостойкая резина. Изготовление резиновых колец сводится к приданию сырой резине в специальном приспособлении (пресс-форме) определенной формы, а затем путем нагревания в этой пресс-форме резине придают определенные свойства (процесс вулканизации). При замене уплотняющее кольцо надевают с помощью специального конуса - расширителя.

|

|

|

2 |

|

1 Рис. 12.7. Конст |

|

Рукция поршней и уплотнений: 1 - уплотняющее кольцо, 2 — кожаные манжеты |

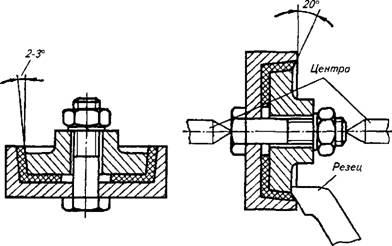

Ные хорошо дубленые кожи. Из кожи вырезают требуемых размеров заготовку, размягчают ее и пропитывают жировой смесью следующего состава: 75% церезина, ГОСТ 2488-79; 15% технического вазелина и 10% индустриального масла 20. Иногда для пропитки кожи пользуются только одним парафином. Смесь или парафин разогревают до температуры 90-95 °С, заготовки манжет опускают в расплавленную смесь и пропитывают ею в течение 10-30 мин.

После пропитки заготовку помещают в пресс-форму (рис. 12.8) и сжимают ручным прессом или болтом. Кожаные манжеты при малых давлениях масла обеспечивают лучшее уплотнение, если прилегают к обработанной поверхности цилиндра гладкой стороной; при средних и высоких давлениях масла манжета должна прилегать шероховатой стороной кожи. Излишек кожи по высоте (при вырезании заготовки этот излишек необходимо предусматривать) срезают резцом на токарном станке, устанавливая пресс-форму с манжетой в центрах. Срез края манжеты делают под углом 20-30°, вследствие чего при установке манжеты в цилиндр под действием давления масла края манжеты надежно уплотняют поверхности. Перед сборкой манжета смазывается маслом.

|

Рис. 12.8. Пресс-форма для кожаных манжет |

При износе цилиндров появляются овальность отверстий гильзы, задиры и риски на поверхности отверстия. Это может вызвать заклинивание поршня и резкое увеличение внутренних утечек в цилиндре.

При ремонте гидравлических систем после промывки цилиндра его необходимо тщательно осмотреть и измерить штихмасом с индикатором в двух диаметрально противоположных точках. Эллипсность цилиндра должна быть не более 0,02 мм, разница в диаметре цилиндра на длине 1 ООО мм не должна превышать 0,03 мм, предельно допустимая бочкообразность и вогнутость 0,03 мм. Продольные риски на внутренней поверхности цилиндра не допускаются. Чистота поверхности отверстия должна быть не ниже 9-10-го класса.

Изношенные внутренние поверхности цилиндров растачивают под ремонтный размер. Расточку производят за несколько проходов на токарных станках. После растачивания обработанную поверхность полируют войлочными или фетровыми кругами с использованием абразивного порошка очень малой зернистости. Для цилиндров небольшого диаметра достаточную точность дает обработка развертыванием в два или три прохода.

Ремонт гидравлической аппаратуры. Надежность, чувствительность и точность регулирования гидравлической аппаратуры во многом зависят от зазоров в сопрягаемых подвижных соединениях, которые в процессе эксплуатации увеличиваются. Увеличение зазоров сопровождается износом скользящих и вращающихся деталей. Кроме того, на характер работы элементов гидроаппаратуры влияет засорение узких щелей и отверстий малого диаметра.

Детали гидравлической аппаратуры можно разделить на группы: корпуса; плунжеры распределителей, дроссели и краны; конические клапаны; пружины.

При ремонте корпусных деталей рабочие поверхности отверстий восстанавливают так же, как и другие посадочные поверхности. При этом основной операцией является притирка или развертывание.

Более сложной операцией является восстановление отверстий, ступенчатой формы (у золотниковых распределителей), особенно при обработке развертками, так как следует обеспечить соосность ступеней отверстия. Развертывание таких отверстий производят следующим образом: развертывают отверстие, имеющее наибольшую длину, а затем развертывают второе отверстие. Притирку ступенчатых отверстий также производят за два приема: вначале притирают отверстие с наибольшей длиной, а затем для обеспечения соосности притирают другое отверстие.

Направление развертке или притиру обычно обеспечивает стальная втулка, которая насаживается на цилиндрическую часть конца или хвостовика развертки или притира.

Изношенные плунжеры распределителей, дросселей и кранов заменяют новыми, так как после исправления поверхностей отверстий зазор увеличивается.

Ремонт шариковых клапанов начинают с разборки, тщательной промывки их частей, продувки или прочистки отверстия и лишь после этого приступают к выявлению дефектов.

Если шарик смят или изношен, его заменяют новым.

Пружины в процессе работы получают усталостную осадку, что приводит к изменению их первоначальной характеристики и нарушению нормальной работы клапанов. Особенно большое влияние на работу клапанов оказывает осадка нерегулируемых пружин. Такие пружины, имеющие осадку, необходимо заменять. Восстанавливать пружины растяжением не рекомендуется. При замене пружин важно подобрать новую пружину из такого же материала, такой же длины и шага.

Опубликовано в

Опубликовано в