Рекомендации по выбору МНК

29 февраля, 2016

29 февраля, 2016  admin

admin В табл. 1 и 2 приведены некоторые рекомендации по выбору МНК - В табл. 1 по вертикали перечислены основные виды дефектов металла и изделий, а по горизонтали — методы НК, с помощью которых эти дефекты можно выявить. В табл. 2 показана применимость МНК для контроля качества материалов и изделий в зависимости от рассмотренных факторов.

Как видно, МНК не равноценны по своим возможностям и в зависимости от чувствительности и специфических особенностей обладают большими или меньшими возможностями.

Так, например, магнитные методы могут быть применены только для контроля изделий, изготовленных из ферромагнитных материалов, на наличие поверхностных и подповерхностных дефектов. Капиллярные — для контроля изделий, изготовленных из любых материалов на наличие только поверхностных дефектов. Радиационные методы позволяют решать комплекс задач; контролировать сварные соединения, обнаруживать внутренние дефекты в любых материалах и давать информацию о правильности монтажа в закрытых конструкциях.

Наибольшими возможностями из всех МНК облада-

ют акустические методы, которые имеют высокую чувствительность, надежны и просты в применении. Контроль с их помощью является более производительным по сравнению с другими МНК.

Учитывая критерии на отбраковку, чувствительность и специфику методов (табл. 1 и 2), выбирают методы и средства НК для применения. При равной чувствительности предпочтение отдается методу, более простому по применению и обладающему большей достоверностью результатов контроля, производительностью и доступностью.

В СССР и за рубежом широко проводят работы по совершенствованию существующих и созданию новых акустических приборов ультразвукового и звукового диапазонов и методик контроля для нужд промышленности. Это способствует более широкому их внедрению в практику контроля качества полуфабрикатов и готовых изделий, позволяет увеличить номенклатуру контролируемых объектов, повысить производительность за счет механизации и автоматизации процессов контроля.

Несмотря на достигнутые успехи в развитии акустических методов контроля, можно с уверенностью утверждать, что их возможности не исчерпаны. Совсем недавно считали, что ультразвуковой эхо-метод может быть применен только для контроля крупногабаритных изделий простой формы на наличие внутренних (глубинных) дефектов. Проведенные автором исследования позволили расширить области применимости ультразвукового контроля. Они показали, что этот метод может быть с успехом применен для выявления внутренних и поверхностных дефектов в деталях небольших размеров, сложной конфигурации, имеющих защитные покрытия и расположенных в труднодоступных местах.

В настоящее время особенно актуален контроль материалов и полуфабрикатов в условиях производства и готовых изделий в условиях эксплуатации. Это вызвано Необходимостью существенного повышения надежности элементов высоконагруженных машин. Одним из наиболее подходящих для этой цели является эхо-метод.

На основе отечественных и зарубежных литературных Материалов и исследований автора здесь рассмотрены физические основы, методики контроля и области применения ультразвуковой дефектоскопии.

|

Таблица 2. Рекомендация по выбору

|

|

на поверхности |

в подповерхностном слое |

в глубине металла |

под слоем защитного покрытия |

1 в условиях производств 1 ва і |

в условиях эксплуатации |

при ремонте |

Чувствительность метода |

|

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

+ |

+ |

+ |

— |

+ |

— |

— |

Внутренние дефекты площадью 0,5 мм2 и более |

|

+ |

— |

+ |

— |

— |

— |

||

|

+ |

+ |

4" А |

+ ' |

"I" |

+ |

+ |

Поверхностные трещины протяженностью от 1 мм, глубиной от 0,01— 0,05 мм, шириной раскрытия ~ 0,001 мм |

|

+ |

+ |

+ |

— |

+ |

— |

— |

— |

|

+ |

_ |

— |

+ |

+ |

+ |

-- 1 ‘ |

|

|

+ |

+ |

+ |

Непроклей, непропай общей площадью >16 мм2 |

||||

|

— |

— |

+ |

— |

+ |

— |

— |

— |

|

+ |

+ |

+ |

+ |

, + |

+ |

Трещины протяженностью от 0,3 мм, шириной раскрытия 0,001 мм, глубиной 0,01—0,05 мм и более |

|

|

+ |

+ |

+ |

+ |

+ |

Трещины и непровары протяженностью ~ 10 % от толщины сварного соединения |

||

|

+ |

+ |

+ |

+ |

+ |

Примерно такая же, как и у магнитно-порошкового метода |

||

|

+ |

““'1' |

+ |

+ |

+ |

Дефекты шириной 0,005—0,01 мм, протяженностью — 0,1 мм |

||

|

+ |

+ |

+ |

+ |

Трещины шириной ~ 0,001—0,002 мм, глубиной 0,01—0,03 мм, протяженностью •—-0,1 мм |

|

Место расположения дефекта |

|

Условия контроля |

|

4 Б. И. Выборнов |

|

49 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

, |

|

Люминесцентный |

+ |

+ |

+ |

+ |

+ |

— |

+ |

|

|

Течеискаиием |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Радиа ционный |

Рентгенографиче ский |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Г аммаграфический |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Радио- вол новый |

Радноволновый |

— |

— |

+ |

+ |

— |

— |

+ |

|

Тепловой |

Тепловой |

+ |

+ |

+ |

-+ |

—- |

— |

+' |

|

Электри ческий |

Электрический |

+ |

+ |

+ |

+ |

|||

|

Электро магнит ный |

Вихревых токов |

+ |

+ |

+ |

+ |

• |

+ |

|

|

Прим |

е ч а н и в. Знак «+» об |

означ |

ает л |

рименнмост |

ь неї |

'Од*; < |

с—» — |

|

I |

Г л а в a II

ФИЗИЧЕСКИЕ ОСНОВЫ

УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ [6]

|

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

+ |

— |

— |

— |

+ |

— |

+ |

Примерно такая же, как и у цветного метода |

|

Сквозной дефект |

+ |

+ |

+ |

— |

|||

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

Дефекты шириной 0,1 мм и глубиной 1— 2,5 % от толщины изделий ‘ |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

Дефекты шириной 0,1— 0,2 мм и глубиной 1,5— 4 % от толщины изделия |

|

+ |

+ |

+ |

+ |

— |

|||

|

+ |

+ |

+ |

_ |

+ |

— |

_ |

__ |

|

+ |

+ ' |

— |

+ |

+ |

— |

— |

— |

|

+ |

+ |

+ |

+. |

+ |

+ |

Трещины шириной раскрытия 0,0005—0,001 мм, глубиной ~ 0,2 мм, протяженностью 0,5—2,0 мм |

|

неприменимость метода. |

Пространство, в котором распространяются упругие волны, называется звуковым или акустическим полем.

Упругие волны характеризуются параметрами: длиной Я, частотой f и скоростью распространения с, которые связаны зависимостью

Я = c/f. (1)

Геометрическое место точек среды, в которых в рассматриваемый момент времени фаза волны имеет одно и то же значение, называют волновой поверхностью или фронтом волны. Различным значениям фазы соответствует семейство волновых поверхностей. Если в среде распространяется кратковременное возмущение (импульс), то фронтом волны называют границу между возмущенной и невозмущенной областями среды. Волновые поверхности непрерывно перемещаются в среде и при этом деформируются. В однородной и изотропной среде скорость каждой точки волновой поверхности направлена по нормали к поверхности и численно равна скорости с, называемой фазовой скоростью волны ‘.

В теории и практике ультразвуковой дефектоскопии важное место занимают гармонические волны, в которых все изменения состояния среды происходят по синусоидальному закону. Реальные акустические волны не являются гармоническими. Однако их можно представить [7]

в виде совокупности гармонических волн, называемой группой волн или волновым пакетом.

В среде, обладающей дисперсией (рассеянием), происходит искажение формы группы волн при ее распространении, обусловленное различием фазовых скоростей отдельных компонент группы. В этом случае скорость переноса энергии группой волн называют групповой скоростью. При отсутствии дисперсии групповая скорость совпадает с фазовой скоростью волны.

В неограниченной однородной изотропной среде распространение упругих волн имеет пространственный характер и в зависимости от формы фронта волны могут быть плоскими, сферическими и цилиндрическими.

Плоские волны возбуждаются колеблющейся пластиной, если ее поперечные размеры значительно превосходят длину волны. Волновые поверхности плоской волны имеют вид параллельных плоскостей.

Сферические волны возбуждаются точечным источником волн или колеблющимся шаровым телом, размеры которого малы. Волновые поверхности сферической волны имеют вид концентрических сфер. По направлению любого радиуса сферы колебания происходят и распространяются совершенно одинаково.

Цилиндрические волны возбуждаются цилиндрическим телом (стержнем, цилиндром и т. п.), длина которого значительно больше его поперечных размеров. Волновые поверхности в данном случае имеют вид концентрических цилиндров. На очень больших расстояниях от источника сферические и цилиндрические волновые поверхности становятся практически плоскими.

В зависимости от упругих свойств среды в ней могут возникать; упругие волны различных видов, отличающиеся направлением смещения колеблющихся частиц. В связи с этим различают продольные, сдвиговые, поверхностные, нормальные и другие волны.

Если колебания частиц среды совпадают с направлением распространения волны, то волна называется продольной. Такая волна может быть возбуждена в твердом теле, жидкой и газообразной средах. Если колебания частиц среды перпендикулярны направлению распространения волны, то волна называется сдвиговой (поперечной). Она может быть возбуждена только в твердом теле, которое способно упруго сопротивляться деформации сдвига.

Продольные и сдвиговые волны могут возникать в чистом виде только в неограниченной среде или в теле, размеры которого во всех направлениях значительно превышают длину волны.

На свободной поверхности твердого тела можно возбудить поверхностные волны или волны Рэлея, частицы в которых движутся по эллипсам. Амплитуда колебаний частиц по мере удаления от свободной поверхности убывает по экспоненте, поэтому волна локализована в тонком поверхностном слое толщиной в 1—1,5 Л.

В сравнительно тонких плоских телах и телах с постоянной толщиной (листах, пластинах, проволоке) можно возбудить нормальные волны или волны Лэмба, связанные с волноводным механизмом распространения УЗК. В тонких листах толщиной t при постоянной частоте f можно возбудить определенное число симметричных и антисимметричных нормальных волн, отличающихся фазовыми и групповыми скоростями, смещениями и напряжениями по толщине листа. При этом характер смещений частиц и напряжений обусловливает деформацию листа. На рис. 22 схематично изображена деформация листа в направлении распространения в ием симметричных s и антисимметричных а волн.

|

$ — симметричных; а — антисимметричных

|

|

|

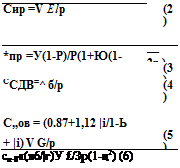

Таблица 3. Формулы для определении скорости

распространения упругих волн, удельного акустического

сопротивления и упругих постоянных

Примечание. Для большинства металлов значение коэффициента Пуассона р лежит в пределах 0,25—0,35, а величина модуля сдвига в составляет 0,38—0,40£.

|

Таблица 4. Акустические характеристики некоторых материалов

В изотропных твердых телах скорость распространения упругих волн зависит от вида волны, упругих постоянных и размеров тела, в котором волна распространяется. Для ультразвуковой дефектоскопии большое значение имеет удельное акустическое сопротивление среды, которое выражается произведением плотности среды р на скорость с распространения в ней упругих волн данного типа. Удельные ахустические сопротивления газов, жидкостей и металлов относятся между собой примерно как 1 :3000:100000. Такие со- |

отношения величины удельных акустических сопротивлений позволяют использовать их для ультразвуковой дефектоскопии. Чем больше отличаются акустические сопротивления дефектов от общей массы металла, тем проще их обнаружить, так как в этом случае большая часть ультразвуковой энергии будет отражаться от дефектов в направлении к приемнику ультразвука.

В табл. 3 приведены формулы для определения скорости распространения упругих волн, удельного акустического сопротивления и упругих постоянных, а в табл. 4 показаны их значення для некоторых материалов.

Опубликовано в

Опубликовано в