Расчет прямозубых цилиндрических передач на прочность

31 января, 2013

31 января, 2013  admin

admin Расчет на прочность прямозубых и косозубых цилиндрических передач стандартизован ГОСТ 21354—87. В курсе «Детали машин» изучают основы такого расчета. При этом вводят некоторые упрощения, мало влияющие на результаты расчетов для большинства случаев практики.

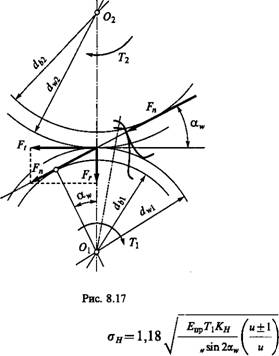

Силы в зацеплении. На рис. 8.17 Fn — нормальная сила, направленная по линии зацепления как общей нормали к рабочим поверхностям зубьев. Силы, действующие в зацеплении, принято прикладывать в полюсе зацепления. При этом силу Fn переносят в полюс и раскладывают на окружную Ft и радиальную Fr. Такое разложение удобно при расчете валов и опор. По заданным TndОпределяют

(8.5)

И через нее выражают все другие составляющие:

Fr=Ft tgaw, Fn=FJCosaw. (8.6)

Расчет прочности зубьев по контактным напряжениям. Исследованиями установлено, что наименьшей контактной усталостью обладает околополюсная зона рабочей поверхности зубьев, где наблюдается однопарное зацепление (см. рис. 8.5). Поэтому расчет контактных напряжений принято выполнять при контакте в полюсе зацепления (рис. 8.18). Контакт зубьев можно рассматривать как контакт двух цилиндров с радиусами рг и р2- При этом контактные напряжения определяют по формуле (8.2), а именно:

Ая=0,4187?Дф/Рпр - (8.7)

Для прямозубых передач с учетом формул (8.4)...(8.6)

Q=FJChIK=FtKH/(bw cos a,)=2TlKH/(dwlbw cosa*). (8.8) Радиусы кривизны эвольвент зубьев в точке контакта (рис. 8.18)

|

Р = Wvi sinaw)/2; p2 = (dw2 sinaw)/2. По формуле (8.3), 2 2 |

|

1 _ 1 + 1 _ |

|

=Y~.—(—). (в.») Dw Smaw и J |

|

«1* |

|

Pup Pi Pi dwl sinaw sinaw 2 |

|

D^i sina^ |

|

Где U = Dw2/Dwl=Z2/Zu знак « + »— для наружного, а « — » — для внутреннего зацепления. Подставляя в формулу (8.7) и заменяя cosawsinaw=(sin2aw)/2, получаем |

|

(8.10) |

Параметр и=г2/гг по ГОСТ 16532—70 называют передаточным числом и определяют как отношение большего числа зубьев к меньшему независимо от того, как передается движение: от Zx к Z2 или от Z2 к Z. Это передаточное число и отличается от передаточного отношения /, которое равно отношению угловых скоростей ведущего колеса к ведомому и которое может быть меньше или больше единицы, положительным или отрицательным. Применение и вместо I связано только с принятой формой расчетных зависимостей для контактных напряжений [см. вывод формулы (8.9), где Рщ> выражено через D (меньшее колесо), а не через D2 (большее колесо)]. Величина контактных напряжений, так же как и передаточное число и, не зависит от того, какое колесо ведущее, а величина передаточного отношения I зависит. Однозначное определение и позволяет уменьшить вероятность ошибки при расчете. Передаточное число И относится только к одной паре зубчатых колес. Его не следует применять для обозначения передаточного отношения многоступенчатых редукторов, планетарных, цепных, ременных и других передач. Там справедливо только обозначение /.

Величины расчетных контактных напряжений одинаковы для шестерни и колеса. Поэтому расчет выполняют для того из колес

Ox T{ Рис. 8.18

Пары, у которого меньше допускаемое напряжение [<тя] — см. ниже (чаще это бывает колесо, а не шестерня).

Формулу (8.10) используют для проверочного расчета, когда все необходимые размеры и другие параметры передачи известны. При проектном расчете необходимо определить размеры передачи по заданным основным характеристикам: вращающему моменту Тг или Т2 и передаточному числу и.

С этой целью формулу (8.10) решают относительно D или А. Другие неизвестные параметры оценивают приближенно или выбирают по рекомендациям на основе накопленного опыта. В нашем случае принимаем aw«a=20° (sin2a«0,6428), KHv&

«1,15 (этот коэффициент зависит от окружной скорости V, которая пока неизвестна, поэтому здесь принята некоторая средняя величина — см. табл. 8.3). При этом из составляющих коэффициента Кн [см. формулу (8.4)] остаются КНа и Кщ. Далее обозначаем — коэффициент ширины шестерни относительно диаметра.

|

|

Подставляя в формулу (8.10) и решая относительно du находим

Решая относительно межосевого расстояния Aw, заменяем «Т2/и; Dl=2Aw/(U±L) и вводим L/ba=Bw/Aw — коэффициент ширины колеса относительно межосевого расстояния. После преобразований с учетом зависимости

Фм=0,5фьа(и±1) (8.12)

Получим

3 iещ>т2кнакнр

Я„=0,85(и±1) I 7 2 7 (8.13)

При расчетах передач с цилиндрическими зубчатыми колесами чаще используют формулу (8.13), так как габариты передачи определяет преимущественно межосевое расстояние. По тем же соображениям в формуле (8.13) момент Т заменяют на Т2. Величина момента Т2 на ведомом валу является одной из основных характеристик передачи, интересующих потребителя (обычно указывается в техническом задании).

|

, J Т(«±л / V [°н]2и2фьа, |

В приложении к ГОСТ 21354—87 для стальных зубчатых колес формулы (8.11) и (8.13) записаны в виде

________ (8.14)

/ ТоКш I

Aw=Ka(u±)

Где кд и ка — вспомогательные коэффициенты, полученные в результате выноса числового значения Е^ из-под знака радикала при КНа = 1, в формулах разные единицы одинаковых физических величин: Т— в Нм, D и Aw — в мм, а л — в МПа.

Для стальных прямозубых колес #</=780 (МПа)1/3, Ка=490 (МПа)1/3, для косо - зубых А^=680 (МПа)1/3, Ка=430 (МПа)1/3.

Вследствие этих операций не соблюдаются правила независимости расчетных формул от системы единиц физических величин. Поэтому формулы (8.14) нецелесообразно применять в учебном процессе.

Расчет допускаемого напряжения [<тя] см. в § 8.13. Величину Кщ оценивают по рис. 8.15 в соответствии с заданной (или выбранной) схемой передачи и величиной j/bd, которую определяют по формуле (8.12), где фьа заранее выбирают по рекомендациям табл. 8.4. При выборе учитывают следующее. Увеличение фЬа или относительной ширины колес позволяет уменьшить габариты и массу передачи, но вместе с этим требует повышенной жест

кости и точности конструкции. В противном случае возрастает неравномерность распределения нагрузки по ширине зубчатого венца. Может оказаться, что положительное влияние увеличения ширины колес не компенсирует вредного влияния увеличения неравномерности нагрузки. Влияние различных факторов на неравномерность нагрузки рассмотрено в § 8.5.

|

Таблица 8.4

|

Примечания: 1. Для шевронных колес при Bw, равной сумме полушевронов, увеличивают в 1,3...1,4 раза. 2. Для подвижных колес коробок скоростей 3. Большие величины — для постоянных и близких к ним нагрузок. 4. Для многоступенчатых редукторов, в которых нагрузка увеличивается от ступени к ступени, в каждой последующей ступени величины фьа, фьск принимают больше на 20...30%, чем в предыдущей. Это способствует хорошему соотношению размеров колес (см. § 8.9). Если при расчете выбирают фьа, то расчетную величину Bw проверяют по условию

Межосевое расстояние Aw для нестандартных редукторов округляют по ряду: Яа40: ...80; 85; 90; 95; 100; 105; 110; 120; 125; 130, далее через 10 до 260 и через 20 до 420...

Для стандартных редукторов общего назначения, изготовляемых специализированными заводами, большое значение имеет ограничение числа типоразмеров корпусных деталей, когда в одном корпусе можно изготовить несколько редукторов с различными характеристиками. С этой целью по ГОСТ 2185—66 установлены основные параметры таких редукторов:

Стандартные межосевые расстояния aw:

1- Й ряд — 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, ...

2- Й ряд — 140, 180, 225, 280, 355, 450, ...

Стандартные числовые значения фъа - 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25.

Стандартные номинальные передаточные числа и:

1- Й ряд — 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0

2- Й ряд — 1,12; 1,4; 1,8; 2,24; 2,8; 3,55; 4,5; 5,6; 7,1; 9,0; 11,2

Допускаемое отклонение ±4%.

Выбор модуля и числа зубьев. В формуле (8.10) модуль и число зубьев непосредственно не участвуют. Они входят в эту формулу

косвенно через Du который определяется произведением Mzx. Из этого следует, что величина контактных напряжений ан не зависит от модуля или числа зубьев в отдельности, а определяется только их произведением или диаметрами колес. По условиям контактной прочности при данном dx модуль передачи может быть сколь угодно малым, лишь бы соблюдалось равенство Mzx — D.

Минимально допускаемую величину модуля можно определить из условия прочности зубьев на изгиб по формуле (8.20). Однако при таком расчете в большинстве случаев получают зацепления с очень мелкими зубьями, применение которых практически ограничено. Поэтому величину т обычно выбирают, ориентируясь на рекомендации, выработанные практикой, и затем проверяют изгиб - ную прочность зубьев. В этих рекомендациях учитывают следующее.

Мелкомодульные колеса с большим числом зубьев предпочтительны по условиям плавности хода передачи (увеличивается ва, см. § 8.2) И экономичности. При малых т уменьшаются потери на трение (уменьшается скольжение), сокращается расход материала (уменьшается наружный диаметр Da=D+2H*M) и экономится станочное время нарезания зубьев (уменьшается объем срезаемого материала).

Крупномодульные колеса с большим объемом зубьев дольше противостоят износу, могут работать длительное время после начала выкрашивания, менее чувствительны к перегрузкам и неоднородности материала (дефекты литья и т. п.). При мелком модуле возрастают требования к точности и жесткости передачи, так как увеличивается возможность поломки зубьев вследствие концентрации нагрузки, в особенности при перегрузках. При ориентировочной оценке величины т можно использовать рекомендации табл.

8.5.

Таблица 8.5

|

Фт—bw/m, Не более |

Конструкция

|

45...30 30...20 30...20 20... 15 15...10 |

Высоконагруженные точные передачи, валы, опоры и корпуса повышенной жесткости:

Ж 350 НВ

#>350 НВ

Обычные передачи редукторного типа в отдельном корпусе с достаточно жесткими валами и опорами (и другие аналогичные):

Ж 350 НВ

#>350 НВ

Грубые передачи, например с опорами на стальных конструкциях (крановые и т. п.) или с плохо обработанными колесами (литые), а также открытые передачи, передачи с консольными валами (конические), подвижные колеса коробок скоростей

Примечание. Меньшие фт — для повторно-кратковременных режимов работы, значительных перегрузок и средних скоростей; бблыние фт — для длительных режимов работы, небольших перегрузок и высоких скоростей; Н — твердость поверхности зубьев колеса.

Выбрав по этой таблице фт, определяют

|

(8.15) |

Т = Ь„1фт,

Где

|

(8.16) |

|

1W. |

К=фы4 = фъа. а,

Модуль т согласуют со стандартом (см. табл. 8.1). Для силовых передач обычно рекомендуют принимать т^ 1,0 мм.

При известном модуле определяют и уточняют все остальные параметры передачи.

|

(8.17) |

Для передач без смещения и при xz=0

Di=2a/(u±l); z—dxm z2=zxu d2 — mz2 a = 0,5(rf2±^i).

Должно быть Zx >Z^N, где Z^ — по табл. 8.6.

Для уменьшения шума в быстроходных передачах рекомендуют брать z^ 25. Для окончательного утверждения выбранной величины модуля необходимо проверить прочность по напряжениям изгиба по формуле (8.19).

В случае неудовлетворительного результата изменяют т и уточняют Zx и Z2.

При проверке можно получить aF значительно меньше [о>], что не является противоречивым или недопустимым, так как нагрузочная способность большинства передач ограничивается контактной прочностью, а не прочностью на изгиб. Если напряжение aF превышает допускаемое, то применяют колеса, нарезанные с положительным смещением инструмента, или увеличивают т. Это значит, что в данной передаче (при данных материалах) решающее значение имеет не контактная прочность, а прочность на изгиб. На практике такие случаи встречаются у колес с высокотвердыми зубьями при Н>50...60 HRC (например, цементированные зубья).

Расчет прочности зубьев по напряжениям изгиба. Зуб имеет сложное напряженное состояние (см. рис. 8.10). Наибольшие напряжения изгиба образуются у корня зуба в зоне перехода эвольвенты в галтель. Здесь же наблюдается концентрация напряжений. Для того чтобы по возможности просто получить основные расчетные зависимости с учетом влияния основных параметров на прочность зубьев, рассмотрим вначале приближенный расчет, а затем введем

поправки в виде соответствующих коэффициентов. Допустим следующее (рис. 8.19):

1. Нагрузка в зацеплении передается одной парой зубьев и приложена к вершине зуба. Практика подтверждает, что этот худший слу-

<aw чай справедлив для 7-й, 8-й и более низких степеней точности, ошибки изготовления которых не могут гарантировать наличие двухпар - ного зацепления. Например (см. рис. 8.16), ошибки шага приводят к тому, что зубья начинают зацепляться вершинами еще до выхода на линию зацепления. При этом вместо теоретического двухпарного зацепления будет однопарное.

2. Зуб рассматриваем как консольную балку, для которой справедливы гипотеза плоских сечений или методы расчетов, известные из курда «Сопротивление материалов». Фактически зуб подобен выступу, у которого размеры поперечного сечения соизмеримы с его высотой. Точный расчет напряжений в таких элементах выполняют методами теории упругости [35]. Результаты этого расчета используют для уточнения приближенного расчета путем введения теоретического коэффициента концентрации напряжений (см. ниже).

Силу Fn переносим по линии действия на ось симметрии зуба и раскладываем на составляющие Ft и Fr. При этом радиус приложения окружной силы Ft будет несколько больше радиуса начальной окружности. Пренебрегая этой разностью, для расчета сил Ft и Fr сохраняем формулы (8.5) и (8.6). Напряжение в опасном сечении, расположенном вблизи хорды основной окружности,

<Тиз - ^=Ftli W- Fr/A,

Где W^B^Je — момент сопротивления сечения при изгибе; А — =ЬН^ — площадь; Bw, S и I указаны на рис. 8.19.

Знак «—» в формуле указывает, что за расчетные напряжения принимают напряжения на растянутой стороне зуба, так как в большинстве случаев практики именно здесь возникают трещины усталостного разрушения (для стали растяжение опаснее сжатия).

|

|

|

T |

Размеры / и S неудобны для расчетов. Используя геометрическое подобие зубьев различного модуля, их выражают через безразмерные коэффициенты:

R = Ljm и S,=S/M,

Где m — модуль зубьев.

После подстановки и введения расчетных коэффициентов получают

FfoV w tg^l

B^ltf)2 / J

Где KF — коэффициент расчетной нагрузки (см. § 8.5); Кт — теоретический коэффициент концентрации напряжений. Далее обозначают

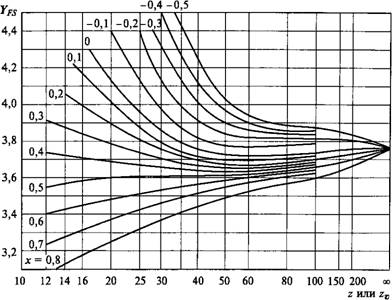

— коэффициент формы зуба (для наружных зубьев; рис. 8.20).

Для колес с внутренними зубьями приближенно можно принимать 7^=3,5...4, большие величины — при меньших z.

При этом для прямозубых передач расчетную формулу записывают в виде

<7,= YfsFtKp/ (ЬцЛг) < [Ы (8.19)

Где [aF] —допускаемое напряжение изгиба (см. § 8.13).

|

|

Для проектных расчетов по напряжениям изгиба формулу (8.19) решают относительно модуля путем замены Bw = ф„т, Ft=2Txldu Dx = Zxm, тогда

И далее, принимая приближенно KFv—1,5 (см. табл. 8.3), получают

Ж = УЪТхКРаКгр YFsKzx фт [aF]). (8.20)

Величины Zx и J/M задают согласно рекомендациям табл. 8.5.

Из формулы (8.18) следует, что YFS — безразмерный коэффициент, величина которого зависит только от формы зуба (/', У, а^) И в том числе от формы его галтели (коэффициент К,). Форма зуба при одинаковом исходном контуре инструмента зависит от числа зубьев Z и коэффициента смещения инструмента х. Рассмотрим эту зависимость.

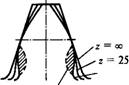

Влияние числа зубьев на форму и прочность зубьев. На рис. 8.21 показано изменение формы зуба в зависимости от числа зубьев колес, нарезанных без смещения с постоянным модулем. При z-> оо колесо превращается в рейку и зуб приобретает прямолинейные очертания. С уменьшением Z уменьшается толщина зуба у основания и вершины, а также увеличивается кривизна эвольвент - ного профиля. Такое изменение формы приводит к уменьшению прочности зуба. При дальнейшем уменьшении Z появляется подрезание ножки зуба (штриховая линия на рис. 8.21), прочность зуба существенно снижается. При нарезании инструментом реечного типа для прямозубых передач число зубьев на границе подрезания Zmm = 17.

Функциональная зависимость коэффициента формы зуба YFS от числа зубьев Z хорошо просматривается по кривой х=0 на рис. 8.20. Yfs интенсивно уменьшается до za40 и далее остается примерно

|

Постоянным. |

|

2= 18 |

|

Z<zn |

|

Рис. 8.21 |

Рассмотренное влияние числа зубьев на прочность справедливо при постоянном модуле, когда с увеличением Z увеличиваются и диаметры колес. При постоянных диаметрах с изменением Z изменяется модуль т. В этом случае изменяются не только форма, но и размеры зуба. С увеличением Z форма улучшается, а размеры уменьшаются (уменьшается т). Уменьшение модуля снижает прочность зуба на изгиб [см. формулу (8.19)].

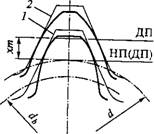

Смещение инструмента при нарезании зубьев и его влияние на форму и прочность зубьев. На рис. 8.22 изображено два положения инструмента (рейки) при нарезании зубьев: 1 — делительная плоскость рейки (ДП) совпадает с начальной плоскостью (НП) — нарезание без смещения; 2 — инструменту дано положительное смещение Хт. При этом основной Db и делительный D диаметры колеса не изменяются, так как не изменяется Z (НП по-прежнему обкатывается по d, а ДП смещена на хт). Как видно из чертежа, смещение инструмента вызвало значительное изменение формы зуба. Толщина зуба у основания увеличилась, увеличилась и прочность зуба по напряжениям изгиба. Одновременно с этим заострилась головка зуба. Заострение является одной из причин, ограничивающих величину смещения инструмента. Отрицательное смещение инструмента сопровождается явлениями обратного характера.

Применяют два типа передач со смещением:

1. Шестерню изготовляют с положительным смещением (хг>0)9 Колесо — с отрицательным (Х2 < 0), но так, что х{ | = х2 или Xz = хх + +х2=0.

При любом смещении сумма ширины впадины и толщины зуба по делительной окружности равна шагу р. Одинаковые по величине, но разные по знаку смещения вызывают одинаковые увеличения толщины зуба шестерни и ширины впадины колеса. Поэтому в зацеплении зубчатой пары при делительные окружности

Соприкасаются и являются начальными, как в передаче без смещения. Не изменяются также межосевое расстояние Aw и угол зацепления <xw:

^=0=0,5 (</! + </2); а* = а=20°.

|

Рис. 8.22 |

Изменяется только соотношение высот головок и ножек зубьев.

2. Суммарное смещение хz не равно нулю. Обычно *е>0, а так - же Xi > 0 и х2 > 0. При положительных хх и х2 делительная толщина зубьев шестерни и колеса больше р/2. Поэтому делительные окружности не могут соприкасаться. Начальными становятся новые окружности, большие, чем делительные (Dwl>Dl9 Dw2>D2; см. рис. 8.4). Межосевое расстояние увеличивается:

Aw=0,5 (dwl + Dw2) >a = 0,5(dx + d2).

При этом увеличивается и угол наклона линии зацепления как общей касательной к основным окружностям, т. е. увеличивается угол

зацепления: aw>a=20°. Увеличение aw сопровождается уменьшением коэффициента перекрытия еа, что является отрицательным и служит одной из причин, ограничивающих применение больших смещений.

Нарезание со смещением позволяет во многих случаях повысить качество зубчатого зацепления. Применяя смещение, необходимо помнить:

1. Положительное смещение повышает прочность зубьев на изгиб и устраняет подрезание при малом числе зубьев (понижает z^). Например (см. рис. 8.20), при z=25 увеличение х от нуля до +0,8 уменьшает YFS в 1,2 раза. Соответственно уменьшаются и напряжения изгиба сf [см. формулу (8.19)]. В соответствии с табл. 8.6 можно понизить ZmШ от 17 до 8.

2. Увеличение aw при xz>0 повышает контактную прочность [см. формулу (8.10)]. Можно увеличить aw до 25° и поднять допускаемую нагрузку приблизительно на 20%.

3. При большом числе зубьев у шестерни и колеса смещение малоэффективно, так как форма зуба даже при значительных смещениях почти не изменяется. (У зубчатой рейки, которая подобна колесу при z= oo, смещение совершенно не изменяет форму зуба.)

Передачи со смещением при = 0 применяют при больших И и малых Zx. В этих условиях смещения хг>0 и х2<0 выравнивают форму зубьев шестерни и колеса и приближают их к равнопрочности по изгибу.

|

Таблица 8.6

♦ Ограничение по подрезанию: Д град до 12 св. 12 до 17 св. 17 до 21 св. 21 до 24 св. 24 до 28 2пш 17 16 15 14 13 Д град св. 28 до 30 2тт 12 ** Ограничение по подрезанию: Д град до 10 св. 10 до 15 св. 15 до 20 св. 20 до 25 св. 25 до 30 Zmin 12 11 10 9 8 *** Нижняя предельная величина Z, определяемая минимумом еа= 1,2 в зависимости от Z2 Z2 16 18...19 20...21 22...24 25...28 29 Z 16 14 13 12 11 10 |

Смещения при х^фО могут влиять на большее число параметров зацепления. Рекомендации по выбору коэффициентов смещения даны в ГОСТ 16532—70. Некоторые из этих рекомендаций приведены в табл. 8.6.

Опубликовано в

Опубликовано в