Проплавление основного металла и влияние режимов на размеры наплавленного слоя

15 марта, 2014

15 марта, 2014  admin

admin Правильный выбор режима многоэлектродной на-; плавки определяет формирование наплавленного и проплавление основного металла. Характер проплавле-j ния основного металла влияет на степень его перемешивания с наплавленным слоем. Увеличение доли основного металла в наплавленном снижает эффективности действия легирующих элементов электродного металла Использование способа легирования введением шихты в слой флюса позволяет наиболее эффективно исполіі зовать легирующие элементы и получать наплавленны! слой необходимого состава.

Благодаря постоянному перемещению короткой дуги адрль фронта электродов глубина проплавления основного металла при многоэлектродной наплавке меньше, ч«‘М при наплавке одной проволокой и даже лентой

В этом заключается одно из важнейших преимуществ многоэлектродной наплавки, позволяющее наиболее эффективно расходовать дорогостоящие элементы * сходящие в состав высоколегированных корро - j ион но - и износостойких сплавов.

При многоэлелтродной наплавке под флюсом наплавленный слой характеризуется толщиной наплавки II и глубиной проплавления 6. Наибольшее влияние на глубину проплавления и перемешивания основного металла с наплавленным оказывает скорость наплавки.

( ее ростом увеличивается глубина проплавления, уменьшается ширина и толщина наплавленного валика, доля участия основною металла в наплавленном увеличивается.

При малых скоростях наплавки между торцами «лектродов и наплавленной поверхностью образуется значительное количество жидкого металла. Это приводит к рассеянию теплового потока, вследствие чего уменьшается глубина проплавления основного металла. Погонная энергия и размер жидкой прослойки влияют »ія строение линии сплавления. При наплавке высоколегированных углеродистых сплавов на низкоуьіеро- Аистую или среднеуглеродистую сталь у границы сплав - іения возникает переходная зона химической неоднородности с пониженным содержанием хрома, марганца, никеля, насыщенная углеродом, перешедшим из наплавленною металла. Переходная зона может состоять «и двух прослоек: маргенситной, прилегающей к линии сплавления, и диффузионной, he подвергшейся мартен - еитным превращениям, но имеющей различный химический состав. Хрупкая и твердая мартенситная прослойка из-за скалывающих напряжений, возникающих мі жду материалами с разным коэффициентом темпера - гурного расширения, может стать очагом зарождения гршцин в условиях знакопеременных нагрузок. Чтобы уменьшить толщину мартенситной прослойки, либо предотвратить ее образование, наилучшим приемом мнляется уменьшение доли участия основного металла, чего можно добиться введением в ванну наплавочного металлического порошка. Это не только ликвидирует

указанный недостаток, но и повышает коэффициент наплавки.

Известные количественные рекомендации по приме» нению данного способа относятся к одноэлектродной сварке или вертикальному электрооыаковому процессу [12, 131. 1

С целью изучения особенностей и получения количественных рекомендаций по применению данного приема для многоэлектродной наплавки поставлены! специальные эксперименты. Наплавку проводили на низкоуглеродистую сталь толщиной 30 мм четырьмя электродными проволоками Св-08 диаметром 3 мм под флюсом АН-348А. Скорость наплавки меняли в диапазоне 1,4—4,8 м/ч. В качестве наплавочного металла использовали смесь порошков ферросплавов, вносимую в слой флюса на поверхность наплавляемого изделия. Толщина слоя флюса колебалась от 30 до 40 мм. 1

В ходе эксперимента при постоянной скорости на-| плавки скорость подачи электродов увеличивали, при этом отношение массы наплавочного материала к массе электродного металла ступенчато уменьшалось. Из| полученных образцов ьырезали поперечные темплеты. по которым измеряли толщину наплавки Н и глубину проплавления 6. Соотношение массы порошка и массы электродного металла в этих опытах исследовали в интервале 0,05—0,7. I

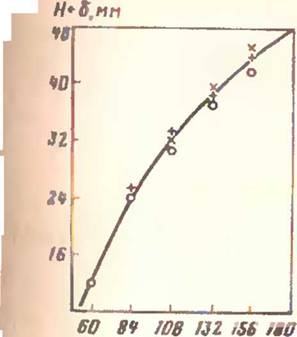

Зависимость полной толщины наплавки Нп от скорости подачи электродов vd при скорости наплавки! 2,4 м/ч показана на рис. 4: 1

Очевидно, что все экспериментальные точки измене - ния толщины наплавленного слоя, полученные в опьн тах как с добавлением наплавочного порошка, так и без него, хорошо укладываются на одну кривую. Это( позволяет сделать вывод о том, что при добавлении в ванну металлического порошка толщина наплавки увеличивается одновременно с уменьшением глубины проплавления на ту же величину, а полная толщине шва не меняется. Следовательно, при многоэлектродном процессе лимитирующим параметром при введении в ванну металлического порошка является глубин» проплавления при наплавке без наплавочного мате^ риала.

|

Iі иг 4. Зависимость полной |

|

Up. B І. кА tp* р кйТ

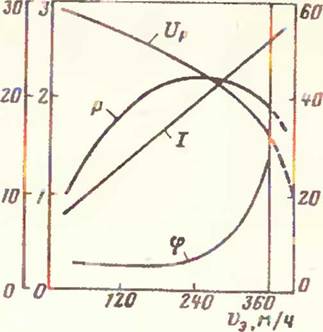

Рис. 5. Зависимость тока /, напряжения U, мощности Р и угла ф сдвига по фазе тока и напряжения от скорости подачи электродной проволоки иэ |

in лишни наплавленного слоя

о г скорости наплавки:

*•- ни плавка ґ>ез наплавочного

ш'ітшка; н с наплавочным но-

|и«и! КОм при отношении его МЭСЧ. Ы • мнссе электродного металла 0.2;

присадочным порошком И(*И отношении его масск к массе!§•игродного металла 0,5

Полученные результаты позволяют проводить пред - кирнтельный подсчет допустимого количества вьоси- *»>т порошка без ухудшения качества сплавления на - я інвлиємоіо металла с основным. Влияние глубины проплавлення основного метглла от режимных параметров и прогнозирование мощности в процессе иа - нловки, а также зависимость режима наплавки от скорости подачи электродов выполнены для процесса горизонтальной электрошлаковой наплавки. Однако, как показал опыт, они могут быть с достаточной точностью tit пользованы и для предварительной оценки мною- ъяектродного дугового процесса.

f Правильный выбор режима процесса наплавки

1 ірантирует получение требуемой геометрии наплавленного слоя при минимальных затратах электроэнер - »ни и электродного мет&лла. Поэтому нахождение расчетных формул, позволяющих с достаточной для инженерных целей точностью прогнозировать режим наплавки, представляет значительный интерес. Для вы - иода таких формул рассмотрены опытные данные, полученные при различных технологических вариантах

2 Зек. 471 v>

наплавки. В основу обобщения положены два факт* установленные ранее: ток линейно зависит от скорості подачи злекгродов даже при скоростях, значительм больших реально применяемых при наплавке проволо! кой данного диаметра; в реально применяемом диапа-1 ооне скоростей подачи электродной проволоки послед*! ние незначительно влияют на коэффициент мощности Изложенное поясняется кривыми на рис. 5, получен? ными при наплавке четырьмя электродными проволок ками диаметром 3 мм с непрерывным изменением ско! рости подачи проволоки от минимального ее значения при котором дуга горит между электродами и шлаковсш ванной до короткого замыкания электродов на метал-] лическую ванну. Следует отметить, что электрические режимы в предварительных опытах не были опти* мальными. 1

В дальнейших экспериментах на образцы из низко*] углеродистой стали толщиной 30—40 мм наплавляли металл четырьмя—двенадцатью электродами диамет-1 ром 2, 3, 4 мм. Скорость подачи электродов 30—380 мт скорость наплавки 0,7—4,8 м/ч, расстояние межм электродами 7—28 мм.

Напряжение холостого хода трансформатора измгА няли ступенчато в диапазоне 30—42 В. Кроме того, изменяли и контролировали сопротивление цепи пить* ния г. Наплавку проводили под флюсом АН-60 і АН-348А, глубина шлаковой ванны 30—40 мм. В peJ зультате математической обработки опытных данный методом наименьших квадратов получена зависимое™ тока, проходящего через шлаковую ванну, от параметр ров режима: ■

/ = /0(1+ kob (8J

где I — сила тока наплавки, А; /0 = 0,41 псР/1/r—сил^ тока, проходящего через шлаковую ванну, при миша мальной подаче электродов; £=0,0275 — коэффициент, определяющий рост силы тока с увеличением скорости подачи электродов, ч/м; v9 — скорость подачи электрон дов, м/ч; п — число электродов; d — диаметр электрод дов, мм; г — сопротивление цепи питания, Ом, ■

Обратная величина коэффициента к равна скорости подачи электродов, при которой сила тока, проходящая через шлаковую ванну, удваивается по сравнении! с минимальным ее значением. При вычислении во всеїі

умпанном диапазоне параметров средняя относитель - ми* ошибка составляет 8 %.

Путем подстановки экспериментальной формулы (8) и пыражения, связывающие эффективные значения на - пряжения и тока с напряжением холостого хода трансформатора и мощностью*

Ux_ = I(r+Rш), P = UpI,

Легко вывести уравнения, по которым в том же диапазоне параметров можно определить сопротивление шла - Кжой ваньь Rui* рабочее напряжепие Up и мощность процесса Р:

Rj, = (^хх — г/0(1 + kv3))/(I0 (1 + kva)) (9)

Ц> = Цжх — rle — rlokVg,

Р = ІУ„/0(1 - f kvs) — гll(l + kvef.

При выводе формулы шОЩНОСТИ учтено, что при номи - іниімюй нагрузке трансформатора cos<p цепи близок и единице.

♦ Формула для мощности электрошлакового процесса может быть сведена к виду

Р ~ UTJ0 (1 + k'vB)—rlfcvl. (10)

іці* k' = k( 1—2rIJUxx). Второй член выражения (10) существенен лишь при больших скоростях подачи элек - Iродной проволоки, следовательно, при малых и средних скоростях подачи проволоки зависимость мощности о Г скорости подачи приближенно линейна. щ Таким образом, ток через шлаковую ванну и мощность можно достаточно точно для инженерных расчеши прогнозировать простыми формулами, включающими параметры режима цепи питания.

Опыты показали, что только при максимальном теп - Лоном потоке выявляются режимы, обеспечивающие иг обходимую степень легирования наплавленного металла и качество сплавления.

[ Такие расчеты могут быть выполнены на основании уравнения (10), а также соотношений:

#п = (Я/4) (nd/B) vgfvH;

« = (11 l/vB) In (/>/( 2,52 В)) — tfD, (11)

і’Жг В — ширина наплавки, см.

Из этих формул видно, что толщина наплавленной® металла может быть определена по числу электроЛ дов л, их диаметру </, ширине наплавки Ву скоростям і подачи электродов и наплавки vH. Уравнения (11)1 определяет глубину проп давления 6 через совокупности основных параметров наплавки: - толщины, ширины! мощности электрошлаковой ванньк Оптимальные зная чения параметров режима характеризуются отношеД нием 6/// = 1. ■

Описанная методика нахождения оптимальных пара* метров режима по исходным условиям и требования* применена и проверена при получении сплава У35Х6Ш на низкоуглеродистой стали толщиной 30 мм. Для легия рования использованы порошки феррохрома ФХ650 Щ ферромарганца ФМп75, а также электродный бой. ГМІ данным расчета без проведения предварительных опьЛ тое получен слой толщиной 3U мм с твердость*^ 50 HRfl и глубиной проплавления около I мм. Н

Кроме оптимальных параметров режима на проплав*] ление основниго металла оказывает влияние вьілеї электродов и угол их наклона при наплавке углом назад. Для выяснения этого проделаны опыты по нМ плавке без легирующей шихты четырьмя проволоками* Св-08 на низкоуглеродистую сталь под флюсом при двух скоростях наплавки (2 и 3,5 м/ч) и двух ско| ростях подачи проволок (100 и 150 м/ч). Ширина на! плавки составляла 90 мм. Питание осуществляли ог переоборудованного на жесткую внешнюю характери! стику трансформатора ТСД-1000 с напряжением холо* стого хода 36 В. ■

Обработка экспериментальных данных показала, чтЛ изменение угла наклона электродов к горизонтали от 90° до 60° как при наплавке углом назад, так и пя наплавке углом вперед слабо влияет на проплавление основного металла. Однако дальнейшее изменение нач клона электродов ведет к резкому уменьшению про - плавления. Так, для электродов диаметром 3 мм пр^| угле наклона 45° проплавление в основном отсутствует, Увеличение вылета электродов, как и при других спої собах наплавки, ведет к уменьшению выделяемой im конце электрода мощности, а значит и глубины про! плавления. При электрошлаковом ведении процесс! это влияние существенно проявляется при сравнитель - но больших вылетах: для электродов диаметром 3 мм

более 110 мм, для электродов диаметром 4 мм более

160 ММ.

Увеличение вылета с 80 до 120 мм, т. е. в 1,5 раьа, уменьшает выделяемую мощность при наплавке электродами диаметром 3 мм на 10—15%, а электродами диаметром 4 мм на 3—Ь %.

Учитывая специфику многоэлектродной наплавки по слою легпрующей шихты, когда перегрев капель электродного металла значительно влияет на температуру нанны жидкого металла, следует учитывать неблагоприятное значение вылета на мощность, выделяемую в зоне плавления электродов, и выбирать его возможно минимальным по технологическим соображениям.

КПД процесса многоэлектродной горизонтальной электрошлаковой наплавки в зависимости от параметров режима и сопротивления цепи питания можно представить в виде следующей зависимости:

1 RJU (г Ь Яш)) ~ 1 — ПКш ~ 1 — rh (1 +ЬЭ)Д/ХХ. (12

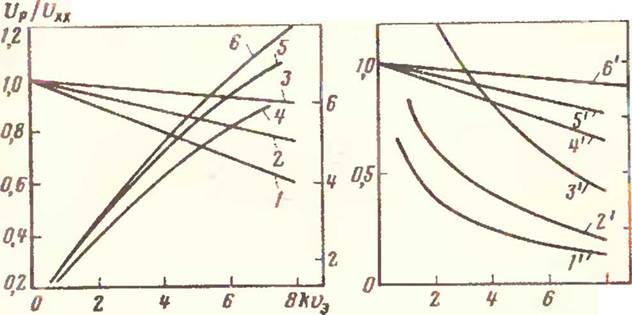

Из формулы видно, что для увеличения КПД процесса требуется повышать напряжение холостого хода источника питания, по возможности уменьшая при этом его внутреннее сопротивление и сопротивление наплавочной цепи. На рис. 6 приведены зависимости, построенные по уравнениям (9), (10) и (12), показы-

|

а) б) Рис. С. Зависимость в относительных переменных: о — рабочего напряжения U^jUx% (кривые I. 2, 3) и мощности PjUXJ. I0 («, Ь, 6); б — сопротивления шлаковой ванны R^/r (/'. 2 3') и КПД процесса і] (4 5 <Г) от скорости подачи электродной проволоки са диаметром 2 мм (кривые 3. 6. 3'. 6'); диаметром 3 мм кривые - (2. 5, 2', 5')• диаметром 4 мм (кривые 1, 4, Г» 4') |

|

filVxxlo 8 71 |

|

Яш// |

|

ВН1 |

|

|

|

20 /S W 5 k |

вающие в относительных переменных значения рабочего напряжения, сопротивления шлаковой ванны, мощности и КПД процесса от скорости подачи электродов. В контрольных экспериментах использованы электрод ные проволоки диаметрами 2, 3, 4 мм. Точность расчетных данных достаточна для их практического использования.

Опубликовано в

Опубликовано в