ПРОИЗВОДСТВЕННЫЕ СВЯЗИ МЕЖДУ ЦЕХАМИ, ГРУЗОВЫЕ ПОТОКИ

5 марта, 2016

5 марта, 2016  admin

admin Сборочно-сварочный цех в составе предприятия всегда является с одной стороны потребителем продукции различных цехов, а с другой — поставщиком собственной продукции. Иначе говоря, между сборочно-сварочным цехом и другими цехами и службами завода существуют определенные производственные связи, необходимые для обеспечения нормального процесса изготовления заданной продукции по заводу в целом.

Сборочно-сварочные цехи судостроительных предприятий специализированы по технологическому принципу в отличие от цехов машиностроительных заводов, обычно специализированных по предметному принципу. В связи с технологическим принципом специализации сборочно-сварочный цех осуществляет производственные связи в первую очередь с корпусообрабатывающим и судостроительным цехами. По прямому технологическому потоку изготовления корпуса судна корпусообрабатывающий цех поставляет готовые детали корпуса на склад комплектации сборочно-сварочного цеха, который в свою очередь обязан обеспечить судостроительный цех (или цех сборки блоков при блочном методе постройки судов) готовыми узлами и секциями. В связи с этим необходимо, чтобы эти три цеха были расположены в максимальной близости друг к другу.

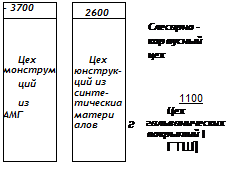

Сборочно-сварочный цех осуществляет также производственные связи со слесарно-корпусным, трубомедницким, малярным и другими цехами и общезаводскими складами.

Взаимное расположение цехов, построечных мест, спусковых сооружений, достроечных набережных, транспортных магистралей, энергетических объектов и коммуникаций с учетом класса судостроительного предприятия, а также геодезических, гидрологических и метеорологических условий его территории и акватории определяется генеральным планом. Расположение цехов должно наиболее полно соответствовать принятому методу постройки судов. Наиболее удачным является такое расположение цехов и сооружений, при котором материалы и изделия перемещаются по самым коротким и удобным путям без встречных потоков.

|

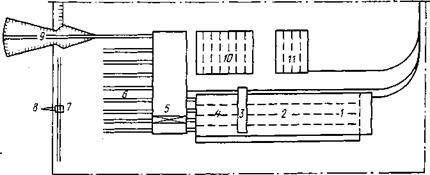

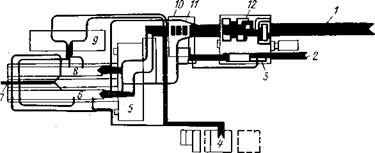

Рис. 12. Расположение на генеральном плане основных объектов судостроительного предприятия класса IV I, 2, 4 — блок цехов (склад стали; цехи: корпусообрабатьц»ающий. сборочно-сварочный, сборки блоков и судостроительный); 3 — малый трансбордер; 5 — большой трансбордер; 6 — площадка для зимнего хранения судов; 7 — достроечная набережная; 8 — акватория; 9 — продольный слип; 10 — блок комплектующих и механических цехов; 11 — блок складов |

В генеральном плане следует также предусматривать возможность постройки и размещения новых объектов в зависимости от этапов и очередности строительства. Здания предприятия должны отстоять друг от друга на расстоянии, предусмотренном санитарными и противопожарными нормами с учетом перспектив городского или сельского строительства. Увеличение допускаемых расстояний между зданиями ведет к удлинению протяженности дорог, ухудшению использования земельных участков, возрастанию капиталовложений на строительство. Для судостроительных предприятий нормативный коэффициент застройки, представляющий собой отношение суммарной площади проекций всех зданий и сооружений к общей площади предприятия, составляет 0,52.

При проектировании новых предприятий в целях снижения стоимости строительства цехов, сокращения коммуникаций и повышения коэффициента застройки производят объединение родственных цехов в блоки цехов, располагаемые в одном

|

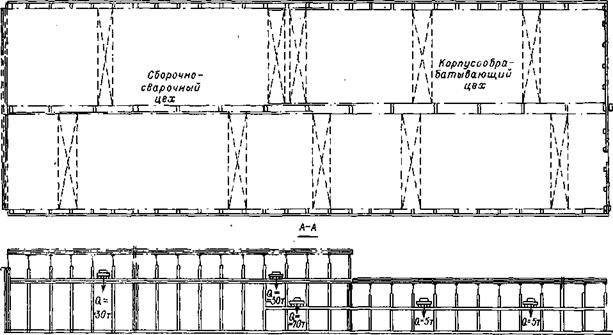

Рис. 13. Схема блока корпусных цехов судостроительного предприятия класса II |

здании. Наиболее часто в одном здании располагают корпусообрабатывающий и сборочно-сварочный цехи, образующие блок корпусных цехов (БКЦ). На предприятиях классов IV и Vb здании БКД размещают также цех блоков и судостроительный цех с построечными местами (рис. 12). Здание блока цехов может иметь различную ширину и высоту, а также число производственных пролетов. На рис. 13 в качестве примера приведен БКЦ предприятий класса II.

Цехи машиностроительной части судостроительного завода также могут быть объединены в крупные блоки цехов (например, чугунолитейный, сталелитейный и цех цветного литья).

|

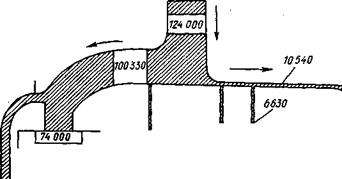

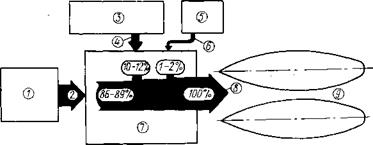

Рис. 14. Производственные связи сборочно-сварочного цеха в прямом технологическом потоке изготовления корпуса судна (секционным методом) 1 — корпусообрабатывающий цех со складом стали; 2 — детали корпуса; 3 — центральный склад комплектации; 4—-детали насыщения секций; 5 — маляр - ио-заготовительный цех; 6 — грунт и краски; 7 — сборочно-сварочный цех со складом корпусных деталей; 8 — узлы и секции корпуса судна; 9 — судостроительный цех і |

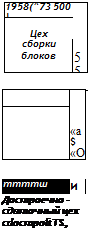

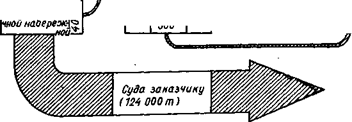

В количественном отношении производственная связь сборочно-сварочного цеха с другими цехами и общезаводскими службами может быть измерена грузооборотом в тоннах за единицу времени (год, месяц, сутки или смену) либо выражена в процентах от общей массы годового выпуска продукции (рис. 14).

Грузовые потоки между основными цехами и службами завода изображают графически. Стрелками на линиях (или полосах) грузопотоков показывают направление движения материалов, деталей и изделий. По толщине этих линий в соответствующем масштабе можно судить о массе грузов. Возможно и цифровое обозначение количества перемещаемых грузов (для металлов и полуфабрикатов указывают их черную массу; движение и выход готовой продукции выражается в чистой массе; разность между ними составляет массу перемещаемых отходов) .

|

Деревообрабатывающий цех с парусной tiacmefc* ской |

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

На рис. 15 приведена схема производственных связей и грузовых' потоков между основными цехами судостроительной верфи с годовым выпуском 20 сухогрузных судов чистой массой по 6200 т.

Таким образом, при проектировании завода в целом, а также отдельных его цехов необходимо стремиться к прямоточности

|

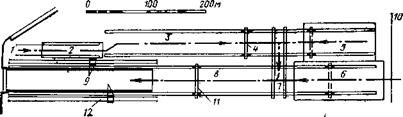

Рис. 16. Принципиальная схема потока деталей и конструкции корпуса на верфи фирмы «Бурмейстер и Вайи» |

/ — промежуточный склад; 2 — цех сборки плоских секций; 3 — промежуточный склад и участок уборки объемных секций массой до 240 т; 4 — козловой кран грузоподъемностью 120 т; 5 — корпусосборочный цех. Nb 1; 6 — корпусосборочный цех № 2; 7 — трансбордер; 5 —участок сборки и сварки объемных секций и блоков массой до 600 т; 9 — строительный док;. 10 — старый корпусный цех; // — козловой край грузоподъемностью 300 т; 12 — башенный кран грузоподъемностью 10 т

|

Рис. 17. Схема главного и вспомогательного потоков материалов и деталей на верфи фирмы «Гетаверкен» |

/ — поток листового материала; 2 — поток профильного материала; 3 — пролет обработки профильного материала; 4 — главный магазин; 5 — корпусосбо - рочный цех; 6 — строительный док Mb . 7 — цех оборудования судов; 8 —

строительный док Mb 2; 9 — цех оборудования судов;, 10 — цех узловой сбор-

ки; // — промежуточный склад; 12 — корпусообрабатывающий цех

всех производственных связей между цехами и складами, наи - более удобному взаимному расположению последних и не допускать возвратных перемещений материалов и изделий. Расположение проектируемого цеха по отношению к другим цехам, сооружениям и складам, равно как и взаимное расположение отделений и производственных участков в проектируемом цехе, должно быть тем ближе, чем больше объем его производственных связей с каждым из них. Выполнение этих требований приведет к наименьшим транспортным расходам. и потерям времени на перемещение грузов.

На рис. 16 показана принципиальная схема грузопотока деталей и конструкций корпуса судна на верфи фирмы «Бурмей - стер и Вайи» (Дания). Движение узлов и секций осуществляется в технологической последовательности постройки судна. Широко используется специализация участков сборочно-сварочных цехов, осуществляющих сборку узлов и секций по принципу однородных групп конструкций.

Другим примером совершенствования сборочно-сварочного производства может служить верфь фирмы «Гетаверкен» (рис. 17).

Опубликовано в

Опубликовано в