ПРОЕКТНЫЕ И КОНТРОЛЬНЫЕ РАСЧЕТЫ НА ПРОЧНОСТЬ НА ОСНОВЕ МОДЕЛИРОВАНИЯ ПРОЦЕССА РАЗРУШЕНИЯ

16 марта, 2016

16 марта, 2016  admin

admin Важный этап проектирования конструкции — обеспечение ее работоспособности, надежности и экономичности за счет рационального выбора размеров и материалов для нагруженных элементов. Оптимально спроектированной можно считать такую конструкцию, которая при минимальных затратах (металла, труда и т. д.) обеспечивает необходимые эксплуатационные показатели.

Одним из важнейших показателей качества является отсутствие разрушений в течение срока эксплуатации при всех вероятных нормальных и экстремальных нагрузках. Для этого при проектировании нужно обеспечить, чтобы рабочее состояние конструкции, характеризуемое напряжениями и деформациями в ее сечениях, не достигало ни одного из предельных состояний. В то же время рабочее состояние должно быть максимально приближено к предельным, так как только в этом случае возможно получение конструкции с минимальной массой и стоимостью.

Наиболее опасным предельным состоянием конструкции является ее внезапное разрушение в процессе эксплуатации. В этой главе на примере анализа этого важного предельного состояния рассмотрен подход к прочностным расчетам при проектировании новых и оценке качества готовых конструкций, основные этапы которого для сложных конструкций требуют применения современных компьютерных методов.

Возможность полного использования прочности и пластичности материала с гарантией отсутствия разрушений обусловлена степенью приближения расчетной прочности к конструкционной. Под расчетной прочностью понимают способность конструкции сопротивляться наступлению предельных состояний, установленную на основе аппарата теории, характеристик материала и условий нагружения; под конструкционной (фактической) — ту же способность, но установленную при испытании или эксплуатации для

|

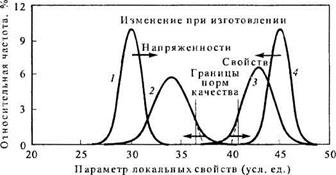

Рис. 3.1. Изменение вероятности разрушения конструкции под влиянием технологии изготовления: 7; 4 — идеальная технология; 2; 3 — реальная технология; І; 4 — локальные свойства |

конкретной конструкции. Возможность оптимизации конструкции и технологии ее изготовления с позиций прочности во многом зависит от близости расчетной прочности к конструкционной, поэтому их сближение — одна из важных задач производственников и проектировщиков. Расхождение между ними связано как с несовершенством методики расчета, так и с рассеянием значений конструкционной прочности.

Конструкционная прочность по своей природе имеет рассеяние значений, поскольку' случайные колебания характерны для свойств сварною соединения, размеров элементов конструкций, степени засоренности дефектами, их размеров и расположения. Чтобы учесть многообразие причин снижения конструкционной прочности по сравнению с расчетной, необходимо в качестве критерия принять наступление разрушения и сопоставлять локальное НДС металла с локальными свойствами сварного соединения в предполагаемой зоне разрушения. При этом расчеты должны строиться на вероятностной основе.

Расчетный и фактический запасы прочности схематично показаны на рис. 3.1. Расчетный запас прочности характеризуется взаимным расположением кривых 1 и 4. Под влиянием технологического процесса в результате искажений проектной формы и размеров сварной конструкции, появления остаточных напряжений и дефектов в сварных швах, изменения механических свойств и возникновения механической неоднородности напряженность конструкции повышается, а уровень свойств металла может снижаться. Взаимное расположение кривых 2 и 3 характеризует запас конструкционной прочности. Очевидно, что он всегда меньше запаса расчетной прочности и существенно зависит от технологии изготовления.

5 - 6705

В отраслях промышленности на основе статистических данных сложились определенные представления о возможностях различных способов сварки, отражающие реальные условия конкретного производства, и выработаны нормы качества, регламентирующие вид и размеры дефектов, считающихся допустимыми. Применение современных методов контроля качества за счет отбраковки дефектных изделий раздвигает границу между кривыми 2 и 3, но при этом необходимо учитывать, что ни один из существующих методов контроля не исключает существования в сварных швах дефектов, размеры которых выходят за границы норм качества. Очевидно, что современные методы расчета прочности помимо стандартных расчетов прочности должны базироваться и на концепции существования в сварной конструкции дефектов, в том числе трещиноподобных, и, следовательно, в основе расчетов должно лежать моделирование разрушения сварного соединения.

До настоящего времени в нормах проектирования проблема безопасности часто решается введением больших коэффициентов запаса. В сравнительно простых случаях эти коэффициенты способны скомпенсировать неполноту расчета и обеспечить разработку рациональной и безопасной конструкции на основе упрощенной расчетной схемы, не учитывающей некоторых факторов, влияющих на прочность. Для более сложных конструкций и условий их работы возможна ситуация, когда влияние отдельных факторов не находится в корреляционной связи и неучет одного из таких факторов не может быть скомпенсирован никаким запасом по другому.

Наиболее сложными объектами являются сварные конструкции. При их расчете возникает ряд проблем, связанных с неоднородностью свойств материала, сложностью формы, наличием конструктивных и технологических концентраторов напряжений, остаточных напряжений и т. д. Особую сложность задачам анализа и обеспечения работоспособности конструкции придает не какой-нибудь один из перечисленных факторов, а возможность сочетания и взаимодействия сразу нескольких из них в небольшом объеме, практически в одной точке.

При проектировании конструктор должен исходить из бездефектности сварных соединений, иначе он с самого начала санкционирует снижение культуры производства и увеличение массы проектируемого изделия за счет понижения эксплуатационных напряжений. Но поскольку влияние дефектов на работоспособность все же возможно, появляется необходимость в оценке достаточности действующих на предприятии или в отрасли технологических требований по допустимому размеру дефекта.

Нагружение с этой целью готовой конструкции до разрушения слишком трудоемко и дорого, его используют редко, например при проверке новых конструктивных или технологических решений или для выборочного контроля выпускаемой продукции. Расчетный подход отличается большей оперативно-

|

Рис. 3.2. Схема постановки проектных и контрольных расчетов сварной конструкции |

стью, подробностью получаемой информации, простотой обобщения результатов. При многовариантном проектировании данные расчетов могут служить критерием оценки и оптимизации конструктивно-технологического решения.

Схема расчета сварного соединения при проектировании представлена на рис. 3.2. Моделирование на ЭВМ процесса деформирования и разрушения конструкции здесь является центральным, но не единственным звеном. Важное значение имеет система получения исходных данных.

Набор данных для первого этапа расчета — общего анализа НДС — состоит из трех основных групп: геометрии конструкции, свойств материалов и нагрузок. Рассмотрим каждую из них.

1. Для сварной конструкции геометрическая информация включает не только данные о форме и размерах деталей, но и расположение и конструктивное оформление сварных соединений. Поскольку целью расчета является оценка опасности разрушения, особого внимания требуют элементы формы деталей и швов, способные вызвать концентрацию напряжений. Такими элементами геометрии являются, в частности, дефекты, выделенные в отдельную группу данных на схеме в связи с их вероятностью и опасностью для сварных конструкций.

Подготовка данных для учета возможных дефектов при проектировании существенно сложнее, чем в случае контрольного расчета конкретного изделия, для которого все необходимые данные можно получить методами неразрушающего контроля. При проектировании возможные размеры и расположение дефектов, а также вероятные отклонения геометрических форм сварных соединений приходится задавать, исходя из тех предельных значений, которые считаются допустимыми в изделиях данного типа согласно действующим техническим нормам, или в виде случайных величин, параметры рассеяния которых определяют на основе собранных статистических данных. Внезапное разрушение возможно как при монотонном нагружении, так и на очередном цикле переменной нагрузки. В последнем случае очертания выросшей усталостной трещины, также необходимые для расчета, могут быть получены по результатам моделирования процесса ее роста.

2. Основными компонентами свойств материала являются деформационные характеристики <з1 - /(є,) основного металла и различных зон сварного соединения при температурах эксплуатации. Установление момента, когда процесс деформирования в той или иной зоне сварного соединения прерывается образованием макротрещины, требует наличия критерия, фиксирующего наступление предельного состояния разрушения.

3. В состав действующих на конструкцию нагрузок для сварной конструкции входят и остаточные напряжения после сварки. Уровень и распределение остаточных напряжений целесообразно определять расчетным путем, исходя из параметров проектируемой технологии сварки, геометрии сварной конструкции, механических свойств металла и послесварочной обработки, если она предусматривается проектом.

Перечисленные исходные данные позволяют осуществить моделирование НДС проектируемой конструкции в процессе ее деформирования по мере увеличения нагрузки. Результатом является выявление наиболее нагруженных мест, требующих более подробного расчета с моделированием возможного разрушения. Кроме того, эта информация может быть использована для оптимизации конструкции. Критерий разрушения позволяет также установить уровень нагрузки, при котором в зоне концентрации напряжений и деформаций достигается предельное состояние разрушения, о чем свидетельствует образование макротрещины. Считая расширение зоны, где по мере возрастания нагрузки достигнуто предельное состояние разрушения, признаком роста трещины, можно установить различия в условиях наступления предельного состояния в зависимости от выбора варианта конструктивно-технологического решения.

Наиболее рациональным подходом к обеспечению прочности сварных конструкций представляется использование итерационного метода, включающего анализ конструкции с позиций выявления слабых мест, выработку конструктивно-технологических решений по устранению этих недостатков и повторную оценку конструкции с учетом ожидаемых изменений. Возможная коррекция принимаемых решений может быть организована в рамках САПР. Проектные расчеты должны обеспечить сопоставление конструктивно-технологических решений при выборе наиболее работоспособного варианта. Оперативное выполнение подобных расчетов возможно на основе МКЭ и моделирования процесса деформирования с анализом изменений НДС вплоть до наступления характерных предельных состояний разрушения. Результаты моделирования позволяют оценить работоспособность конструкции по критерию сопротивляемости разрушению. При проектировании конструкции эти результаты являются основанием для внесения изменений в проект с последующим повторным расчетом для оценки эффективности внесенных изменений.

Для оперативности расчетов необходимо, чтобы информация о геометрии конструкции генерировалась на предыдущих этапах проектирования, а свойства материала содержались в базе данных.

Решение этой задачи на основе моделирования НДС в процессе деформирования требует достаточно обоснованной критериальной основы установления момента образования макротрещины. Переход к моделированию процесса разрушения позволяет установить направление и темп роста развивающейся трещины по мере возрастания нагрузки или при повторных нагружениях. Преимуществом МКЭ перед рядом других численных методов расчета НДС в сварных соединениях (см. гл. 2) является возможность задания различных свойств материала как в соседних элементах, так и в пределах одного элемента.

Современный уровень понимания процессов, происходящих в материале при нагружении, и воспроизведение их в расчетных методах не гарантируют полного соответствия результатов расчетов реальным физическим процессам в материале. Степень этого соответствия может быть установлена только из сопоставления каждого звена расчетного метода с экспериментом. Следует признать целесообразным традиционно большее использование расчетов в определении параметров НДС, а экспериментов в определении критических значений этих параметров, соответствующих наступлению предельных состояний. При этом основой системы оценки работоспособности конструкций становится расчетный подход, а функции экспериментов включают следующее:

1) определение свойств материала (механических и теплофизических характеристик), необходимых в качестве исходных данных для расчета МКЭ;

2) определение условий нагружения для анализируемой части конструкций;

3) проверку соответствия результатов расчета тем параметром состояния образцов в процессе эксперимента, которые могут быть измерены непосредственно с помощью датчиков;

4) регистрацию момента разрушения образца и совмещение его с результатами расчета НДС для установления критерия разрушения сварного соединения.

В отличие от проектных, контрольные расчеты требуют учета влияния всех дефектов, обнаруженных в конструкции. Целью таких расчетов является проверка работоспособности изготовленной или уже эксплуатируемой конструкции при обнаружении отклонений от нормативных требований. Вопросы приемки конструкции или исправления дефектов обычно решают путем сопоставления данных контроля с нормативными документами отрасли. Ограниченность такого подхода заключается в отсутствии связи между данными нормативно-технологических документов и процессами разрушения при наличии тех или иных дефектов. Поэтому работоспособность приходится обеспечивать косвенно, на основе регламеї ітации уровня качества технологического процесса, а не уровня работоспособности конструкции в условиях эксплуатации.

Соблюдение требований нормативно-технологических документов необходимо как средство поддержания дисциплины производства, ограничивающее допуск к эксплуатации по уровню дефектности. Однако этот уровень условен. Иногда возникают сомнения в обоснованности браковки, особенно при браковке дорогостоящих изделий с трудноустранимыми дефектами. Решение о допуске к эксплуатации без исправления дефекта может быть принято только на основе контрольного расчета, показывающего, что в процессе эксплуатации зарождение трещины от этого дефекта и последующий ее рост не произойдут или не приведут к, наступлению предельного состояния изделия в пределах заданного ресурса (срока эксплуатации). До настоящего времени такие подходы в расчетах еще не получили достаточно систематизированного изложения.

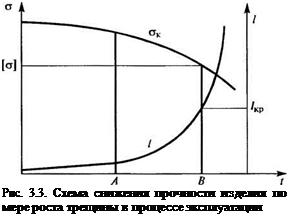

Действительную (конструкционную) прочность конкретного изделия принято оценивать уровнем среднего напряжения ок в расчетном сечении, при котором достигается стадия разрушения, принятая в качестве предельного состояния. Наличие трещины малого размера 1 практически не снижает ск изделия, однако по мере увеличения размера ее влияние проявляется все сильнее (рис. 3.3). В этих условиях для сохранения работоспособности изделия необходимо, чтобы размер трещины не превышал критического значения /кр, вызывающего снижение прочности до уровня напряжения, который считается допустимым [с], т. е. имеет соответствующий коэффициент запаса по сравнению с от или ов.

Для исключения отказов изделий в процессе эксплуатации возможны два подхода.

1. Периодический контроль для выявления растущей трещины, чтобы устранить ее до того, как она приведет к отказу в работе, т. е. в период эксплуатации между точкой А, когда размер трещины становится доступным для обнаружения, и точкой В,

1. Периодический контроль для выявления растущей трещины, чтобы устранить ее до того, как она приведет к отказу в работе, т. е. в период эксплуатации между точкой А, когда размер трещины становится доступным для обнаружения, и точкой В,

соответствующей достижению размера /кр (см. рис. 3.3).

2. Расчетная оценка достаточности сопротивляемости разрушению рассматриваемого соединения или конструкции для исключения возможности достижения трещиной размера /кр в течение заданного срока службы.

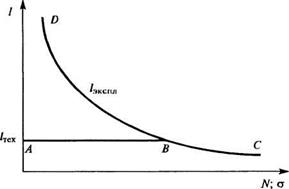

Технологические ограничения допустимого размера дефекта /техн (рис. 3.4) нередко назначают одинаковыми для сварных соединений, работающих при различных уровнях напряжений и числах циклов нагружения N. Это соответствует прямой линии АВ. Эксплуатационные требования к бездефектности металла сварных соединений обязательно должны учитывать условия работы, уровень и характер действующих напряжений, свойства металла, т. е. они должны опираться на точные количественные расчеты прочности. Обычно уровень технологических требований оказывается достаточным, чтобы сварная конструкция была вполне работоспособной, несмотря на наличие в ней дефектов, допустимых технологическими гребовани - ями. Иногда встречаются такие условия эксплуатации, когда технологические требования оказываются недостаточными (участок ВС на рис. 3.4). Тогда всту-

Технологические ограничения допустимого размера дефекта /техн (рис. 3.4) нередко назначают одинаковыми для сварных соединений, работающих при различных уровнях напряжений и числах циклов нагружения N. Это соответствует прямой линии АВ. Эксплуатационные требования к бездефектности металла сварных соединений обязательно должны учитывать условия работы, уровень и характер действующих напряжений, свойства металла, т. е. они должны опираться на точные количественные расчеты прочности. Обычно уровень технологических требований оказывается достаточным, чтобы сварная конструкция была вполне работоспособной, несмотря на наличие в ней дефектов, допустимых технологическими гребовани - ями. Иногда встречаются такие условия эксплуатации, когда технологические требования оказываются недостаточными (участок ВС на рис. 3.4). Тогда всту-

„ „ „ „ пают в действие эксплуа-

Рис. 3.4. Соотношение технологических и экс - г

, тационные требования к

плуатационных ограничении размера дефекта Ж /

в зависимости от числа и уровня нагружений размерам дефектов ЭКСШ1.

Описать процесс усталостного разрушения (зарождение и развитие усталостной трещины) с единых позиций пока еще не удается. Поэтому при анализе стадии зарождения трещины от неострого концентратора обычно используют традиционные представления об усталости при циклическом деформировании, тогда как анализ стадии роста трещины выполняют с помощью механики разрушения.

В большинстве случаев (за исключением одиночных пор) дефекты сварных соединений приходится рассматривать как достаточно острые надрезы с радиусом в вершине менее 0,1...0,2 мм. Поскольку' истинное значение остроты вершины в каждом конкретном случае неизвестно, для анализа напряженно-деформированного состояния с некоторой степенью консерватизма целесообразно использовать методы механики трещин (механики разрушения).

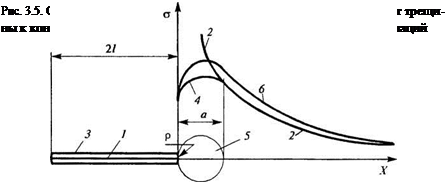

Относительная простота линейной механики разрушения (ЛМР) связана с тем, что в упругом материале все компоненты напряжений и деформаций в зоне перед вершиной трещин имеют аналогичное распределение, не зависящее от формы детали с трещиной. Например, нормальные напряжения на оси х, направленной в сторону продолжения исходной трещины 1 (рис. 3.5), описывает формула

![]()

|

_ь_

-Jinx

Это распределение напряжений показано на рис. 3.5 эпюрой 2. В любой точке на заданном расстоянии х от вершины трещины все компоненты НДС пропорциональны К — коэффициенту интенсивности напряжений (КИН), который является основной характеристикой ЛМР. В тех случаях, когда сила приложена перпендикулярно плоскости трещины и разрушение

происходит путем нормального отрыва, КИН обозначают Кь Его значение зависит от длины трещины и уровня номинальных напряжений а, юм в сечении, рассчитанных без учета наличия трещины:

(3-2)

где Y — тарировочный коэффициент, определяемый расчетным путем в зависимости от формы фронта и относительных размеров трещины, градиента напряжений в сечении и других факторов. Существуют относительно простые формулы, позволяющие рассчитывать значения К{ в различных точках контура трещины при условии, что фронт трещины имеет вид прямой или эллипса.

В отличие от трещин, реальные концентраторы и дефекты, даже наиболее острые, имеют малый, но конечный радиус окончания с. В непосредственной близости от такого концентратора 3 напряжения ниже, чем перед фронтом трещины 1 такой же длины 21 (рис. 3.5). По мере удаления от вершины концентратора этот эффект уменьшается, и за пределами некоторой зоны а (имеющей порядок с) распределение напряжений от концентратора (кривая 4) такое же, как и в случае трещины (кривая 2). Отсюда следует, что условия роста трещины зависят от формы концентратора только вблизи его вершины.

Таким образом, наличие малого радиуса с у дефекта не является препятствием для применения АТ] в качестве критерия разрушения, если распределение напряжений (3.1) сохранится вплоть до начала разрушения. Однако с ростом нагрузки в сечении начинаются пластические деформации. Вначале возникает небольшая зона пластических деформаций (или пластическая зона) 5 у вершины трещины, которая незначительно изменяет распределение напряжений в остальной части сечения (кривая 6 на рис. 3.5). Ее влияние аналогично некоторому увеличению и притуплению исходной трещины или дефекта. Дальнейший рост пластической зоны полностью изменяет распределение напряжений в сечении с дефектом.

Следовательно, условием применимости К для анализа процесса разрушения является ограниченное развитие пластической зоны к моменту начала разрушения. Это возможно либо при малой пластичности материала (хрупкие разрушения при низких температурах или при динамическом нагружении), либо при циклической нагрузке, когда номинальные напряжения существенно ниже предела текучести.

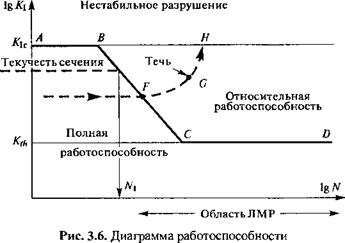

Структуру контрольных расчетов при циклической или монотонной нагрузке и наличии трещиноподобных дефектов поясняет диаграмма работоспособности lgATj - IgA' на рис. 3.6. Ниже линии ABCD — область полной (абсолютной) работоспособности, в которой трещиноподобные дефекты не увеличивают своих размеров. В области выше линии АВН трещины ведут себя как нестабильные. В области между BCD и ВН трещины растут достаточно медленно, по мере накопления усталости металла у их вершин. Это

|

|

область относительной работоспособности, в которой конструкция работоспособна, но после числа циклов, соответствующего точке F, трещина начинает расти. В сосудах давления и трубопроводах рост несквозной трещины в направлении толщины стенки может привести к образованию течи. При этом характерны два случая: первый — когда /</кр (точка G на рис. 3.6):

трещина остается стабильной, т. е. имеется «течь перед разрушением»; второй — когда I > /кр и сквозная трещина оказывается нестабильной (точка Н на рис. 3.6), что приводит к внезапному разрушению конструкции.

Согласно формуле (3.2), КИН пропорционален номинальному напряжению в сечении, причем коэффициент пропорциональности зависит от размера трещины. Поэтому при некотором значении КИН напряжения достигают предела текучести (горизонтальная пунктирная линия на рис. 3.6), причем этот уровень может оказаться как выше, так и ниже К1с. Линейная механика разрушения применима только при напряжениях существенно ниже предела текучести. Таким образом, для соотношения предела текучести и вязкости разрушения, представленного на рис. 3.6, применение методов ЛМР для прогнозирования страгивания и роста усталостной трещины (см. § 3.3) допустимо при невысоких нагрузках, соответствующих числу циклов до разрушения, превышающему М (см. рис. 3.6). Для расчета на малоцикловую усталость и на статическую прочность необходимо привлечение более сложных и точных методов, описанных в § 3.2. Такая ситуация характерна для конструкционных сталей и сплавов при обычных условиях, когда они обладают высокой пластичностью и выдерживают значительные деформации до начала разрушения под действием статической (медленно и монотонно изменяющейся) нагрузки. Увеличение опасности хрупкого раз-

|

Рис. 3.7. Вид кинетической диаграммы усталостного разрушения: 1—3 — участки диаграммы |

рушения и соответствующее расширение области применимости методов ЛМР возможно либо при повышении предела текучести, либо при снижении пластичности и вязкости разрушения (оба эти явления проявляются при снижении температуры и увеличении скорости нагружения), а также при увеличении размеров трещин.

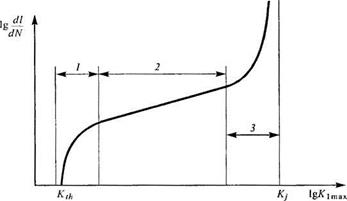

Исследования в области механики разрушения твердого тела при переменных нагружениях позволили установить, что скорость распространения усталостной трещины dl / cIN при растяжении является функцией размаха коэффициента интенсивности напряжений ДКх и его максимального значения А']тах. В случае пульсирующего цикла (когда коэффициент асимметрии цикла находится в интервале 0 <Ry< 0,1) имеем ДАТ, = Кхm. ix, т. е.

dl / dN = F(K] max). (3.3)

Эта зависимость получила название кинетической диаграммы усталостного разрушения (рис. 3.7). Она имеет три характерных участка.

На участке 1 при значениях ДА), меньших порогового ДА)/,, трещина практически не растет. Значение ДА)/, устанавливают экспериментально как максимальное значение ДА), при котором скорость роста усталостной трещины не превышает 3 • 10 7 мм/цикл на протяжении 10б циклов.

Условно принимают, что при ДА) = ДА)/, происходит переход от первой стадии развития разрушения ко второй, причем скорость роста трещины скачком возрастает от нуля до 5 • 10 5 мм/цикл.

Участок 2 кинетической диаграммы разрушения может составлять значительную часть ресурса конструкции. Скорость роста трещины на этом участке подчиняется уравнению Пэриса. Зависимость этой скорости от ЛК степенная (в логарифмических координатах на рис. 3.7 выглядит как наклонный отрезок прямой).

Участок 3 кинетической диаграммы (см. рис. 3.7) — участок ускоренного роста трещины (dlldN > 10-3 мм/цикл), предшествующий переходу к скачкообразному продвижению при пределе циклической трещиностойко - сти Kfc. При приближении АГтах к К/с скорость роста трещины неограниченно растет. Обычно К/с близок к вязкости разрушения К1с, однако в некоторых случаях, например для высокопрочных сталей или сталей, нагружаемых при криогенных температурах, можно наблюдать резкое снижение К/с по сравнению с KU:. Формулы для расчета АКи а также данные по критическим значениям критериев JIMP для ряда конструкционных материалов приведены в § 3.3.

Из анализа обеих диаграмм (см. рис. 3.6 и 3.7) следует, что разрушение, характерное для монотонного нагружения, возможно и на очередном цикле усталостного разрушения в результате уменьшения живого сечения и возрастания напряжения в сечении при росте усталостной трещины. Таким образом, методы, излагаемые в § 3.2, актуальны при любом режиме нагружения конструкции.

Опубликовано в

Опубликовано в