Прочность стекловолокна

28 ноября, 2012

28 ноября, 2012  admin

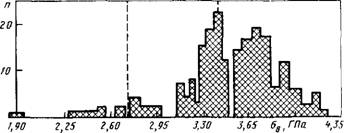

admin Прочность моноволокна £-стекла и S-стекла равна 3,4 и 4,5 ГПа соответственно. Стандартное отклонение примерно ±10 %. Приведенные значения являются усредненным результатом большого числа отдельных измерений. Распределение значений прочности в этих измерениях обычно подчиняется гистограмме (рис. 16.1), составленной фирмой «Оуэнз-Корнинг файбергласс». Полученные значения охватывают диапазон от близких к нулю (на нижнем участке гистограммы) до приближающихся к теоретически предельным— 10,3 ... 13,8 ГПа (на верхнем участке). Причиной такого широкого разброса являются наличие дефектов в волокнах и воздействие на них различных факторов окружающей среды [1 ]. Основным таким фактором является влажность. Атмосферная влага воздействует на дефектные места в волокне, особенно когда оно находится в напряженном состоянии, что приводит к росту

|

Рис. 16.1. Распределение значений частоты п предела прочности при растяжении сгв исходных волокон из £-стекла (при расчетной прочности стренги 2,75 ГПа, среднее значение составляет 3,5 ГПа и стандартное отклонение по 191 образцу — 0,46 ГПа) |

Трещин и окончательному разрушению волокна. Этот механизм коррозии под напряжением проявляется как при оценке статической усталости, так и при растяжении. Трещины в волокне развиваются из больших поверхностных дефектов, возникающих в процессе вытяжки или при последующем получении ровингов из волокон, а также из сравнительно небольших изъязвлений поверхности, которые могли образоваться при вытяжке или развиться под действием коррозии под нагрузкой или без нее. В стекловолокне, кроме того, могут быть внутренние раковины.

Результаты испытаний на растяжение стренг или пучков волокна примерно на 20 % ниже, чем средние значения для моноволокна. После разрыва отдельных волокон в пучке на оставшиеся волокна приходится большая нагрузка. В результате этого итоговая прочность снижается. Фактически прочность стренги может быть рассчитана с высокой точностью по кривой распределения прочности моноволокна. Неодинаковое натяжение волокон внутри деформируемой стренги дает аналогичный прогрессирующий эффект разрушения.

По данным фирм, выпускающих стекловолокно, ровинги с большим числом отдельных концов (одиночных нитей), но обычно не более 60, имеют примерно такую же удельную прочность, что и ровинги с единым концом (в виде жгута). Такой вывод основан на предположении, что при соединении отдельных стренг в ровинг дисперсии механических свойств существенно не возрастают.

Диаметр моноволокон — еще один параметр, влияющий на их предел прочности при растяжении. В опытах, проведенных в жестко контролируемых условиях, было показано, что прочность моноволокна не уменьшается при увеличении диаметра до максимальных для промышленного волокна размеров. Однако для практических целей совершенно очевидно, что прочность волокон большого диаметра ниже, чем у волокон с меньшим диаметром. Допустимые значения прочности регламентируются военными техническими условиями і?-60346 на применяемый для намотки ровинг. Минимальное значение для ровинга из волокон £-стекла с диаметром G (0,09 ... 0,010 мм) составляет 1,93 ГПа. Для волокон большего диаметра, т. е. до калибра Т (0,023 ... 0,024 мм), максимально допустимое значение предела прочности при растяжении 1,38 ГПа.

Прочность волокна зависит также от метода испытания отвержденных композитов. При сохранении волокон в выпрямленном состоянии и их равномерном нагружении прочность однонаправленных композитов не ниже или даже выше прочности нитей. При испытании волокон по методу «кольцо NOL» их прочность может достигать 2,76 ... 3,1 ГПа. С другой стороны, при более толстой намотке изделий большего размера максимальная прочность не превышает 2,07 ГПа. Значения прочности для таких конструкций ниже по ряду причин: повреждение волокон при намотке; нарушение центровки или плохая коллимация; неравно - 202

мерное натяжение слоев при намотке; изменение напряжения при переходе от внутренних слоев к наружным; появление случайных локальных напряжений.

Общий вывод заключается в том, что при определении прочности материала для расчета конструкций следует испытывать композит, а не само волокно. Сравнение с данными, полученными при испытании стренг, свидетельствует об эффективности метода их получения. Для определения истинного напряжения волокна в момент разрушения требуется детальный анализ напряжений.

Опубликовано в

Опубликовано в