Прочность соединения

30 января, 2013

30 января, 2013  admin

admin Как было указано в § 7.1, стандартную посадку выбирают по условно неподвижности соединения при заданной нагрузке без каких-либо дополнительных скреплений. Однако возможны случаи, когда намеченная посадка недопустима по условиям прочности сопрягаемых деталей, так как ее натяг вызывает их разрушение или чрезмерные деформации. Поэтому при расчете необходимо рассматривать как условие прочности (неподвижности) соединения, так и условия прочности его деталей. Расчет прочности деталей является проверкой возможности применения намеченной посадки.

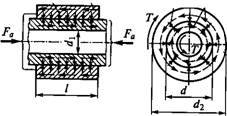

Расчет прочности соединения. На рис. 7.3 приведена расчетная схема соединения.

Условие прочности соединения при нагружении осевой силой

KFa^Fpndl, (7.2)

Где р — давление на поверхность контакта; 1,5...2 — коэффициент запаса.

Условие прочности соединения при нагружении крутящим моментом

KT^Fpnd2!/!. (7.3)

При совместном действии Т и Fa

Ky/Ff+Fl^pndl, (7.4)

Где Ft=2T/D — окружная сила.

|

Л Pf |

|

Р. Pf |

|

Рис. 7.3 |

По теории расчета толстостенных цилиндров, изучаемой в курсе «Сопротивление материалов», удельное давление на поверхности контакта связано с натягом зависимостью

|

(7.5) |

|

Где N ■ |

P=NI[D(CilEx + C2IE2)L Расчетный натяг; С и С2 — коэффициенты:

|

D2+d d2-di |

|

D*+d1 Dl-d2 |

|

С,= |

|

■flu C2 = |

|

+ У-2, |

Ei и Ei, Hi я ц2 — модули упругости и коэффициенты Пуассона материалов вала и втулки соответственно:

Для стали £«(21...22) • 10* МПа и /<«0,3, для чугуна £«(12...14)-104 МПа и /<«0,25, для бронзы £«(10...11)-10* МПа и /<«0,33.

|

(7.6) |

При расчете прочности соединения расчетный натяг N определяют по минимальному табличному (JVmm) или вероятностному (Npmh) Натягу [см. формулу (0.1)] с учетом поправки и, т. е.

N=N(P)Min — U.

Величина и зависит от шероховатости посадочных поверхностей соединяемых деталей, способа сборки соединения и условий его эксплуатации. В общем случае

Здесь: UR — поправка на смятие микронеровностей в собранном соединении

UR = 1,2 (Rzl + Rz2) «5,5 СRai + R<a

Где i? zl, Rai — высота микронеровностей и среднее арифметическое отклонение профиля посадочной поверхности вала соответственно; Rz2, Rca — то же для втулки. Обычно в посадках с на

тягом поверхности обрабатывают по 6...8-му классам шероховатости.

Ut — поправка на температурную деформацию деталей. Она учитывает уменьшение натяга при эксплуатации за счет нагрева втулки или охлаждения вала, а также различие коэффициентов линейного расширения материалов соединяемых деталей.

Ut=d[(t2 - 20)а2 - (h - 20)а1]*,

Где T2, °С; а2,1/°С — рабочая температура и коэффициент линейного расширения материала втулки; Tx аг — то же для вала; D — диаметр посадки (рис. 7.3); а= 12 • 10"6 — для стали; а= 10 * 10~6 — для чугуна; а=1910~6— для бронзы и латуни. Поправка Ut может не учитываться, если (T2—20) или (20 —не превышают 10 °С.

Ит — поправка, учитывающая уменьшение натяга в быстровра - щающихся деталях. Учет этой поправки актуален для соединений, работающих при высоких частотах вращения (свыше 20 000...30 0000 об/мин). Расчет ит см. [22].

Экспериментальные исследования показали, что величина коэффициентов трения на контактной поверхности зависит от многих факторов: способа сборки, удельного давления р, шероховатости поверхности, рода смазки поверхностей, применяемой при запрессовке деталей, скорости запрессовки, наличия гальванических покрытий и пр. Поэтому точно величина коэффициента трения может быть определена только испытаниями при заданных конкретных условиях. В приближенных расчетах прочности соединения стальных и чугунных деталей при сборке нагревом рекомендуют: /=0,18 — при чистовом точении; /=0,32 — для оцинкованных и азотированных поверхностей; /=0,4 — для оксидированных поверхностей; /=0,48 — при использовании абразивных микропорошков. В случаях сборки запрессовкой приведенные выше величины коэффициентов трения уменьшают в 1,8...2 раза. При сборке охлаждением — увеличивают на 10%.

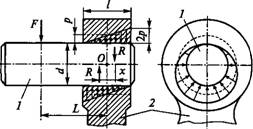

Изгибающий момент, которым может быть нагружено соединение, определяют на основе следующих расчетов (рис. 7.4). Действие момента (M=FL) вызывает в соединении деталей 1 и 2 такое перераспределение давления р, при котором внешняя нагрузка уравновешивается моментом внутренних сил MR=Rx.

Составляя расчетные зависимости, полагают, что поворот детали 1 происходит вокруг центра тяжести соединения — точки О, а первоначальная равномерная эпюра давления (на чертеже показана штриховой линией) переходит в треугольную, как показано на рис. 7.4, или трапецеидальную. Кроме того, не учитывают действие

♦Температура окружающей среды принята равной 20 °С.

Силы F, перенесенной в точку О, как малое в сравнении с действием момента М. Максимально давление изменяется в плоскости действия нагрузки. При некоторой величине нагрузки эпюра давления из трапеции превращается в треугольник с вершиной у края отверстия и основанием, равным 2р. Этот случай является предельным, так как дальнейшее увеличение нагрузки приводит к появлению зазора (раскрытию стыка). Учитывая принятые положения, можно написать

M=FL=Rx,

Где R — равнодействующая давлений на поверхностях верхнего и нижнего полуцилиндров. Величина этой равнодействующей определяется давлением р посадки и не изменяется от действия изгибающего момента:

R=Pld.

Плечо пары X=Lj3. Подставляя данные, получаем

M=Pdl2/3.

Для обеспечения необходимого запаса прочности соединения на практике принимают

M^0,2pdl2. (7.7)

При этом давление в наиболее нагруженных точках соединения не должно вызывать пластических деформаций.

Изменение эпюры давления, вызванное действием изгибающего момента, не отражается на способности соединения воспринимать осевую силу и вращающий момент, так как суммарная величина сил трения остается постоянной.

|

Рис. 7.4 |

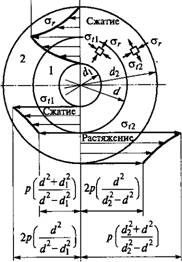

Расчет прочности и деформаций деталей соединения выполняют по формулам для толстостенных цилиндров. Эпюры напряжений в деталях 1 и 2 показаны на рис. 7.5, где ст — напряжение сжатия в радиальном направлении; <тг1 и ог2 — напряжения сжатия и растяжения в тангенциальном направлении (осевые напряжения малы, их не учитывают). Давление р при расчете прочности деталей определяют [см. формулу (7.5)] по максимальному натягу:

N=Nmax-UR. (7.8)

Приведенные зависимости справедливы только в пределах упругих деформаций. Условие, при котором в деталях не будет пластических деформаций (по теории наибольших касательных напряжений), таково:

|

(7.11) |

<Тэх = <Т —

Где G — максимальное, а сг3 — минимальное напряжения, считая растяжение положительным; <тх — предел текучести материала.

Нетрудно установить, что наибольшие эквивалентные напряжения <7Эг имеют место в точках внутренних поверхностей втулки и вала.

Для втулки сг1 = сг/2; сг3= —ог= —р И условие отсутствия пластических деформаций

(Dl+D> 2D

Или

P^°r2(d}-d2)/(2di), (7.9)

Где бгТ2 — предел текучести материала втулки. Для вала <Xi=0; сг3= — ап и оэх = с1и или

P^GTl(d2-dM2d2y (7.10)

Появление пластических деформаций не является во всех случаях недопустимым. Опыт применения посадок с натягом свидетельствует о том, что надежные соединения могут быть получены и при наличии некоторой кольцевой пластической зоны вблизи внутренней поверхности втулки. Давление на поверхности контакта при наличии пластических деформаций можно определять по приближенным формулам:

При N^l,5NT p=pT(2NT-N)/NT;

|

Рис. 7.5 |

При N>L,5NT р=0,5рТ,

Где NT и Pr — расчетный натяг и давление, соответствующие пределу текучести.

Давление рт определяют как меньшее из двух при знаке равенства в формулах (7.9) и (7.10). При известном рт по формуле (7.5) определяют NT.

|

(7.12) |

Увеличение наружного диаметра втулки, вызванное растяжением от посадки, можно оценить по формуле

A D2=2Pd2D2/[E2 (Dl - D2)].

Дополнительные указания к расчетам. 1. Приведенные выше формулы для расчета прочности деталей основаны на предположении, что давление распределяется равномерно по поверхности контакта. Действительная эпюра давлений в направлении длины втулки представляется некоторой кривой, приближенный характер которой изображен на рис. 7.6. Здесь наблюдается концентрация давлений (напряжений) у краев отверстия, вызванная вытеснением сжатого материала от середины отверстия в обе стороны.

Эффект концентрации напряжений можно уменьшить изготовлением деталей специальной формы. Примеры специальной формы вала и втулки показаны на рис. 7.7. Величина коэффициента концентрации напряжений Ка в соединении зависит от многих факторов: характеристик механической прочности материала, размеров деталей, давления, рода нагрузки и т. д. В качестве примера на рис. 7.6 и 7.7 указаны Ка при D= 50 мм, <тв=500 МПа, р^30 МПа.

2. Расчеты по наименьшему и наибольшему табличным натягам приводят в большинстве случаев к чрезмерно большим запасам прочности соединения и деталей [см. формулы (7.6) и (7.8)]. Так, например, для посадки 0 60#7/и7 (см. рис. 7.10 и пример расчета) наибольший натяг (105 мкм) в два с лишним раза превышает наименьший натяг (45 мкм). Во столько же раз могут изменяться действительные нагрузочные способности соединения и напряжения в деталях. Пределы рассеивания натяга уменьшаются с повышением классов точности изготовления деталей.

Вероятность минимальных и максимальных отклонений размеров мала. Поэтому в массовом производстве выгодно применять вероятностные методы расчета, допуская ту или иную вероятность отказа (см. пример 7.1). В индивидуальном и мелкосерийном производстве целесообразно проверять расчет по измеренному натягу.

Так же как и в зубчатом соединении, в соединении с натягом наблюдается коррозионно-

механическое изнашивание (фреттинг - коррозия), связанное с циклическими относительными микроперемещениями поверхностей посадки (рис. 7.8). Нетрудно понять, что изгиб вала моментом М и кручение вала моментом Т распространяются внутрь ступицы, как изображено на эпюрах М и Т. При вращении вала деформации изгиба — растяжения (+) и сжатия (—) — поверхностных слоев вала циклически изменяются (при повороте на 180° знаки меняются на обратные) и сопровождаются микросдвигами относительно поверхности ступицы. Кручение вала также вызывает микросдвиги, но в отличие от изгиба эти микросдвиги цикличны только при переменном вращающем моменте.

Изнашивание постепенно уменьшает прочность соединения и сокращает срок службы.

![]()

|

Рис. 7.8 |

Расчет соединений с натягом на коррозионно-механическое изнашивание пока не разработан, но известны методы снижения или даже устранения этого вида изнашивания: повышение твердости поверхностей посадки; уменьшение напряжений с и т путем увеличения диаметра в месте посадки; увеличение натяга или давления посадки р, а следовательно, и сил трения, м которое сокращает распространение деформаций внутрь ступицы и уменьшает относительные перемещения; образование кольцевых проточек по торцам ступицы (рис. 7.8). Эти проточки увеличивают податливость ступицы, позволяют ей деформироваться вместе с валом и уменьшают микросдвиги.

Опубликовано в

Опубликовано в