НЕСУЩАЯ СПОСОБНОСТЬ ЦИЛИНДРИЧЕСКИХ И КОНИЧЕСКИХ СОЕДИНЕНИИ В ОСЕВОМ НАПРАВЛЕНИИ ПРИ КРУГОВОМ КОНСОЛЬНОМ ИЗГИБЕ ВАЛА

30 января, 2013

30 января, 2013  admin

admin Прочность соединений при переменном изгибе вала до последнего времени мало исследовали. Нами были поставлены опыты, направленные на изучение несущей

Способности цилиндрических и конических соединений в этих условиях при одновременном варьировании факторов, которые влияют на несущую способность: натяг, длина сопряжения, жесткость охватывающей дета-

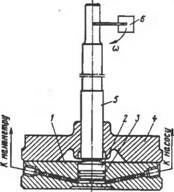

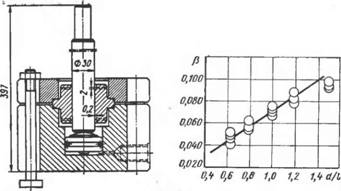

Рис. 3.1 Образец соединения и гидравлическое приспособление для распрессовки

|

|

/—х."рпус приспособления; 2 — плунжер; 3 — уплотнения; 4 — втулка (ступица); 5 — вал; 6 — вращающийся rp. va

Ли, частота нагружения, способ сборки, характер изгиба вала и др.

Испытания на усталость валов диаметром 30, 100 и 200 мм выполняли на установках, в которых использованы центробежные силы, возникающие при вращении неуравновешенного груза (рис. 3.1).

Нагружение осевыми статическими нагрузками, с помощью которых достигали осевого смещения (распрессовки) вала относительно охватывающей детали, обеспечивалось тарированными гидравлическими приспособлениями

Соединение (вал со ступицей) устанавливали и закрепляли в Машине, затем нагружали вал круговым изгибом, после чего плавно повышали осевую нагрузку до полного смещения вала. Усилия Fa при смещении замеряли по манометру, на манометрические трубки которых были наклеены тензорезисторы. Деформации регистрировались осциллографической аппаратурой. Момент смещения был заметен визуально по резкому падению давления масла в гидравлической системс и точно фиксировался на ленте осциллографа

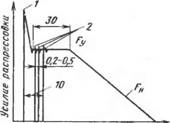

Одна из основных задач при проведении опытов состояла в изучении прочности соединения на сдвиг в зависимости от величины амплитуды переменных напряжений изгиба вала FB=F(At), Которые замеряли с помощью тензорезисторов на расстоянии 20— 25 мм от торца охватывающей детали. Изучение Fa=J(A„) проводили на каждом испытуемом соединении путем многократных (5—20) осевых смещений вала на небольшую величину (0,2—0,5 мм) Это обеспечивало одинаковые условия опыта, так как перед каждым смещением соединение имело весьма близкие свойства (одинаковый натяг, площадь контакта и др.). Благодаря тому, что вал выступал с обеих сторон ступицы, диаграмма распрессовки в статических условиях, т. е. без изгиба вала, имела горизонтальный участок и усилия распрессовки были постоянны.

|

|

На рис. 3.2 приведена диаграмма распрессовки соединений при са = 0, т. е. без изгиба вала при различном характере его смещения. Максимальные значения усилий, необходимых для смещения оси, имеют несколько значений: Fi (точка 1)'—прочность при первом сдвиге (начальная); F„ (точки 2)—прочность при последовательных малых смещениях; Fy — прочность, соответствующая непрерывному смещению; FH — прочность, соответствующая наклонному участку диаграммы, когда один из торцов вала начинает двигаться внутри

Рис 3 2. Характерная диаграмма распрессовки при непрерывном и прерывистых смещениях

4* 99

Ступицы при непрерывном уменьшении площади контакта. Наиболее стабильными были значения Fy, которые отличались в процессе опыта от средних значений не более, чем на 3%, отклонения Fa были более заметными и достигали 5%.

Указанные отклонения Fy и Fa в целом незначительны, в связи с чем их средние значения использованы нами в качестве исходных критериев для оценки прочности большинства цилиндрических соединений в условиях переменного изгиба вала.

По указанной методике были испытаны соединения с номинальными посадочными диаметрами 30, 70 и 160 мм. При этом варьировались средние (по Ляме) давления, длина сопрягаемых поверхностей, внешние диаметры охватывающей детали, размеры отверстий в пустотелых валах; изучали влияние накатки роликом, проводили сравнительные испытания на прочность соединений, формируемых методами нагрева и механическим. Основные данные испытаний приведены в табл. 3.1.

Валы и втулки (ступицы) для сравниваемых вариантов подвергались механической обработке с идентичными режимами резания; материал валов или втулок соединений сопоставляемых типов был одной плавки при одинаковых режимах термической обработки и ковки. Валы запрессовывали во втулки на гидравлических прессах или разрывных машинах со смазкой сопрягаемых поверхностей вареным растительным или минеральным маслом. Сборка выполнялась с помощью нагрева охватывающей детали до 200—300° С в электропечи или лабораторном термостате с последующей свободной посадкой вала в отверстие ступицы. Диаметры цилиндрических сопрягаемых поверхностей для определения натягов и расчета средних давлений измеряли в трех сечениях по длине и по двум взаимноперпендику - лярным направлениям.

Влияние напряжений изгиба вала. Испытания показали, что переменный изгиб вала может существенно снижать прочность соединений в осевом направлении. Для посадок всех типов при консольном переменном изгибе зависимость FR=/(сга) имеет линейный характер, причем при достаточной величине са прочность соединения может быть равной нулю.

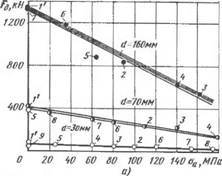

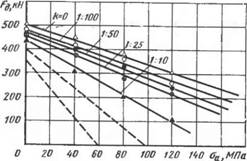

На рис. 3.3 приведены графики, показывающие влияние переменного изгиба на несущую способность различ

Ных соединений. Номера опытных точек на графиках соответствуют очередности проведенных смещений. В случае, когда прочность соединения достигала нулевого значения, вал выползал из ступицы (в нашем случае вверх) без приложения внешней осевой нагрузки только под воздействием переменного изгибающего момента. Это явление в дальнейшем будем именовать «саморас - прессовкой».

|

|

|

Г„,нН |

|

О 20 ВО 100 1'TC ОаМПа 0 20 60 100 аа, МПа 6) Я) Рис. 3.3. Распрессовка соединений при консольном круговом изгибе вала: А — динамическая прочность соединений диаметром 30, 70 и 160 мм; б — прочность двух соединений с различными натягами; в — тепловая (X) и механическая сборка (О) соединений |

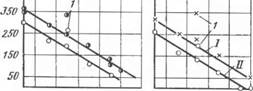

Для сопоставления определяли прочность соединений на сдвиг при статическом и переменном изгибе вала. Осевые смещения с измерением усилий выполняли при полном покое подвешенного груза. Опыты показали, что статический изгиб при напряжениях вала до ат = = 220 МПа не вызывает заметного изменения прочности соединений на сдвиг (рис. 3.4). Штриховые линии показывают влияние переменного изгиба на прочность этих соединений.

Рис. 3.4. Прочность соединений прн статическом (/) н переменном круговом (2) изгибе вала

Влияние натягов. Опытные данные по прочности однотипных соединений (см. рис. 3.3, а) с различными натягами (контактными давлениями) показали, что натяг определяет уровень статической прочности и величину усилий сдвига в условиях переменного изгиба вала.

Вместе с тем при линейных зависимостях FK=f(oa) Графики для нескольких соединений с различными натягами представляют собой семейство параллельных прямых, каждая из которых определяет статическую прочность соединения FCT=FR при <та = 0 и зависит от величины натяга.

Статическая прочность зависит от контактного давления нелинейно, в соответствии с чем расстояния между параллельными прямыми будут подчиняться аналогичной закономерности. Нелинейная связь прочности соединений с натягом объясняется непропорциональной зависимостью коэффициентов трения от давления, а также возникновением в поверхностных слоях сопряженных деталей пластических деформаций. Изгиб вала, вызывая перераспределение контактных давлений в соединении и увеличивая их на стороне сжатых волокон, может вызывать пластические деформации при меньших исходных значениях натяга. В связи с этим можно полагать, что пластические деформации, возникающие при суммировании напряжений от исходных контактных давлений и от изгиба вала, будут искажать линейную зависимость FH=/(ca). Очевидно, что момент возникновения пластических деформаций зависит от материала соединяемых деталей. В наших опытах, поставленных с материалами, временное сопротивление которых 400— 700 МПа, а расчетные контактные давления 40—120 МПа, нелинейной связи прочности всех испытанных соединений на сдвиг при переменном изгибе вала до давления 200 МПа не наблюдалось.

При одном и том же натяге величина средних контактных давлений зависит от внешнего диаметра охватывающей детали D2 и от диаметра отверстия вала D0-

Эксперименты, проведенные на образцах с посадочными диаметрами 30 и 70 мм при варьировании размеров D2 и d0 показали, что при прочих равных условиях внешний диаметр охватывающей детали или размер отверстия вала определяют величину статической и динамической прочности при одинаковых углах наклона линий

Влияние диаметра и длины сопряженных поверхностей. При одинаковых напряжениях изгиба валов различного диаметра фактическая прочность соединений соответствует площади сопрягаемых поверхностей. Например, при отношении d/l= у испытанных соединений с номинальными посадочными диаметрами 30, 70 и 160 мм их площади сопряжения относятся соответственно как 1:5, 5:30. В таком примерно отношении при других сопоставимых условиях находятся их исходная статическая прочность и несущая способность при круговом изгибе (см. рис. 3.3, а).

Чтобы выяснить влияние диаметра, нами использовалась удельная прочность соединения р/ст для ста-

Ndl

Р

Тических условий и (pf)ma ~ —— Для переменного изги-

Ndl

Ба вала. В связи с тем, что Fn=f(aa) подчиняется линейной зависимости, удельная прочность также подчиняется этой связи. Поэтому можно записать уравнение прямой (р/)дин — р/ст — Р°а. где р —угловой коэффициент.

Обработка экспериментальных данных по этой формуле показала, что при d/l= 1 р=0,078; 0,08 и 0,085 для посадочных диаметров 30, 70 и 160 мм соответственно. Небольшая, не превышающая 10% разница в величинах Р для соединений различного диаметра объясняется, по- видимому, масштабным фактором.

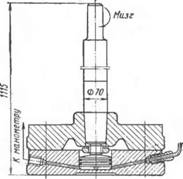

В машиностроении преимущественно используют соединения с d//=0,5...1,5. Влияние отношения d/l на прочность посадок изучали на валах из стали 40; ступицы были изготовлены из стали СтЗ (рис. 3.5). Влияние длины проверялось с использованием одних и тех же сопряженных деталей. Однако длину каждого из использованных соединений последовательно уменьшали путем обтачивания ее с торцов для обеспечения отношений d/l= 1,5; 1,2; 1,0; 0,8 и 0,6.

|

Рис. 3.5. Установка для изучения влияния длины соединения на прочность при переменном изгибе Рис. 3.6. Зависимость р от относительной длины соединения |

Опыты показали, что значение р находится в линейной зависимости от d/1 (рис. 3.6). Это свидетельствует о том, что с увеличением длины соединения влияние переменного изгиба на прочность уменьшается и при весьма длинных соединениях оно может стать незаметным. Значительное сокращение длины сопрягаемых элементов может уменьшать в этих условиях несущую способность соединения до недопустимой величины. Исходя из экспериментальных данных, удельная прочность

Где р — угловой коэффициент при d/l= 1.

Влияние способа сборки соединений. Соединения с посадочными диаметрами 70 и 170 мм выполняли механическим или тепловым методом с помощью нагрева ступиц до температуры 250° С в электропечи. Несущую способность соединений, собранных указанными способами, сопоставляли при одинаковых значениях оа по результатам смещения при первом сдвиге и последующей прочности Fu. В связи с тем, что фактические натяги у этих соединений могли отличаться, был применен

Р

Коэффициент кН/мм, который показывает, какой

Средней прочностью обладало бы соединение при натяге 0,01 мм.

|

Сборка |

6, мы |

Напряжение изгиба В оси, МПа |

Усилие распрессовки при Изгибе оси, кН |

1006 |

D, ни |

|

Механическая |

0,14 0,14 0,12 0,16 0,13 0,16 |

80 |

245.2 294.3 274,7 343.4 255.1 235,4 |

17,7 20,6 22,6 21,6 19.6 14.7 |

70 |

|

Тепловая |

0,9 0,10 0,06 0,06 0,12 |

80 |

323,7 392,4 235,4 313,9 363,0 |

36.3 39,2 39,2 52,0 30.4 |

70 |

|

Механическая Тепловая |

0,24 0,23 |

94.5 |

1010,4 1824,7 |

42,2 79,5 |

160 |

Приведенные в табл. 3.2 результаты опытов показывают, что прочность соединений при тепловой сборке при первом смещении в среднем в 2 раза выше, чем при прессовой. Разница в прочности прн последующих смещениях (рис. 3.3, в) была меньше и составляла 20—40%. Последнее обстоятельство связано с тем, что при тепловой сборке после первого смещения микронеровиости сопрягаемых поверхностей срезаются и выглаживаются.

У соединений, собранных тепловым и механическим способами, зависимость Fn=f(oa) имеет линейный хаРактер и значения р являются одинаковыми.

Поверхностно-пластическое деформирование, являясь эффективным средством повышения предела выносливости осей, позволяет повышать уровень допустимых нагрузок в осях. Увеличение переменных нагрузок вызывает снижение несущей способности соединений в Осевом направлении. В этих условиях особенно важными являются данные по прочности сопряжений с накатанными осями.

Испытывали валы диаметром 30 и 70 мм из стали 40 с авр=570...620 МПа, 6]0=22...26%. Накатку осей производили трехроликовым приспособлением. Твердость на

Рис. 3.7. Образец конического соединения с приспособлением для его распрессовки

Катанного слоя была на 20—28% выше, чем у исходного металла. После накатки валы диаметром 30 мм обрабатывали шлифованием, а валы диаметром 70 мм— точением. Их соединяли со ступицей как механическим, так и тепловым способом.

Испытания показали, что разницы в прочности соединений с накаткой вала и без нее при переменном изгибе нет при любом способе сборки. Было подтверждено, что прочность при первом сдвиге соединений, собранных тепловым способом, примерно в 2 раза, а при последующих смещениях на 20—40% выше, чем соединений, собранных механическим способом.

Прочность конических соединений на сдвиг при круговом консольном изгибе вала. Испытывали соединения (рис. 3.7) со средним диаметром 70 мм и длиной 100 мм пяти вариантов: цилиндрические и конические с конусностью 1:10, 1 :25, 1 :50 и 1 : 100; для каждого варианта изготовляли три образца. Валы были изготовлены из проката стали 45 одной плавки, ступицы из стали 35Л также одной плавки. Сопрягаемые поверхности окончательно обрабатывали шлифованием. Сборку производили тепловым способом. Перед сборкой поверхности сопряжения обезжиривали ацетоном. v

Прочность соединений оценивали по усилиям при первом смещении. Зависимость ^д=/(оа) изучали на каждом коническом соединении путем его неоднократной разборки и сборки после первого смещения. Диаметральный натяг для всех конических посадок был принят 0,12 мм. Его контролировали по осевому натягу, замеряемому с помощью плоско-параллельных мер длины. Положение вала по отношению к ступице при каждой сборке ориентировали по окружности с помощью рисок, которые совмещались при запрессовке.

|

|

Такие меры, а также отсутствие заметных повреждений поверхностей при проведении опытов позво-

|

Рис. 3.8. Прочность конических соединений с различной конусностью |

Лили обеспечить достаточно стабильную исходную прочность соединения перед каждым его смещением. Посадки испытывали на прочность при трех уровнях напряжений изгиба аа на валу, равных 40, 80 и 120 МПа, причем при каждом уровне напряжений конические соединения испытывали не менее 3 раз с определением среднеарифметического значения.

На рис. 3.8 приведены результаты опытов. Прочность конических соединений в условиях кругового изгиба вала тем меньше, чем выше <та при линейной связи =/(оа). Наклон линии прочности имеет тенденцию к увеличению с ростом конусности. Так, например, значение р для соединений с конусностью 1:10 примерно на 25% выше, чем для цилиндрических соединений. Заметной разницы в величинах р для конусности 1 :25, 1:50 и 1:100 по сравнению с цилиндрическими обнаружено не было. По-видимому, отличие значений р для них находилось в пределах точности поставленных опытов.

Опубликовано в

Опубликовано в