ПРОЧНОСТЬ СОЕДИНЕНИЙ С ГАЛЬВАНИЧЕСКИМИ ПОКРЫТИЯМИ

28 января, 2013

28 января, 2013  admin

admin Коэффициенты трения в соединениях во многом определяются физико-механическими процессами, происходящими на участках контактирования сопрягаемых поверхностей. Меняя характер взаимодействия контакти - руемых поверхностей путем целенаправленной технологической подготовки, можно добиться эффективного повышения прочности соединений.

Для этой цели применяют гальванические покрытия, эффективность которых для соединений с натягом исследовали [30] на образцах из стали 45 с посадочным диаметром D—30 мм. Покрытия способствовали резкому повышению (в 3—7 раз) коэффициентов трения. При распрессовке образцов наибольшее значение /р=0,75

|

Материал, |

Обработка |

Коэффициент трения |

|||

|

Способ сборки |

Вала |

Втулки |

Покрытие |

Ft, мкм |

|

|

— |

— |

/Р=0,18 /кр=0,12 |

|||

|

Цинк |

15 |

/Р= 0,53 |

|||

|

Механи |

Медь |

20 |

FP=0,48 |

||

|

Ческим |

Кадмий |

15 |

FP=0,43 |

||

|

Хром |

10 |

/Р=0,82 |

|||

|

Сталь 50, нормализация, |

Сталь 50, нормализация, |

Никель |

10 |

/Р=0,73 |

|

|

Чистовое точение (Яа=1,25 мкм) |

Развертывание (Ra=1,25 мкм) |

— |

— |

FP=0,35 /кр=0,23 |

|

|

Цинк |

15 |

/Р=0,69 /кр=0,48 |

|||

|

С охлаж |

Медь |

20 |

/Р=0,61 |

||

|

Дением |

Кадмий |

15 |

FP=0,5& |

||

|

Хром |

10 |

/р=0,44 FKP=0,37 |

|||

|

Никель |

10 |

/Р=0,51 |

|||

|

Сталь 18Х2Н4ВА, Цементация |

— |

— |

/Р=0,29 |

||

|

Сталь 38ХС, улучшение, НВ 3400 Н/мма шлифование, |

Цинк |

9 |

/Р=0,47 |

||

|

Тепловой |

И закалка до HRC 58—59, шлифование (Яа= =0,32. . . 0,63 мкм) |

Цинк |

14 |

/Р=0,45 |

|

|

(Яа=0,63 . . . 2,5 мкм) |

Никель-J - медь |

11+7 |

/Р=0,71 |

||

|

Никель |

21 |

/р=0,21 |

При однослойном хромировании толщиной H = 5...8 мкм, наименьшее /р=0,37 при однослойном никелировании. При нанесении мягких покрытий меди (25—30 мкм), цинка (10—25 мкм) и олова (10—15 мкм) fp=0,48... 0,55, а в соединениях без покрытий, формируемых с применением смазки, fp=0,ll.

Результаты влияния гальванических покрытий на прочность цилиндрических соединений rf=50 мм [8J, собираемых под прессом и с охлаждением, и D=30 мм [13], собираемых тепловым способом, сведены в табл. 2.13. Применение покрытий повышает коэффициенты трения в 1,5—4 раза при всех способах сборки. Из общей закономерности выпадают лишь опыты с никелевым покрытием [13], что, однако, не подтверждается более полными исследованиями [8, 30] твердых покрытий как никеля, так и хрома.

В качественном и количественном отношениях наибольший эффект от гальванических покрытий получен при сборке с охлаждением. В этом случае, в отличие от механической сборки, целостность покрытия не нарушается, и за счет внедрения микронеровностей охватываемой детали в охватывающую обеспечивается дополнительное повышение прочности соединений.

Повышение прочности соединений с гальваническими покрытиями авторы [13, 30] объясняют возникновением металлических связей в зоне контакта и увеличением фактической площади контакта. Более обстоятельно этот вопрос изучен Г. А. Бобровниковым [8]. Выявлено, что мягкие гальванические покрытия даже в области малых давлений (до 25 МПа) подвергаются пластическим деформациям и заполняют впадины микропрофиля охватываемой детали, не вызывая его пластической деформации. При р>25 МПа упругопласти - ческая деформация появляется и в зоне микропрофиля охватывающей детали. Повышение прочности соединений вызывается тем, что в начальный момент смещения деталей происходит одновременный срез большого количества микрообъемов покрытия неровностями охватываемой детали. При сборке соединений с твердыми покрытиями валов (хром и никель) происходит одностороннее внедрение неровностей вала во втулку и переформирование ее микропрофиля. Взаимное смещение деталей сопровождается одновременным срезом микронеровностей у втулки, что, наряду с увеличением фактической площади контакта, является причиной повышения прочности соединений.

Наиболее благоприятное влияние на несущую способность цилиндрических соединений с натягом оказывают мягкие (анодные) покрытия (цинк, кадмий и др.). Они способствуют не только повышению прочности соединений, но и сопротивлению усталости валов. Нанесение цинкового покрытия повышает предел выносливости валов при круговом изгибе на 20% [8]. Кроме того, цинковые, как и другие мягкие покрытия, уменьшают износ поверхностей, вызываемый контактным трением.

Нами была исследована прочность конических соединений с цинковым и кадмиевым покрытиями при тепловом и гидропрессовом способах сборки. С целью сопоставления результатов исследований конструкция образцов для различных типов испытаний была принята одинаковой (см. рис. 2.9).

Цинковое гальваническое покрытие на валы наносили в ваннах промышленного назначения в кислом электролите, содержащем (г/л): сернокислый цинк ZnS04-7H20 — 250, сернокислый алюминий A12(S04)3X Xl8H20 — 30 и декстрин — 10. В процессе отладки режима цинкования толщину покрытия предварительно измеряли капельным методом (ГОСТ 16875—71), окончательно — прибором ЭМТ-2М, шкала которого была протарирована струйно-периодическим методом для цинкового покрытия. За толщину покрытия принимали среднее значение из 12 замеров в различных точках поверхности.

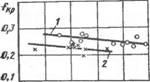

Прочность соединений при передаче крутящих моментов исследовали на двух партиях образцов. Толщина покрытия валов первой партии 23—24 мкм, второй — 4—15 мкм. За критерий оценки прочности соединений также принимали коэффициент трения в начальный момент смещения, определяемый по расчетно-эксперимен - тальному давлению. Результаты опытов приведены в табл. 2.14. При первой сборке большей прочностью обладают образцы с ft=4... 15 мкм, у которых fKP=0,273... 0,350. У образцов с H=23...34 мкм —fItp=0,215...0,296. При толщине цинкового покрытия свыше 20 мкм коэффициенты трения в диапазоне р=10—70 МПа практически не зависят от давлений (рис. 2.15). Средняя величина /кР=0,256. При толщине покрытий 4—15 мкм с увеличением давлений от 20 до 100 МПа происходит

|

Образец |

Л, мкы |

Первая сборка (тепловая) |

Вторая сборка |

||||

|

Р, МПа |

'кр |

±Л'кР |

Способ сборки |

Р, МПа |

'кр |

||

|

1 2 3 4 5 |

25,0 34,0 26,0 27,0 27,0 |

65,17 40,38 40,28 47,92 39,79 |

0,243 0,264 0,287 0,252 0,273 |

0,013 0,033 0,023 0,025 0,023 |

Гвдропрессовый с маслом МС-20 |

67,82 76,24 53,21 87,81 29,69 |

0,296 0,330 0,330 0,361 0,294 |

|

6 7 8 9 |

26,0 33,0 26,0 23,0 |

48,31 36,46 11,17 44,30 |

0,215 0,258 0,250 0,266 |

0,032 0,028 0,039 0,029 |

Тепловой |

68,31 62,52 16,66 |

0,375 0,353 0,526 |

|

10 11 12 13 14 15 16 |

6,0 6,0 6,5 11,5 4,0 11,5 6,0 |

29,89 77,81 85,85 88,40 51,35 79,67 70,07 |

0,350 0,276 0,273 0,327 0,341 0,283 0,282 |

0,026 0,009 0,024 0,018 0,015 0,025 0,009 |

Гидропрессовый с маслом МС-20 |

36,75 77,81 85,85 97,80 51,35 79,67 70,07 |

0,270 0,240 0,250 0,320 0,335 0,297 0,308 |

|

17 18 19 20 |

14,0 6,0 8,0 15,0 |

38,32 94,67 50,57 45,18 |

0,296 0,278 0,338 0,307 |

0,023 0,006 0,021 0,002 |

Тепловой |

59,98 94,67 50,57 45,18 |

0,318 0,320 0,316 0,304 |

Незначительное снижение коэффициентов трения примерно по линейной зависимости.

|

0 20 40 ВО р, НПа |

Для практических целей можно пользоваться их средней величиной: /кр=0,305. Цинковые покрытия при прочих равных условиях повышают прочность на круго-

Рис. 2.15. Зависимость коэффициентов трения при круговом смещении от давления в тепловых соединениях с цинковым покрытием толщиной: 4...15 мкм; 2—23...34 мкм

Вой сдвиг при H—A... 15 мкм на 26%, при H=22>... 34 мкм на 5%.

После второй сборки тепловым способом и испытаний на проворот коэффициенты трения при ft=4... 15 мкм практически остались на прежнем уровне, тогда как при Л=23... 34 мкм они возросли в 1,3—1,5 раза. При второй сборке гидропрессовым способом большие значения коэффициентов трения зафиксированы при H=23... 34 мкм. Средняя величина /кр=0,322, что на 12% превышает средние величины коэффициентов трения при H=4... 15 мкм, равные /кр=0,288. Независимо от толщины покрытия коэффициенты трения при гидропрессовой сборке всего лишь на 6—10% ниже соответствующих значений при тепловой сборке. Рост коэффициентов трения при второй сборке соединений вызван уплотнением цинка и уменьшением его толщины за счет износа в процессе многократных сборок и разборок, которые проводили с целью замера atn-

Цинковые покрытия в конических соединениях, как и в цилиндрических, особенно эффективны при осевом сдвиге (табл. 2.15). После первой сборки тепловым способом /р=0,447, гидрОпрессовым — /р=0,475. Прочность конических соединений с покрытиями выше в 1,57 раза при тепловой сборке и в 1,93 раза при гидропрессовой, чем соединений без покрытия. Коэффициенты трения в конических соединениях, собранных тепловым способом, с цинковым покрытием находятся на том же уровне, что и в цилиндрических [13]. При гидропрес-

|

Таблица 2.15

|

Совой сборке коэффициенты трения оказались практически такими же, как и при тепловой. При повторной сборке прочность соединений остается высокой, хотя и Снижается в среднем на 20% при тепловом способе и на 6% при гидропрессовом.

Установлено, что мягкие покрытия не препятствуют гидропрессовой разборке соединений. Разъем деталей при р=20... 100 МПа протекал плавно, без ударов и рывков. После двукратных испытаний на кручение и осевой сдвиг и многократных сборок и разборок соединений гидропрессовым способом даже небольшие задиры и продольные риски на контактных поверхностях, которые имели место в образцах, без покрытия, отсутствовали.

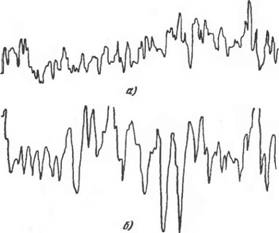

Изменение микропрофиля сопрягаемых поверхностей изучали путем сравнения профилограмм до и после нанесения цинка, а также после первого и второго испытаний образцов на прочность. Шероховатость поверхности втулки после испытаний практически осталась без изменений. Цинковое покрытие толщиной 5—15 мкм существенного влияния на исходную шероховатость не оказывает, а при увеличении толщины цинка до 23— 34 мкм она возрастает с Ra = 0,60... 1,36 мкм до Ra = = 1,1... 2,0 мкм, не искажая при этом микропрофиля основного материала. Типичные профилограммы сопрягаемой поверхности валов показаны на рис. 2.16. После испытаний и разборки образцов параметр шероховатости валов за счет уплотнения цинка и заполнения им впадин микропрофиля снижается до Ra = 0,20 ... 0,50 мкм, а после вторичных испытаний и десяти сборок — разборок немного возрастает до Ra=0,30 ... 0,60 мкм. На заключительном этапе проверки состояния микрорельефа с валов удаляли слой цинка с помощью раствора соляной кислоты и повторно записывали профилограммы охватываемой поверхности. Характер изменения микропрофиля и параметр шероховатости по сравнению с исходными перед нанесением покрытия практически остались прежними.

При нанесении покрытий натяг в соединениях возрастает. Обычно приращение натяга принимают равным удвоенной толщине покрытия, независимо от его вида [8, 36]. В процессе прочностных испытаний образцов экспериментально определили приращение натяга от толщины цинкового покрытия, приведенное к паре

|

|

|

Рис. 2.16. Профилограммы сопрягаемой поверхности вала в соединении с р=69,2 МПа: |

Л — до нанесения покрытия, Ra-= 0,85 мкм; б — после нанесення цинкового покрытии толщиной 25 мкм, Да—1,65 мкм; в —после первичных испытаний н разборки соединений гидропрессовым способом, Да-= 0,23 мкм; 2 — после вторичных испытаний н разборки соединений гидропрессовым способом, Яа—0,30 мкм

Сталь — сталь. Это приращение вызывает увеличение давления аналогично слою цинка. Приведенное приращение натяга 6zn оценивали по разнице усредненных посадочных напряжений Да<п, замеряемых на внешних поверхностях втулок соединений с покрытием и без покрытия при одинаковых базорасстояниях. Пересчет Aot п на 6zn проводили по зависимостям, аналогичным (2.3), (2.5).

|

В) |

В первом приближении зависимость 6zn=qp(ft) можно считать линейной (рис. 2.17). При H=4 мкм слой

Рис. 2.17. Зависимость приращения натяга от толщины цинкового покрытия

Цинка размещается во впадинах 1е У микропрофиля и нанесение по

Крытий не сказывается на увеличении натягов. При H=6...40 мкм с достаточной для практики точ - о в 16 24 hZn, MHM ностью можно принимать приращение диаметрального натяга равным толщине покрытия. Это справедливо и для других мягких покрытий с близкими к цинку значениями модулей упругостей.

Прочность соединений с кадмиевым покрытием толщиной H—4 ... 11 мкм исследовали при кручении. Результаты экспериментов приведены в табл. 2.16. При р— =32,7... 120 МПа, как и при цинковом покрытии, наблюдается линейной снижение коэффициентов трения. Однако их общий уровень ниже. При первой сборке тепловым способом среднее значение коэффициента трения / = 0,246, что соответствует аналогичным соединениям без покрытий. При второй сборке тепловым способом его уровень остался прежним, тогда как при гидропрессовой сборке (авиамасло МС-20) он снизился в среднем на 36%. Кадмиевое покрытие, как и цинковое, обеспечило сохранность сопрягаемых поверхностей. Все же цинковое покрытие предпочтительнее, так как оно

|

Таблица 2.16

|

Способствует повышению прочности соединений. Для соединений с параметром шероховатости сопрягаемых поверхностей Ra = 0,32... 1,25 мкм оптимальная толщина покрытия 10—15 мкм.

Опубликовано в

Опубликовано в