Процесс формования с эластичной диафрагмой

27 ноября, 2012

27 ноября, 2012  admin

admin При формовании с эластичной диафрагмой под вакуумом диафрагма (мембрана) служит для отделения воздуха от ламината и

91

|

|

|

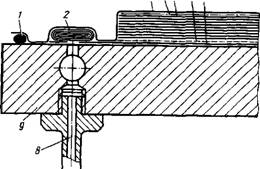

Рис. 14.5. Система с боковым выпускным отверстием: 1 — уплотнение диафрагмы; 2 — боковое выпускное отверстие; 3 — диафрагма; 4 — перфорированный слой; 5 — слоистый пластик; 6 — внешний слой; 7 — выбрасываемый слой; Я — канал для соединения с атмосферой нлн вакуумом; 9 — плита формы |

Передачи на него атмосферного давления, необходимого для уплотнения материала в форме. При формовании под давлением диафрагмы используются также в качестве емкостей для сжатых газов во время отверждения. Если давление под диафрагмой соизмеримо с действием приложенного к ней давления сжатых газов, диафрагма остается инертной и уплотнения материала не происходит. Для создания пониженного давления под формуемым материалом предусмотрена система выпускных отверстий. До тех пор, пока давление под диафрагмой остается пониженным, сжатый газ сдавливает ее, а диафрагма, в свою очередь, давит на слои композиционного материала. Приложенное давление должно выполнить следующие функции:

Уплотнить последовательные слои материала;

Завершить пропитку волокна смолой;

Выдавить из пустот летучие побочные продукты реакции и увлеченный воздух;

Выдавить избыток смолы из слоев материала.

В устройствах для формования деталей с эластичной диафрагмой предусматривается система выпускных отверстий. Они могут располагаться вертикально или сбоку. Принципиальное различие между этими двумя вариантами можно заметить, сравнивая рис. 14.5 с рис. 14.1 и 14.4. На рис. 14.5 показана последовательность укладки слоев при расположении выпускных отверстий сбоку. При этом рекомендуется следующая очередность проведения операций:

1.. Нанести иа поверхность формы антиадгезионную смазку.

2. На приготовленную поверхность положить выбрасываемый слой (как правило, это слой стеклоткани артикула 120, пропитанной смолой, которая совместима со смолой формуемого материала).

3. Скрепить внешний слой с выбрасываемым слоем.

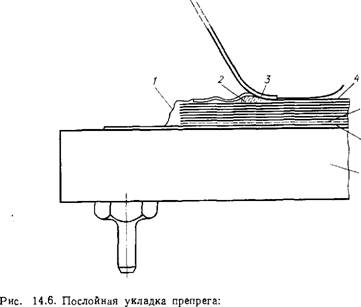

4. Уложить слои композиционного материала в соответствии с направлениями, предусмотренными конструкцией изделия, и отполировать наружную поверхность внешнего слоя (рис. 14.6).

|

1 — разделительная пленка; 2 — воздушное включение; 3 — инструмент для полирования; 4 — пакет слоев материала; 5 — внешний слой; 6 — выбрасываемый слой; 7 — плита формы |

5. Боковое выпускное отверстие расположить на расстоянии не менее 13 мм от наружного края пакета листов и соединить его с каналами вентиляционной системы.

6. Поверх слоев композиционного материала положить пористую разделительную ткань и подтянуть ее к боковому выпускному отверстию (разделительная ткань должна быть такого размера, чтобы перекрыть зазор шириной 13 мм между пакетом листов и боковым выпускным отверстием, а ее выступающий край отрезают, так как ткань не должна переходить за выпускное отверстие).

7. Поставить уплотнительную прокладку (если диафрагма сделана не из самоуплотняющегося силоксанового каучука) на расстоянии 13 ... 25 мм от наружного края бокового выпускного отверстия.

8. Обратить особое внимание на уплотнение участка диафрагмы, закрывающего пакет листов, чтобы не было утечки.

9. Создать разрежение (вакуум) под диафрагмой, проверить систему на герметичность и все места утечки уплотнить.

10. Провести отверждение слоистого пластика.

Описанная система неприменима при значительном вытекании смолы и обеспечивает только частичное удаление летучих. Изделия из слоистых пластиков, отвержденные в установке такого типа, обычно имеют скошенные кромки на расстоянии около 50 мм от края материала. Их, как правило, отрезают от отвержден - ной конструкции и иногда используют для проведения контрольных испытаний.

На рис. 14.1 и 14.4 изображена схема укладки слоев при вертикальных системах выпускных отверстий. В этих конструкциях предусмотрен контроль вытекания смолы для поддержания заданной толщины слоев. Ниже приведена последовательность операций:

1) на поверхность формы наносят антиадгезионную смазку;

2) укладывают выбрасываемый слой и протягивают его таким образом, чтобы можно было скрепить с эластичной перегородкой;

3) тщательно укладывают внешний слой и крепят так, чтобы он не мешал креплению эластичной перегородки;

4) слои композиционного материала нумеруют, выкладывают и протирают наружную сторону внешнего слоя;

5) эластичную перегородку скрепляют с выбрасываемым слоем на расстоянии примерно 3,2 мм от края собранного пакета;

6) поверх перегородки и собранного пакета помещают разделительную ткань;

7) иа разделительную ткань укладывают заранее определенное количество впитывающих слоев и растягивают их только до краев собранного пакета (иногда нх прикатывают к разделительной ткаии);

8) иа впитывающие слои кладут слой перфорированного материала «Тедлар» н растягивают его до эластичной перегородки (диаметр отверстий ь материале «Тедлар» 0,75 мм, расстояние между их центрами 25 мм);

9) боковое выпускное отверстие соединяют с вентиляционными каналами;

10) поверх собранной конструкции укладывают два слоя сухой стеклоткани с артикулом 181 и растягивают их до боковых выпускных отверстий;

11) на полученный слоистый материал кладут промежуточные или изоли рующие плиты; необходимую защиту от резких увеличений температуры обеспечивают стальные или алюминиевые переходные плиты толщиной 3,2 мм, назначение которых состоит в том, чтобы обеспечить одинаковую скорость нагрева и охлаждения по всему сечению формы и предотвратить локальную продувку смолы при герметизации; промежуточные плиты применяют также для того, чтобы получить изделие с гладкой, неволиистой поверхностью;

12) для защиты диафрагмы от образования перфораций промежуточные плиты покрывают двумя или более слоями сухой стеклоткани;

13) боковые выпускные отверстия герметизируют по всему периметру;

14) устанавливают и уплотняют диафрагму;

15) создают разрежение под диафрагмой и разглаживают, проверяют диафрагму на герметичность и уплотняют, чтобы не было утечки;

16) находящийся под диафрагмой многослойный материал готов для отверждения.

В описанной системе удаления избытка связующего количество впитывающих слоев заранее рассчитывается, чтобы снизить содержание смолы до заданного уровня. На рис. 14.4 представлены все составляющие элементы, которые могут входить в систему любого типа.

На рисунках приведены различия между вертикальной и боковой системами выпускных отверстий специально для лучшего понимания принципов формирования пакетов. Расхождения между отдельными вариантами одной и той же системы при этом не рассматриваются.

Основная цель, которая преследуется при изменении конструкции системы — это добиться лучшего уплотнения материала изделия и максимально увеличить эффективность его применения. При этом целесообразно опять возвратиться к табл. 14.2, где приведен перечень и области применения материалов, используемых при переработке.

Опубликовано в

Опубликовано в